悬浮液涂层法制备γ-Al2O3结构化载体的研究

2010-06-04杨萍,刘少文,邬光东等

结构化催化剂由催化活性组分负载在载体表面制备而成。由于载体比表面积小,所以必须在载体上涂覆一层大比表面积的涂层材料,以分散和稳定催化活性组分,扩大催化活性组分的有效催化面积[1],获得与载体结合能力强、热稳定性好的高比表面积的涂层,对发挥催化活性组分的反应性能、保证催化剂的稳定性和寿命具有至关重要的作用[2]。

目前,制备结构化载体涂层的方法主要有三种,即胶体溶液法、溶胶凝胶法和悬浮液涂层法[3],其中胶体溶液法属于孔道填充的方法,优点是孔道的开孔面积(决定压降的大小)基本不变[4]。溶胶凝胶法是固体以胶粒的尺度分散在液相中,而不是以固体颗粒分散,其优点是载体物质可以分散到蜂窝陶瓷的孔道内[5]。悬浮液涂层法则是涂层物基本上都沉积在蜂窝陶瓷基体的孔壁上,其优点在于反应物流经孔道时,到达活性组分的扩散距离短,并且负载量不会受到蜂窝陶瓷孔体积大小的影响[6,7],对消除快速液相反应中的浓度梯度、提高反应选择性非常有利[8]。

悬浮液涂层法应用过程中,悬浮液的固含量及固体颗粒的尺寸对悬浮液的流变性能影响较大,若悬浮液的流变性能不好,则不易均匀涂覆到蜂窝陶瓷载体上,涂覆后残余物也不易吹尽,从而堵塞孔道[9]。因此改进悬浮液的流变特性,就成为制备结构化载体的关键。

通常结构化催化剂以堇青石蜂窝陶瓷作为载体、以活性氧化铝作为涂层材料[10,11]。氧化铝涂层制备方法的不同对涂层的结构和物化性能会产生较大影响,进而对催化剂的反应性能产生作用。

作者在此采用悬浮液涂层法将γ-A12O3涂覆在堇青石蜂窝陶瓷载体表面,考察悬浮液的性质对涂层性能的影响,从而探讨悬浮液的最佳制备条件,并对结构化载体的物化性能进行了研究。

1 实验

1.1 材料、试剂与仪器

堇青石蜂窝陶瓷(直径10 mm、长30 mm),孔密度为400孔·in-2。

活性氧化铝(γ-Al2O3),比表面积147.72 m2·g-1。

DJ1C型增力电动搅拌器,HN101型电热鼓风干燥箱,箱式节能电阻炉。

1.2 结构化载体涂层的制备

以高比表面积的活性氧化铝粉体(必要时研磨至一定粒度)为原材料,采用机械搅拌混合法制备涂层悬浮液,通过改变活性氧化铝和去离子水的比例控制悬浮液固含量。

将经过表面预处理的圆柱形堇青石蜂窝陶瓷载体垂直浸入上述制备好的γ-Al2O3悬浮液中,在搅拌状态下浸渍2 min,取出,在室温下旋转干燥24 h,然后置于120℃烘箱中干燥2 h,再放入马弗炉中800℃下焙烧4 h。必要时重复以上浸渍、旋转干燥、烘干、焙烧过程直至达到一定涂层负载量,即制备得到具有活性氧化铝涂层的蜂窝陶瓷载体。

1.3 结构化载体涂层的表征

γ-Al2O3固体颗粒尺寸分布采用英国Malvern Instruments公司的Mastersizer 2000型激光粒度分析仪测量;比表面积和孔分布采用美国Micromeritics公司ASAP2020型自动吸附仪测定,用N2(99.999%)作为吸附质、H2(99.999%)作为载气;表面形貌用日本电子的JEOL JSM-5510LV型扫描电镜观测;涂层在KQ-300VDB型数控超声清洗器(昆山市超声仪器有限公司)中超声处理,使用功率100 W,工作频率45 kHz,并按下式计算脱落率。

2 结果与讨论

2.1 结构化载体涂层的负载量与脱落率

活性氧化铝涂层与蜂窝陶瓷载体的结合能力涉及到涂层的稳定性、催化剂的耐久性,对结构化催化剂的性能影响较大。

悬浮液固含量和固体颗粒尺寸对结构化载体涂层的负载量与脱落率的影响如表1所示。

表1 悬浮液固含量和固体颗粒尺寸对 结构化载体涂层的负载量与脱落率的影响

由表1可以看出,结构化载体涂层的负载量随着悬浮液固含量的增加而增加。当悬浮液的固含量太低(小于15%)时,载体的单次负载量很小,涂覆3次负载量也只有4.58%,不能达到表面改性的要求,不利于催化活性组分的进一步负载;而当悬浮液固含量很高(35%以上)时,粘度太大,载体的单次负载量过大,堇青石蜂窝陶瓷堵塞严重。这是因为悬浮液固含量增加,悬浮液中溶质浓度相应提高,有利于载体对浆液中溶质的吸附;而当悬游液的固含量较低时,这种吸附作用很弱,不利于载体对浆液组分的吸附。因此,适宜的悬浮液固含量为25%。

由表1还可以看出,悬浮液固体颗粒尺寸较大,涂层的单次负载量较大,超声振动后的涂层脱落率也较大。这可能是由于悬浮液的固体颗粒尺寸较大时,涂层上颗粒之间的相互吸引力减弱,因而在苛刻的超声振荡条件下较易脱落;而固体颗粒尺寸较小的悬浮液性能比较稳定,具有合适的流动性和表面张力,在浸渍时能形成均匀的涂层,因此,适宜的悬浮液固体颗粒尺寸为4.81 μm。

2.2 结构化载体涂层的比表面积

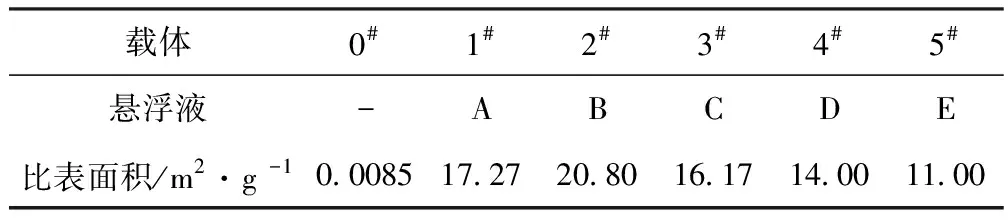

对堇青石蜂窝陶瓷载体及负载氧化铝涂层后载体的比表面积进行测定,结果如表2所示。

表2 结构化载体涂层的比表面积

由表2可以看出,负载氧化铝涂层的蜂窝陶瓷载体的比表面积显著增加,从原来的0.0085 m2·g-1增加到20.80 m2·g-1。对负载氧化铝涂层的5个载体的比表面积进行比较,可以看出,2#载体比表面积最大,5#载体比表面积最小,这表明载体的比表面积和悬浮液固体颗粒尺寸的大小有关,悬浮液固体颗粒尺寸越小,载体的比表面积越大;在悬浮液固体颗粒尺寸相同(A、B、C悬浮液)的情况下,载体的比表面积和悬浮液固含量存在一定关系,当固含量为25%(B悬浮液)时,载体的比表面积最大。

2.3 结构化载体涂层的表面形貌(图1)

由图1可看出,悬浮液固含量为15%(A图)时,制备的涂层表面大部分区域比较均匀,但部分区域存在大的孔洞;悬浮液固含量为25%(B图)时,制备的涂层表面均匀致密,没有孔洞出现;悬浮液固含量为35%(C图)时,制备的涂层表面不均匀,出现大面积的涂层隆起和凹陷;当悬浮液固体颗粒尺寸为16.24 μm(D图)和22.72 μm(E图)时,制备的涂层表面也非常不均匀,出现涂层隆起和凹陷现象,甚至出现基体裸露现象(E图)。

分析A、B、C图可知,悬浮液固体颗粒尺寸相同条件下,当悬浮液的固含量过高时,悬浮液流动性明显降低,使得悬浮液沿蜂窝状结构化基体外壁的吸浆速率快于悬浮液沿蜂窝内孔道的扩散速率,引起载体内外两端吸浆的时间差增大,容易造成涂层厚度的不均匀,不利于涂覆过程的进行。分析B、D、E图可知,悬浮液固含量相同的条件下,悬浮液固体颗粒尺寸越小,涂层越均匀。这是因为粒径较小的悬浮液性能比较稳定,悬浮液具有合适的流动性和表面张力,在浸渍时能形成均匀的涂层。

图1 5种结构化载体涂层的表面形貌

2.4 结构化载体涂层的孔容与孔径分布(图2)

图2 结构化载体涂层的孔容与孔径分布

由图2可以看出,结构化载体涂层的孔容随着孔径的增大先增大后减小,当孔径在15 nm左右时,孔容达到最大,而且结构化载体涂层的孔容主要由孔径为10~30 nm的微孔贡献。当悬浮液固体颗粒尺寸为22.72 μm(E悬浮液)时,结构化载体的孔容最小;当悬浮液固体颗粒尺寸为4.81 μm(A、B、C悬浮液)时,结构化载体的孔容较大。这是因为,随着悬浮液固体颗粒尺寸的减小,涂层的孔隙结构发生变化,致使孔容增大,平均孔径减小。将这种孔径较均匀的结构化催化剂用于催化加氢反应时,反应物扩散到不同催化剂孔内表面产生的浓度梯度差较小,有助于提高反应的选择性。

3 结论

(1)采用悬浮液涂层法制备出均匀、牢固的结构化载体涂层,最佳的悬浮液制备条件为:悬浮液固体颗粒尺寸为4.81 μm、悬浮液固含量为25%。

(2)结构化载体涂层的负载量和脱落率与悬浮液性质密切相关。悬浮液固体颗粒尺寸越大,涂层单次负载量越大,涂层脱落率也越大;悬浮液固含量太低,涂层不易制备,涂覆过程繁琐;悬浮液固含量过高,涂层涂覆量不易控制,堇青石蜂窝陶瓷堵塞严重。

(2)堇青石蜂窝陶瓷载体涂覆活性氧化铝涂层后比表面积由0.0085 m2·g-1提高到20.80 m2·g-1,涂层孔径分布均匀,主要集中在10~30 nm之间,用于催化加氢反应时,有助于提高反应的选择性。

参考文献:

[1] 盖希特R(德),著,陈振兴,译. 塑料添加剂手册[M]. 北京: 中国石化出版社,1992:4-21.

[2] 钱伯章. 国外塑料助剂进展及市场简介[J]. 现代橡塑, 2004, (1): 15-16.

[3] Roesch S, Sermon P A, Wallum A, et al. Sol-gel Pd exhaust catalysts and hydrocarbon speciation[J]. Topics in Catalysis, 2001, 16-17(1-4): 115-1l8.

[4] Beauseigneur P A, Lachman I M, Patil M D,et al. Pore impregnated catalyst device[P]. USP 5 334 570, 1994-08-02.

[5] Duisterwinkel A E.Clean coal combustion with in situ impregnated sol-gel sorbent[D].The Netherlands:Delft University of Technology, 1991:21-27.

[6] Addiego W P, Lachman I M, Patil M D, et al. High surface area washcoated substrate and method for producing same[P]. USP 5 212 130, 1993-05-18.

[7] Pérez-Cadenas A F, Zieverink M M P, Kapteijn F, et al. High performance monolithic catalysts for hydrogenation reactions[J]. Catal Today,2005, 105(3-4): 623-628.

[8] Kreutzer M T, Du P, Heiszwolf J J,et al.Mass transfer characteristics of three-phase monolith reactors[J]. Chem Eng Sci,2001, 56(21-22):6015-6023.

[9] 叶青,王道,周志清,等.氧化铝溶胶及涂层研究I.氧化铝溶胶的性质[J].北京工业大学学报,2002,28(1): 55-57.

[10] Sun Hong,Quan Xie,Chen Shuo, et al. Preparation of well-adheredγ-A12O3washcoat on metallic wire mesh monoliths by electrophoretic deposition[J]. Appl Surf Sci,2007, 253(6):3303-3310.

[11] Ding Hongmei, Weng Duan, Wu Xiaodong. Effect of rare earth on the thermostability and the surface area of auto-catalyst washcoats[J]. Journal of Alloys and Compounds, 2000, 311(1): 26-29.