区间不确定多目标优化算法在薄板冲压成形中的应用研究

2010-06-04李方义李光耀李洪周崔付刚

李方义 李光耀 李洪周 崔付刚

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

板料冲压成形是现代产品制造业中一种十分重要的金属板成形技术,广泛应用于航空、航天、汽车、船舶等诸多领域。传统多目标优化方法广泛应用在板料冲压成形设计中,刘伟[1]建立了板料成形工艺与模具多目标优化设计模型,以改善板料的破裂、起皱、塑性变形量不足、厚向变形不均匀以及形状不良等缺陷为目标,实现车身覆盖件的冲压工艺多目标优化。刘桂萍等[2]提出一种高效的薄板冲压成形变压边力多目标优化方法,该方法以减少冲压件的成形缺陷为优化目标,以变压边力曲线的特征参数为优化变量。孙光永等[3]在模具的参数化模型基础上,将试验设计、代表实际冲压过程精度较高的近似模型以及多目标粒子群优化算法相结合,获得了一组最小化起皱和拉裂缺陷的非劣解,从而提高了板料的成形性能。上述基于冲压成形的优化设计,优化模型中材料属性及各加工参数都有一具体的值。

然而,在实际的覆盖件冲压成形过程中,一些参数往往无法给定精确的数值。摩擦润滑状态、模具几何尺寸、材料特性等,都具有一定的波动,都存在不确定性。一些学者研究了冲压成形的不确定多目标优化设计。Shivpuri等[4]基于空间离散多种摩擦分布于冲压模具上,研究了减少起皱和减薄的稳健性多目标优化设计。Zhang等[5]研究了针对起皱和拉裂缺陷的铝板成形概率设计。以上方法都是基于概率设计的多目标优化设计,实际中确定精确的概率密度函数较为困难。

区间数优化是一类较新的不确定优化方法,它利用区间描述变量的不确定性,较为容易定义不确定参数的范围。Jiang等[6]研究了U形件变压边力的区间不确定优化问题,将摩擦因数处理为区间不确定参数,但其研究的只是单目标优化问题,且为简单的2维U形件。而实际复杂冲压成形问题常常涉及多目标优化问题,因而,区间不确定多目标优化算法在冲压成形中的应用研究显得很有必要。

本文基于非线性区间数规划方法,对冲压成形的不确定多目标优化问题进行了研究。

1 问题描述

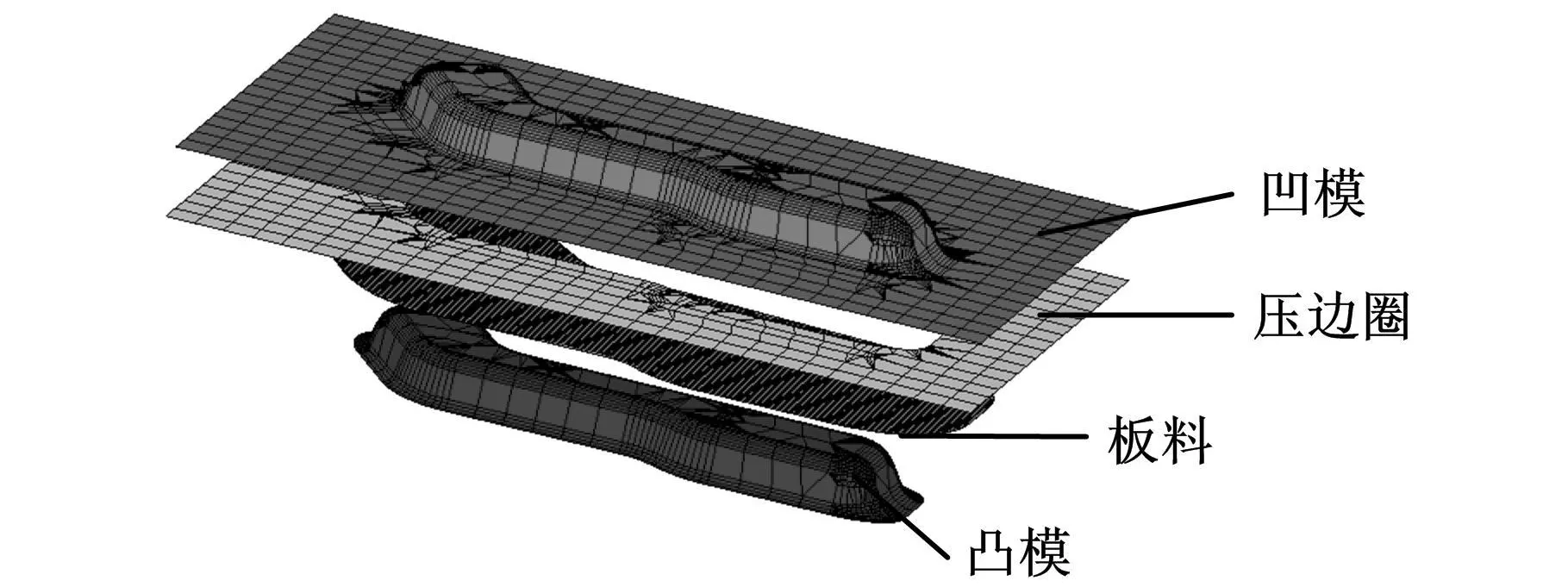

在本文中,工程实例研究的对象是某部件高强度钢冲压优化过程,该部件的几何模型如图1所示。

图1 某冲压零部件

1.1 设计变量的选取

决定板料成形质量的因素包括材料类因素、工艺类因素、模具类因素[1]等。但实际的生产中,设备对板料成形质量的影响通常是固定的,当冲压材料和模具的工作型面确定后,成形件的质量主要取决于工艺参数的选择,因此对板料成形工艺参数进行优化设计对提高产品的质量具有重要意义。工艺参数以压边力和拉深筋阻力的设置最为重要,同时也最难以合理确定。本文选择压边力和拉延筋阻力作为设计变量。

1.2 目标函数的选取

在薄板成形优化研究中,为提高成形质量,有效合理构造出能准确量化板料成形质量好坏的目标函数是优化成败的关键。冲压成形中可能出现各种成形缺陷,其中最常见的是破裂、起皱、厚度不均、成形不足以及回弹[7]等。目标函数反映了在给定设计变量下的板料成形性,因此,可以通过优化设计变量达到使目标函数值最优的目的,即使板料的成形性达到最好。

本研究主要考虑与板料成形相关的破裂和起皱缺陷,因此在某一部件冲压成形优化过程中采用的目标函数是最小化起皱和厚度不均。

1.2.1 起皱

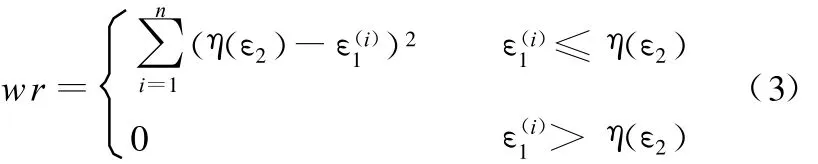

本文用于判断起皱的标准是基于Kim[8]提出的起皱极限曲线FLD(图2),该曲线与纯剪切应变状态的曲线类似,其表达式为

根据式(1)定义安全起皱极限曲线如下:

式中,θ为起皱安全裕度。

基于图2的成形极限图,定义起皱函数为

图2 FLD成形极限示意图

1.2.2 厚度不均

均匀的厚向变形对成形质量的提高十分有利[1],而对于复杂形状的冲压件,不同部位的厚向变形表现出极度的不均匀性。定义

式中,t0、ti分别为初始板料厚度和最终板料厚度。

th值越大则发生厚向不均匀的趋势越大。

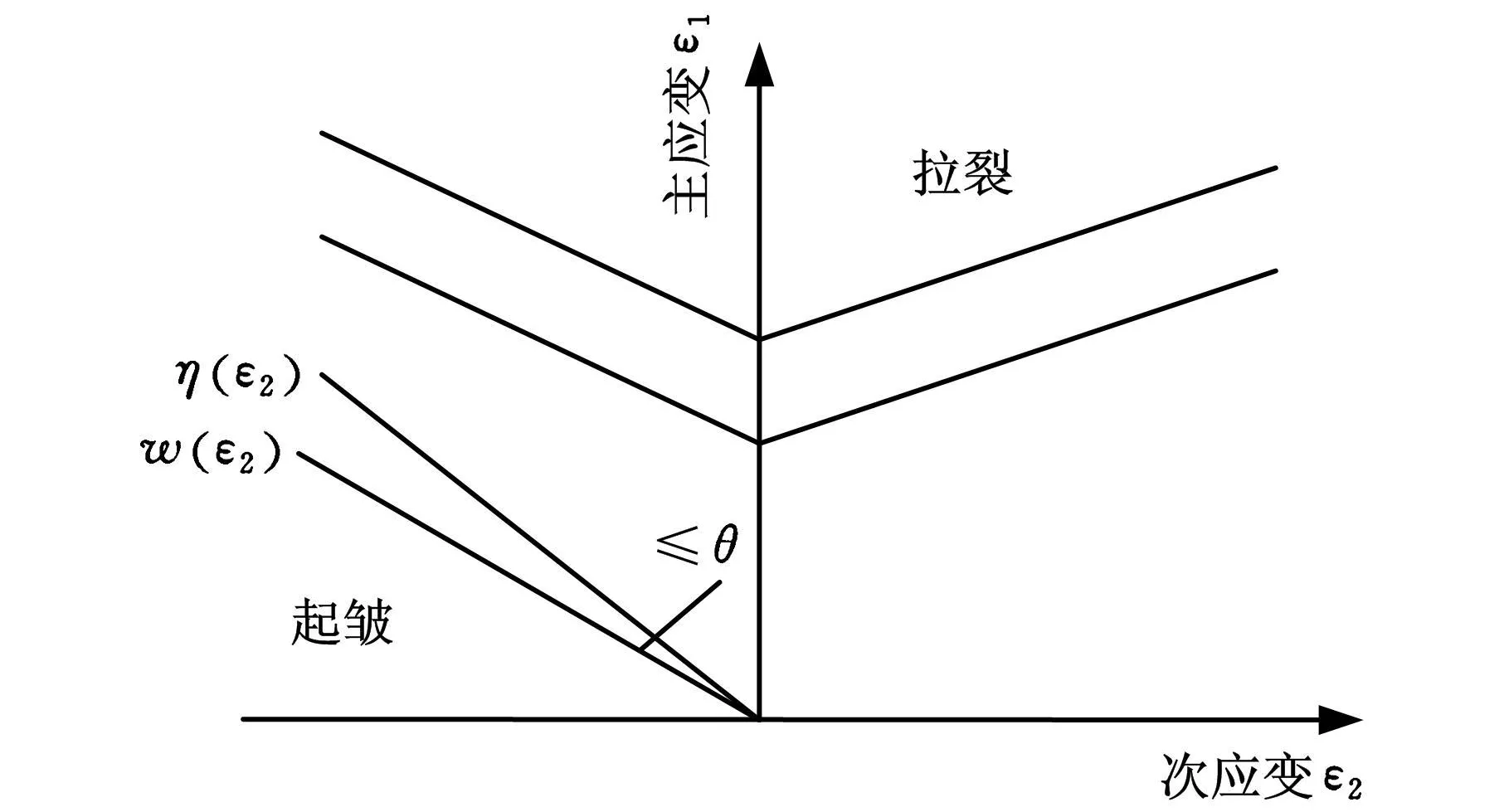

冲压成形中,材料常数、摩擦因数等参数具有不确定性。文献[5]表明摩擦因数对冲压成形有重大影响,故本文选择摩擦因数作为不确定参数,可建立如下冲压成形的不确定多目标优化问题:

式中,FDB为拉延筋阻力;FBH为压边力;μ为摩擦因数,用区间描述。

式中对于任一个设计矢量x,μ的取值为一区间,而不是一个实数,故用传统的优化方法无法求解此问题,下文将使用非线性区间数规划来求解以上问题。

2 非线性区间数值规划

在区间规划中,区间数序关系表示一个区间优于另外一个区间,以用于区间数的排序。对于区间数A和B,文献[9-12]定义A≤mw B的区间关系中,给出一个处理最小化问题的区间数序关系定义:

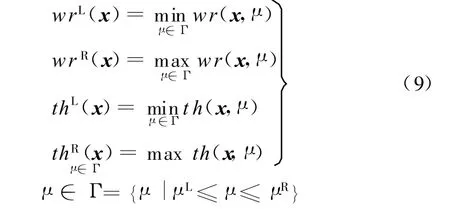

式(6)中,m表示区间中点,w表示区间半径。用区间序关系“≤mw”比较式(1)中的目标函数,我们希望目标函数具有最小的中点值和半径,故式(1)可转化为如下的确定多目标优化问题:

对于任一设计矢量x,目标函数的上下界由下式获得:

式(8)中,目标函数中点值类似于优化不确定性目标函数的平均值,目标函数半径值类似于优化目标函数的偏差。通过目标函数半径值的优化,可降低目标函数对不确定性因素的敏感性,从而保证设计的鲁棒性。

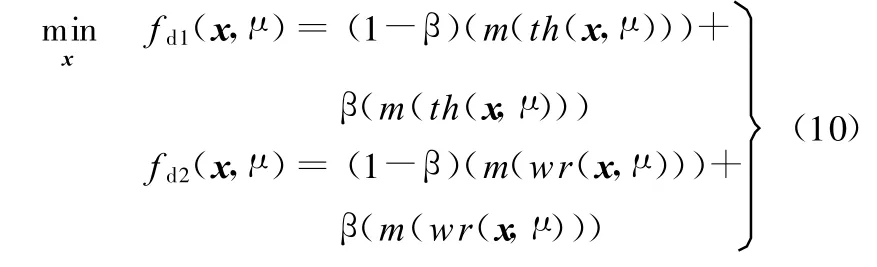

利用线性加权法,多目标中的每个函数可转化成如下优化问题:

式(10)中,β为权重系数,如果对每次迭代步的x都用优化过程来求取目标函数的上下边界,那么势必会造成优化的嵌套。由于每次嵌套优化都大量调用该模型,优化过程会变得很耗时,而且不可接受。

3 基于近似模型的薄板冲压成形不确定多目标优化

优化设计过程需要反复地执行有限元分析,对于具有多变量、多目标以及非线性等特点的冲压过程,有限元分析耗费的时间较长,特别是对于大型复杂形状的冲压件的模拟,所需时间更长,这将会大大降低优化效率,根本无法满足复杂冲压件成形优化设计的需要。因此,在优化时采用近似模型替代费时的有限元模型,可大大提高优化效率。本文采用Kriging方法来构建近似模型。

3.1 Kriging近似模型

Kriging模型源自统计理论,包含了线性回归部分和随机部分,形式如下[13]:

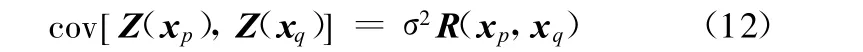

ˆy(x)是待拟合的响应函数,其中,f(x)是确定性部分,是对设计空间的全局近似,Z(x)为一随机函数,一般服从正态分布 N(0,σ2),样本空间的变量同分布但不独立,两样本x p、x q的协方差如下式所示:

式中,R为相关矩阵。

试验设计的主要作用是为了减少试验次数、提高试验精度,使研究人员从试验结果中获得无偏的处理效应及试验误差的估计,从而来对各个试验进行正确而有效的比较。本文选用拉丁方[14]作为试验设计方法。该方法可以在抽取较少样本的情况下,获得较高的计算精度,具有效率高、自由度高等特点。

3.2 优化设计

基于Kriging近似模型,薄板冲压成形不确定多目标优化问题可转化为如下近似优化问题:

式中,th(x,μ)、wr(x,μ)为通过Kriging近似模型组建目标函数的近似模型;˜fd1、˜fd2分别为目标函数1和2的近似评价函数。

图3 求解流程图

该算法的求解流程如图3所示。首先采用有限元方法建立冲压仿真模型,主要包括:建立板料和模具的单元几何模型、采用有限元建立冲压分析模型、设定模具与板料的定位与间隙、设定模具的运动曲线和作用曲线、给定材料性能等参数。然后确定设计变量、不确定量、目标函数等,根据设计变量和不确定量范围,采用拉丁方在设计空间和不确定域采样,建立目标函数和约束函数的Kriging近似模型。冲压成形的设计变量通过NSGA-Ⅱ[15-16]遗传算法产生,针对迭代步中的x,在不确定域内利用序列二次规划算法计算该近似目标函数的上下界。从而可求得目标函数的中点值和半径值。在式(13)的基础上,计算近似评价目标函数值,并作为适应度值传给NSGA-Ⅱ。如此循环直到达到最大收敛代数为止,从而取得Pareto解集。

4 数值算例及其讨论

4.1 数值算例

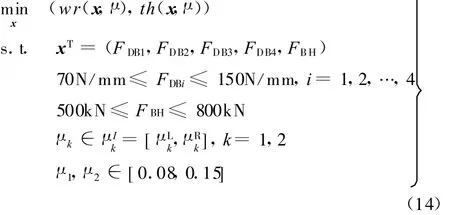

图1的冲压成形优化问题可描述为

式(14)中,拉延筋的位置如图4所示,μ1为板料与凸模的摩擦因数,μ2为板料与压边圈的摩擦因数。

图4 等效拉延筋的位置布置

有限元模型如图5所示,该模型凸模的单元数为3216个,凹模的单元数为3881个,压边圈单元数为665个,板料采用沿板厚方向有7个积分点的Belytschko-Tsay壳单元,共分为7632个单元。应用Barlat-Lian屈服准则来描述板料的各向异性。弹性模量 E=207GPa,泊松比 ν=0.3,初始板厚t0=1.5mm,厚向各向异性系数r=1.02,硬化指数为 0.1435,强化系数为1369,冲头行程为110.8mm。模拟计算采用有限元分析软件LS-DYNA。

4.2 结果及其讨论

优化参数设定如下:设定种群大小为50,交叉概率为0.9,终止代数为200,β=0.5。拉丁方采样次数为50次,Kriging近似模型确定部分采用常数项。

图5 有限元模型

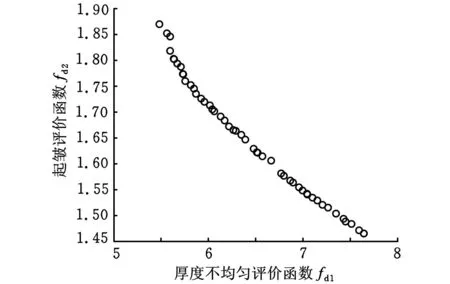

由图6可以看出,所得的Pareto最优解分布均匀,厚度不均匀评价函数 fd1在5.48~7.64范围内,起皱评价函数 f d2在1.47~1.87之间。

图6 基于Kriging近似模型取获得的Pareto最优解集

表1列出了从Pareto最优解集中均匀选择的9个解。工程人员可根据经验或对成形质量的不同要求从该Pareto最优解集中选择不同的解作为最优解。

表1 部分Pareto最优解

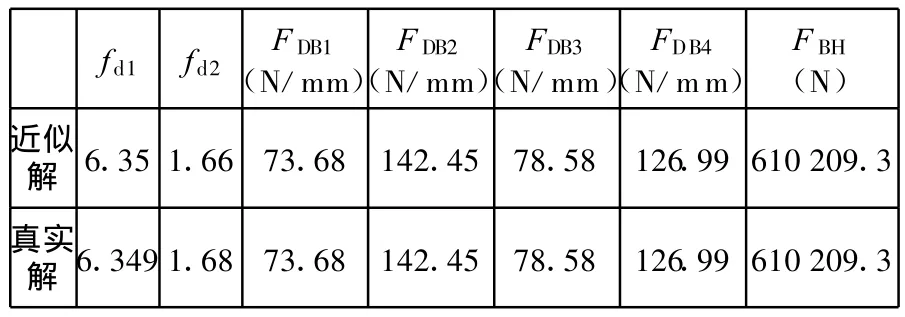

表2为选择表1中第5个Pareto解集点近似解与真实解的对比情况,从中可以看出取得的解精度较高。图7所示为采用其中的第5个解时冲压件的成形极限图。图8为产品成形后的形状。

表2 第5个Pareto解与真实解的对比

图7 采用第5个解时冲压件的成形极限图

图8 成形后零件照片

5 结论

本文提出了薄板冲压成形区间不确定多目标优化方法。该方法以减少起皱、厚度不均等成形缺陷为目标,将摩擦因数作为不确定参数,采用区间描述,并通过区间序关系来处理目标函数。用Kriging近似模型代替有限元模型以提高优化效率,采用混合的多目标遗传算法作为优化求解器获得Pareto解集,因而可以使设计结果在多目标之间任意权衡,保证了覆盖件的整体成形性最优。最后给出了某零件冲压成形模型优化实例,优化结果表明了该方法不仅能快速且有效地解决优化控制问题,同时还能为工程人员提供多种方案,以满足不同的产品要求。

[1] 刘伟.板料成形工艺与模具多目标优化设计技术及应用研究[D].哈尔滨:哈尔滨工业大学,2005.

[2] 刘桂萍,韩旭,姜潮.基于微型多目标遗传算法的薄板冲压成形变压边力优化[J].中国机械工程,2007,18(21):2614-2617.

[3] 孙光永,李光耀,陈涛,等.多目标粒子群优化算法在薄板冲压成形中的应用[J].机械工程学报,2009,45(5):153-159.

[4] Shivpuri R,Zhang W F.Robust Design of Spatially Distributed Friction for Reduced Wrinkling and Thinning Failure in Sheet Drawing[J].Materials and Design,2009,30:2043-2055.

[5] Zhang W F,Shivpuri R.Probabilistic Design of Aluminum Sheet Drawing for Reduce Drisk of Wrinkling and Fracture[J].Reliability Engineering and System Safety,2009,94:152-161.

[6] Jiang C,Han X,Liu G R,et al.The Optimization of the Variable Binder Force in U-shaped Forming with Uncertain Friction Coefficient[J].Journal of Materials Processing Technology,2007,182:262-267.

[7] 郑刚.汽车覆盖件冲压成形中拉延筋模型及其参数反演研究[D].长沙:湖南大学,2008.

[8] Kim Y.Study on Wrinkling Limit Diagram of Anisotropic Sheet Metals[J].Journal of Materials Processing Technology,2000,97(1/3):88-94.

[9] Jiang C,Han X,Liu G R.A Nonlinear Interval Number Programming Method for Uncertain Optimization Problems[J].European Journal of Operational Research,2008,188(1):1-13.

[10] Jiang C,Han X,Guan F J,et al.An Uncertain Structural Optimization Method Based on Nonlinear Interval Number Programming and Interval Analysis Method[J].Engineering Structures,2007,29:3168-3177.

[11] Jiang C,Han X,Liu G P.A Sequential Nonlinear Interval Number Programming Method for Uncertain Structures[J].Computer Methods in Applied Mechanics and Engineering,2008,197:4250-4265.

[12] Jiang C,Han X.A New Uncertain Optimization Method Based on Intervals and An Approximation Management Model[J].CMES-Computer Modeling in Engineering and Science,2007,22(2):97-118.

[13] Simpson T W,Peplinski J,Koch P N,et al.Metamodels for Computer-based Engineering Design:Survey and Recommendations[J].Engineering with Computers,2001,17:129-150.

[14] Morris M D,Mitchell T J.Exploratory Designs for Computational Experiments[J].Journal of Statistical Planning and Inference,1995,43(3):381-402.

[15] Deb K.Multi-objective Optimization Using Evolutionary Algorithms[M].New York:Wiley,2001.

[16] Deb K,Pratap A,Agarwal S,et al.A Fast and Elitist Multiobjective Genetic Algorithm:NSGA-Ⅱ[J].IEEE Trans.Evol.Comput.,2002,6(2):182-197.