车身“精细”碰撞仿真的三维应力应变网格映射方法

2010-05-30胡斯博

胡斯博 胡 平

1.吉林大学,长春,130021 2.大连理工大学,大连,116024

0 引言

碰撞仿真这一研究手段大大缩短了汽车开发周期,并节省了大量的人力物力。尤其是在概念设计阶段,可以通过碰撞有限元仿真结果来评估结构的耐撞性,为设计者提供快捷有效的设计依据。随着工业界对碰撞仿真的广泛应用,人们发现碰撞模拟结果与碰撞试验数据在很多情况下有较大差异。针对该问题,研究人员发现汽车部件的工艺因素,如冲压因素、喷漆等,会改变金属材料特性,从而影响碰撞结果,本文仅就冲压因素展开研究。金属冲压加卸载过程会改变构件局部的屈服极限,并在最终构件中形成残余应力和应变,另外,冲压变形会造成厚度的不均匀性。对于90%以上车体由冲压件构成的轿车车身而言,给碰撞仿真中冲压部件设定统一的材料特性和单元属性与实际情况相差很远,会造成碰撞分析结果误差。

在汽车碰撞模拟中,引入冲压因素(厚度和残余应变)可以提高仿真准确度,使之更接近碰撞实验结果,与未考虑冲压因素相比,模拟精度可提高2%~20%[1]。Kaufman等[2]将冲压因素简化引入车架总成的不同区域进行碰撞仿真模拟。Dutton等[3]使用LS-DYNA液压成形的前边梁进行仿真模拟,从而评估不均匀厚度、塑性应变和残余应力对前边梁的耐撞性的影响。Huh等[4]也采用LS-DYNA软件对前纵梁展开了类似的耐撞性分析。

上述研究采用最直接的方法在碰撞中引入冲压成形因素影响,即在冲压和碰撞仿真中采用同一种网格。然而,在数值模拟仿真中冲压模型比常规的碰撞模型单元密度大很多,如果直接用冲压模型代替碰撞模型,计算机碰撞模拟耗时是惊人的,会大大延长车身的设计周期。文献[5-6]介绍的网格映射技术和逆成形有限元分析方法,兼顾了碰撞模拟的效率和精度问题,但是该方法只考虑了厚度不均性和等效应变的影响,未在碰撞中引入应力和应变矢量分布。本文在此技术基础上,提出一种快速有效的方法将残余应力和应变工艺因素引入碰撞仿真分析中。

本文首先介绍了一步逆成形有限元基本思想,这是引入冲压残余应力和残余应变的方法的关键技术。然后阐述了引入冲压残余应力和应变的方法,同时,提出了独立研究的物理量映射的关键算法(节点坐标网格映射方法)。最后以某汽车中的主要侧面碰撞吸能部件B柱为例,进行了引入工艺因素的碰撞仿真,并对结果进行了分析。

1 一步逆成形有限元法基本思想

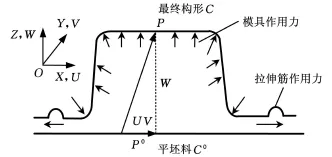

一步逆成形有限元法假定板料的弹塑性大变形满足塑性变形体积不可压缩条件,其变形过程比例加载,仅仅考虑初始的毛坯和变形终了时的状态,不考虑变形过程的中间状态,将模具的作用表现为非均匀的冲头法向压力、冲头、拉深筋和压边圈下的摩擦力。

其基本思想是,从产品的形状C出发,将其作为变形终了时工件的中面,通过有限元方法确定在满足一定的边界条件下工件中各个节点P在初始平板毛坯C0中的位置P0,比较平板毛坯和工件中节点的位置可得到工件中应变、应力和厚度的分布,如图1所示。

图1 一步逆成形有限元方法示意图

2 三维应力应变网格映射方法

碰撞和冲压仿真采用不同密度的网格模型,考虑冲压影响的碰撞仿真,首先要进行冲压仿真;然后将需要引入的物理量从冲压模型上映射到碰撞模型中,并形成后缀为 KEY的文件,再通过LS-DYNA的*INCLUDE关键字将生成的KEY文件添加到碰撞模拟文件中;最后进行碰撞模拟[7]。本文冲压仿真和碰撞仿真分别采用软件KMAS/One-step和LS-DYNA软件。需要引入的物理量为冲压结果中的残余应力和残余应变,其中残余应力取单元厚度方向积分点处的应力,残余应变则取单元上表面和下表面的应变值。

2.1 映射步骤

(1)根据汽车部件确定合理的冲压成形方向之后[5],在冲压坐标系下,建立冲压数值仿真模型进行数值仿真模拟,得到展开的板料网格

(2)将碰撞坐标系oxyz下的碰撞模型Cocxyz转换到冲压坐标系下,即使碰撞模型与冲压模型贴合。

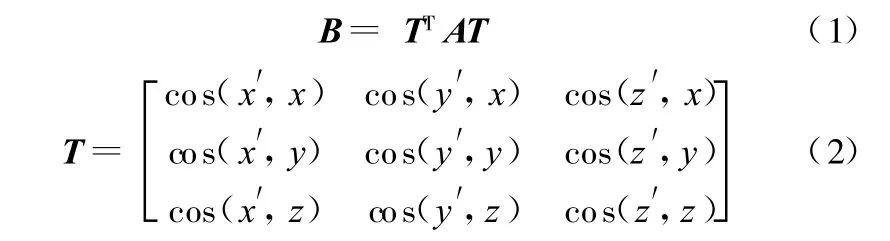

式中,A、B分别为坐标系oxyz和ox′y′z′下的应力张量和者应变张量;T为坐标系oxyz到ox′y′z′的转换矩阵。

(6)将该部件的冲压因素引入整车或总成的碰撞数值仿真模型中。

重复上述6步,完成所有汽车部件的冲压数值仿真和物理量转换,形成最终碰撞数据,就可以进行碰撞数值仿真。

2.2 节点坐标网格映射法

图2 节点坐标映射方法

式中,x、y为投影点局部坐标;xi、yi为单元节点i的局部坐标(i=1,2,3);Atotal为单元面积。

3 某轿车侧面碰撞仿真模拟

3.1 有限元模型

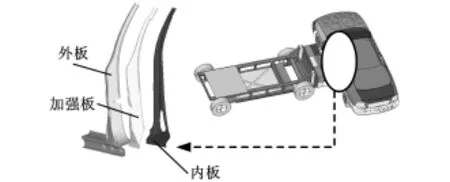

图3为某轿车常规侧面碰撞的有限元模型,移动壁障以48km/h的速度与轿车的驾驶员一侧发生碰撞,放大模型从左到右分别是:B柱外板、B柱加强板和B柱内板。B柱是侧面碰撞主要吸能部件之一,因此本文将B柱内外板和加强板的冲压因素引入该侧面碰撞仿真中,以验证三维应力应变网格映射方法,同时考量冲压因素残余应力和残余应变对碰撞仿真的影响。整车和移动壁障模型的单元总数为140 950,节点总数为147 068,其中B柱的总单元数为5365,节点数为 5716。B柱采用相同材料,材料密度 ρ=1.228×104kg/m3,弹性模量 E=210GPa,泊松比 μ=0.3,屈服极限σs=0.25GPa,硬化指数n=0.213,硬化系数K=481.632MPa。

图3 某车侧面碰撞有限元模型与B柱主要结构

3.2 物理量映射结果

图4 B柱上表面第一主应力分布图

与图4类似,图5为B柱单元上表面第一主应变分布对比图。映射到碰撞模型网格上之后,第一主应变分布与冲压模拟结果分布类似。虽然冲压模型的单元密度高于碰撞模型的单元密度,但是两种网格模型计算得到第一主应力和第一主应变的分布规律基本一致,符合计算要求。

图5 B柱上表面第一主应变分布图

3.3 侧面碰撞仿真结果与分析

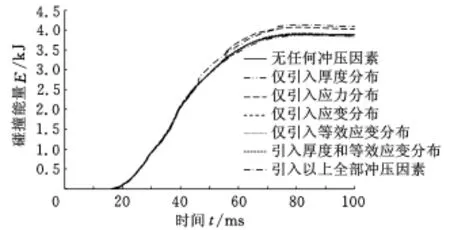

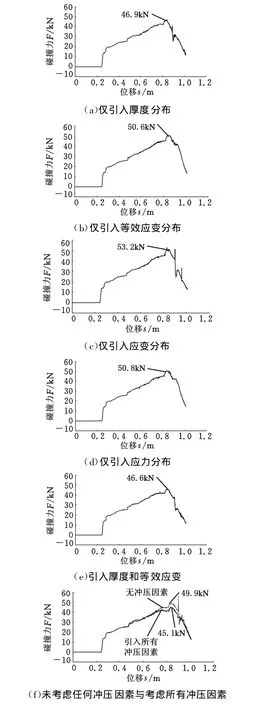

将B柱冲压因素引入侧面碰撞仿真有限元模型中,并且与未考虑冲压因素的碰撞结果进行对比,整个碰撞时间为100ms。为了验证不同冲压因素,尤其是残余应力和应变,对整个侧面碰撞的影响程度,我们将不同的冲压因素分为6种情况引入碰撞仿真分析中:①仅考虑厚度影响;②仅考虑残余应力的影响;③仅考虑残余应变的影响;④仅考虑等效应变的影响;⑤考虑厚度和等效应变分布;⑥同时考虑厚度、等效应变、残余应力和残余应变的影响。

图6为整个碰撞过程中B柱碰撞仿真吸能效果的对比图。在45ms之后,B柱所吸收的碰撞能量开始有差别,仅考虑了应力分布的B柱和同时考虑厚度、等效应变、残余应力和应变的B柱吸收的能量明显高于无任何冲压因素,仅引入厚度分布、应变分布、等效应变分布及厚度和等效应变分布等其他情况。在碰撞终了时刻,仅考虑等效应变和仅考虑厚度的B柱所吸收的碰撞能量低于常规的碰撞模拟结果;引入残余应变和引入厚度、等效应变分布的B柱与未考虑任何冲压因素的B柱吸收能量十分接近;而考虑了残余应力后,B柱所吸收的碰撞能要比未考虑任何冲压因素时的碰撞能高出4.4%。上述结果说明:①在多种冲压因素中,残余应力对B柱吸收碰撞能的影响最大,单独引入残余应变对其吸能性影响较小,而等效应变分布或厚度分布会降低B柱的吸能性;②与同时考虑厚度变化和等效应变分布的B柱相比,引入应力和应变分布后,其吸能效果得到了进一步的提升;③在碰撞仿真中多种冲压因素会相互影响,仅考虑单一因素时不能够真实地反映实际是吸能过程,因此引入残余应力和应变是十分重要的。

图6 整个碰撞过程中B柱的能量吸收曲线图

图7 为6种情况的移动壁障位移和接触面冲击力曲线图。在图7f中,位移为0.9m时,无冲压因素的曲线在极小位移内冲击力突然升高后又降低,这种突变会引起较大加速度,是在汽车耐撞性设计中需要避免的,而考虑冲压因素的曲线则未出现上述情况。引入厚度变化、残余应变因素和厚度加等效应变(图7a、图7c和图7e)之后,这种突变有所减缓。考虑了残余应力、等效应变因素之后(图7b和图7d),冲击力变得更为平缓。从图7中曲线的变化可以看出,同时引入多种冲压因素的冲击力的极值是最低的。因此,如果依据常规的碰撞仿真结果来改进B柱碰撞耐撞性设计,会导致B柱设计过于保守,为了更有效地依据仿真结果来改进耐撞性设计,需要考虑冲压工艺影响。不单单只引入冲压厚度变化和等效应变分布,有必要考虑残余应变和应力的影响。

4 结论

(1)提出了一种在碰撞模拟中引入冲压应力和应变的方法,其中节点坐标网格映射法和一步逆成形有限元法是此算法的核心技术。该方法引入的冲压因素不仅局限于残余应力和应变,也可为厚度、等效应力和等效应变等物理量。

(2)在某轿车的侧面移动壁障碰撞有限元仿真中,以B柱为例将其冲压因素引入整车碰撞模型,说明引入冲压因素的方法是准确可行的。

(3)分析侧面碰撞仿真结果,发现就B柱吸能性效果而言,残余应力因素的贡献最大,但是仍需要考其他冲压因素影响,以便模拟更加接近真实过程;与常规碰撞冲击力模拟结果相比,引入冲压残余应力和应变分布后,碰撞冲击力变化较为平缓。因此,应力和应变冲压因素对碰撞仿真结果会产生影响,在进行B柱耐撞性设计时,需考虑这种影响。

(4)本文意在提出可行的方法将应力或应变矢量引入碰撞模拟中,未在碰撞分析中引入全部冲压车身件的工艺因素,另外冲压部件回弹问题可能会对碰撞结果产生的影响,上述问题有待在今后的工作中进一步展开研究。

图7 移动壁障位移-冲击力曲线图

[1] Takashina K,Ueda K,Ohtsuka T.Investigation of Accuracy Improvement on Crashworthiness Simulation with Pre-simulation of Metal Forming[C]//7th European LS-DYNA Conference Crash III(Forming to Crash).Salzburg:DYNAmore,2009:B-III-01.

[2] Kaufman M,Gaines D,Kundrick K,et al.Integration of Chassis Frame Forming Analysis into Performance Models to More Accurately Evaluate Crashworthiness[C]//International Congress and Exposition.Detroit:SAE,980551.

[3] Dutton,T,Iregbu,S,Sturt,R,et al.The Effect of Forming on the Crashworthiness of Vehicles with Hydroformed Frame Siderails[C]//International Body Engineering Conference and Exposition.Detroit:SAE,1999-01-3208.

[4] Huh H,Kim K P,Kim S H,et al.Crashworthiness Assessment of Front Side M embers in an Auto-body considering the Fabrication Histories[J].International Journal of Mechanical Sciences,2003,45(10):1645-1660.

[5] 胡平,鲍益东,胡斯博,等.引入工艺因素的汽车车身部件碰撞仿真分析[J],固体力学学报,2006,27(2):148-158.

[6] LSTC Corporation.LS-DYNA Keyword User's Manual Version 971[EB/OL].Livemore,California:LSTC Corporation,2007[2009-08-07].http://www.lstc.com/pdf/ls-dyna_971_manual_k.pdf.

[7] 鲍益东.汽车车身部件一步逆成形有限元法与碰撞仿真研究[D].长春:吉林大学,2004.