基于RS-485总线的印染机械的变频同步改造

2010-06-02甄任贺

甄任贺

(广东技术师范学院自动化学院,广东广州 510635)

0 引言

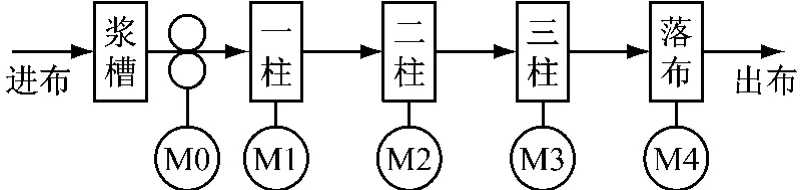

随着变频调速技术的深入发展,基于变频调速的控制系统在大中型自动化生产中取得了广泛应用。在实际的工业控制领域中,一条生产流水线通常采用多台电机驱动,能否实现多台电机的协调工作,直接关系到生产的可靠性和产品质量,如何实现多电机的同步控制已成为研究热点[1]。本文介绍广州黄埔长辉印染有限公司的102-180型三柱轧水烘干机的变频技术改造项目。系统如图1所示。

图1 系统原理图

生产过程中布首先经过浆槽,再在主电机M0的驱动下进入一柱烘干,再进入二柱、三柱烘干,最后在落布电机的作用下,完成出布功能。M1、M2、M3、M4这四个电机分别是一柱、二柱、三柱烘筒驱动电机和落布电机。系统要求M0、M1、M2、M3、M4 这几个电机严格同步[2]。

原系统是20世纪80年代的产品,采用直流调速技术。目前,变频器已成为性价比极高的单元器件,因此采用变频调速系统对该系统进行改造。系统采用RS-485总线实现与变频器的通信,实现三柱轧水烘干机生产线上多台异步电机的同步控制。

1 系统改造的硬件方案

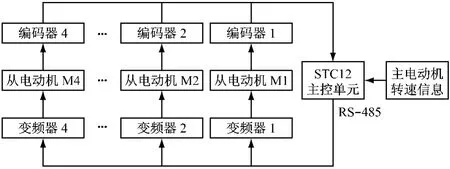

把原系统中的直流电机变换为对应功率的交流电机,控制方案如图2所示。

控制系统以STC12单片机为核心,以主电机M0的转速为基础,通过编码器测速,加到STC单片机上,作为速度基准,通过RS-485总线,分别实现控制与驱动 M0、M1、M2、M3、M4 这几个电机的变频器通信,使 M1、M2、M3、M4电机跟随着M0电机同步运行。另外,编码器0~编码器3为各辊轴端安装的光电编码器,编码器4为摆布电机M4同轴安装的光电编码器,反馈信号一方面作转速反馈,另一方面经转换作下一台电机的给定。主电机M0的测速编码器的Z相脉冲用于计算退卷辊的卷径;采用PID控制对同步误差进行调节。

图2 控制从电动机的系统结构图

(1)STC12单片机。STC12C5A60S2/AD/PWM系列单片机是宏晶科技生产的单时钟/机器周期(1T)的单片机,是高速、低功耗、超强抗干扰的新一代8051单片机,指令代码完全兼容传统的8051,但速度快8~12倍。内部集成了MAX810专用复位电路,2路脉宽调制(Pulse Width Modulation,PWM),8路高速10位 A/D转换(250 K/S),针对电机控制,特别适用于强干扰场合。

(2)变频器采用西门子的MM420及MM440,系统通信采用RS-485通信协议,变频器接收控制的通信协议[3]如表1所示。

表1 MM420变频器接收控制的通信协议

表中:STX区是一个字节的 ASCIISTX字符(02hex),表示一条信息的开始。LGE区是一个字节,指明这一条信息后跟的字节数目。按照USS的技术说明,报文的长度是可以变化的,而且报文的长度必须在报文的第2个字节(即LGE)中说明。根据配置,可以把报文定义为固定的长度。总线上的各个从站结点可以采用不同长度的报文。一条报文的最大长度是256个字节,LGE是根据所采用的数据字符(数量n)数、地址字节(ADR)和数据块检验字符(BCC)确定的。显然,实际的报文总长度比LGE要多2个字节,因为字节STX和LGE没有计算在LGE以内。ADR区是一个字节,是从站结点(即变频器)的地址。PKE设置为0,IND默认为0,VAL设置为0。STW为变频器控制动作位,正转设置为47F,反转设置为C7F。HSW为频率设置,设计是在程序中进行运算。BCC区是长度为一个字节的校验和,用于检查该信息是否有效。它是该信息中BCC前面所有字节“异或”运算的结果。如果根据校验和的运算结果,表明变频器接收到的信息是无效的,则丢弃这一信息,并且不向主站发出应答信号。

(3)该设计中采用的旋转编码器是E6A2系列的,是OMRON增量型旋转式编码器。在该设计中,采用STC12单片机与旋转编码器相连,采用单相联接,用于单方向计数,单方向测速。该旋转编码器有5根接线,褐色是VCC,黑色、白色、橙色分别是A相、B相、Z相,青色是地端。

2 同步传动系统的控制方案

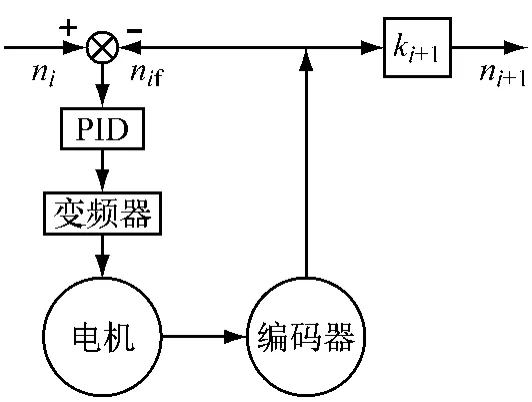

控制方案如图3所示。

图3 同步传动系统的控制方案

图中:ni——一级电机的给定转速;

nif——本级经编码器反馈来的转速;

ni+1——下一级电机的给定;

ki+1——下一级的放大系数。

卷径计算时,编码器的Z相每出现一个脉冲退卷辊卷径减小2h(h为织物厚度),系统[4]:

式中:V——系统给定的线速度;

n0,n1,n2,n3,n4——电机 M0、M1、M2、M3、M4的给定转速;

R0,R1,R2,R3,R4——各电机对应各辊的半径;

D0,D1,D3,D3,D4——各电机对应各辊的直径;

nf0,nf1,nf2,nf3,nf4——电机 M0、M1、M2、M3、M4由对应编码器所测出的电机转速。

3 控制系统算法设计

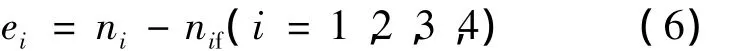

对于某一时刻t,STC12单片机通过对光电编码器脉冲定时计数得到五台电机的反馈转速nf0,nf1,nf2,nf3,nf4,同时得出退卷辊的辊径,根据式(1)~(5),通过单片机内部定时计算得到各台电机的给定转速 n0,n1,n2,n3,n4,则可定义每台电机的同步偏差为

当 ei=0(i=1,2,3,4)时,表示在给定线速度下,主从电机同步;ei≠0时,表示给定线速度下主从电机不同步。

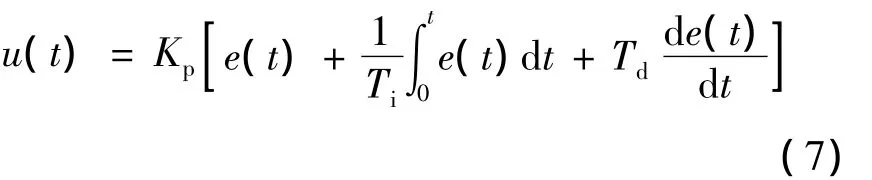

同步控制系统的各台电机采用PID控制规律[5]进行调节,其连续表达式为

式中:Kp——比例系数;

Ti——积分时间常数;

Td——微分时间常数。

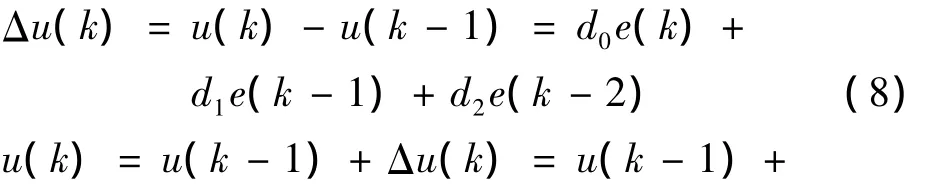

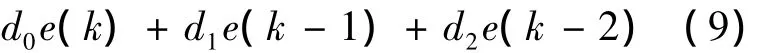

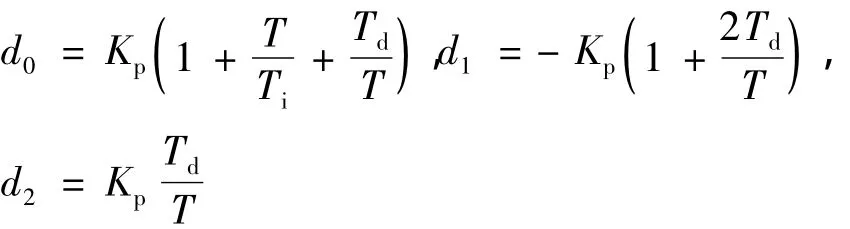

将式(7)按采样周期离散化后,位置型控制算法的递推算法为

其中:

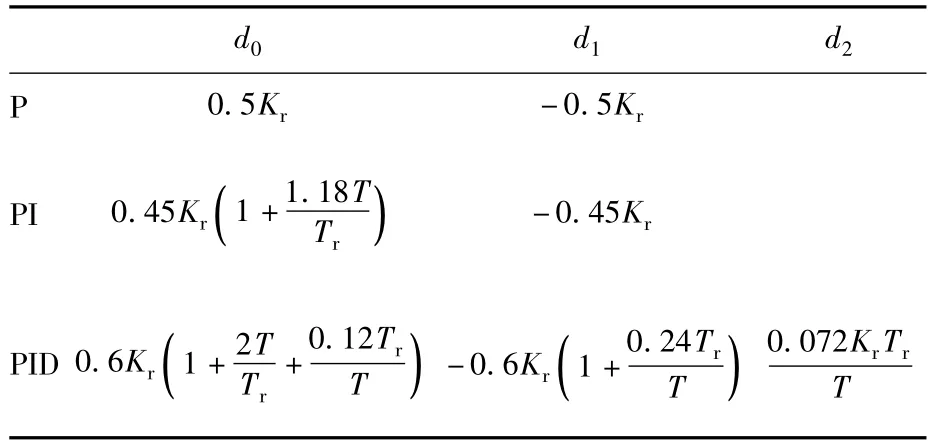

参数整定过程:确定采样周期T,运行比例控制器,形成闭环,逐渐增大比例系数,使系统对阶跃输入的响应达到临界状态,记下此时的比例系数Kr(临界比例系数)和震荡周期Tr(临界震荡周期)。然后利用经典公式(见表2)求取PID控制器的参数,按求得的参数运行,观察系统控制效果,微调有关参数,以获得最佳效果。

表2 比例法参数整定经验计算公式

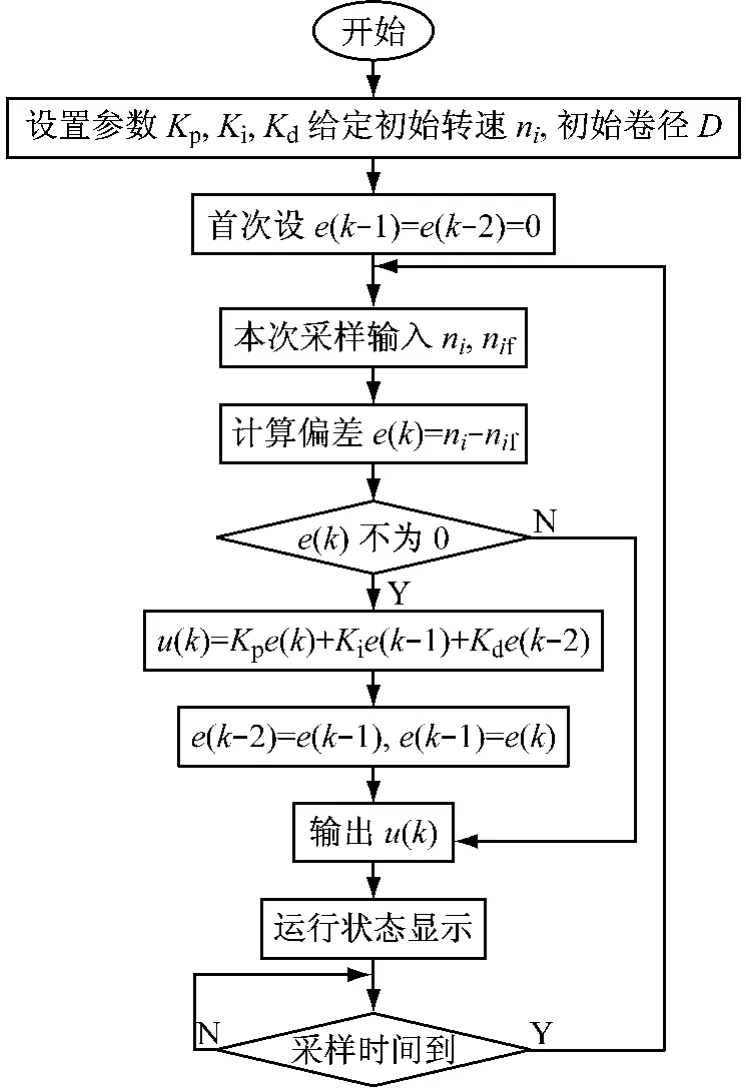

4 控制算法流程

程序首先对系统进行各种初始化设置,接着对编码器进行计数,给定的采样时间到时,单片机把速度反馈值赋给 nif(i=0,1,2,3,4),ni(i=0,1,2,3,4)为转速给定,按式(6)可计算出各电机的转速偏差,如果系统不同步,按式(8)、(9)即可算出各电机的Δu(k)和u(k),u(k)即为各电机的控制转速,通过RS-485通信,把转速传输给对应的变频器,由变频器控制电机。如果系统已同步,直接把u(k)传输给变频器即可。系统流程图如图4所示。

5 结语

采用STC12单片机为核心的控制系统,通过RS-485协议在单片机和变频器之间进行通信,不但节省了一般控制系统中的D/A模块,而且大大提高了系统的可靠性和抗干扰能力,节省了费用开支;同时通过单片机的显示电路,可以清楚地知道各电机的运行状态;另外,通过与单片机相连的RS-232总线,可以方便地调节系统的初始参数值。系统实际运行证明,该系统能可靠地满足生产厂家的需要,受到厂家的好评。

图4 系统的程序流程图

[1]张良.基于模糊-PID控制的主从电机同步传动系统[J].电气传动自动化,2008(5):34-37.

[2]常州纺织仪表厂.CYDII系列可控硅整流装置产品说明书[G].1981.

[3]陈效邦.印染机械电气控制[M].北京:纺织工业出版社,1989.

[4]陈汝全.实用微机与单片机控制技术[M].北京:电子科技大学出版社,1998.