一种超高效率电机新型风扇结构的考虑

2010-06-02刘夫乾李志强

刘夫乾, 李志强, 黄 坚

(上海电器科学研究所(集团)有限公司,上海 200063)

0 引言

在国家高效节能、低碳环保政策的指导下,高效、超高效电机将会得到普遍推广应用。随着对电动机效率的要求越来越高,如何能进一步降低电机的各种损耗已成为研究重点。电机的风摩耗是电机的五项损耗之一,电机的冷却外风扇对电机的损耗、振动、噪声和温升有着重要作用,设计符合流体流动特性的新型电机外风扇,对满足开发高效、超高效电机的需要是一项很有意义的工作。

目前企业中批量生产的Y系列、Y2系列、YX3系列三相异步电动机所配用的外风扇结构,是根据系列产品通风散热的需要而专门设计的,在实际使用中取得了良好效果。但对于目前将要开发的高效、超高效三相异步电动机,这些外风扇结构可能不完全适用。希望能够在借助传统理论分析的基础上,对这些典型结构的电机外风扇进行有限元分析计算对比,综合其优点,设计出更加符合高效、超高效三相异步电动机产品的新型结构风扇。

1 对Y、Y2、YX3系列电机风扇结构形式的分析

目前,Y、Y2、YX3系列H315机座号以下的三相异步电动机的风扇一般采用可正转和反转的径向直叶片结构,此类风扇相对于后弯离心式风扇所具有的特点为风压高、风量低、结构简单、可正转和反转,但噪声大、效率低。径向直叶片结构风扇所具有的一些重要参数特点如下。

(1)比转速范围一般为

(2)叶片进出口安放角:

本文中下标1代表风扇进口参数,下标2代表风扇出口参数。

(3)全压系数一般为

(5)叶片数Z:

其中:叶栅稠密度近似为

一般取Z=10~20,风机行业推荐值为Z=12~16。

Y、Y2、YX3系列电机多数风扇是这种径向直叶片结构,该直叶片结构风扇能够产生的风压为

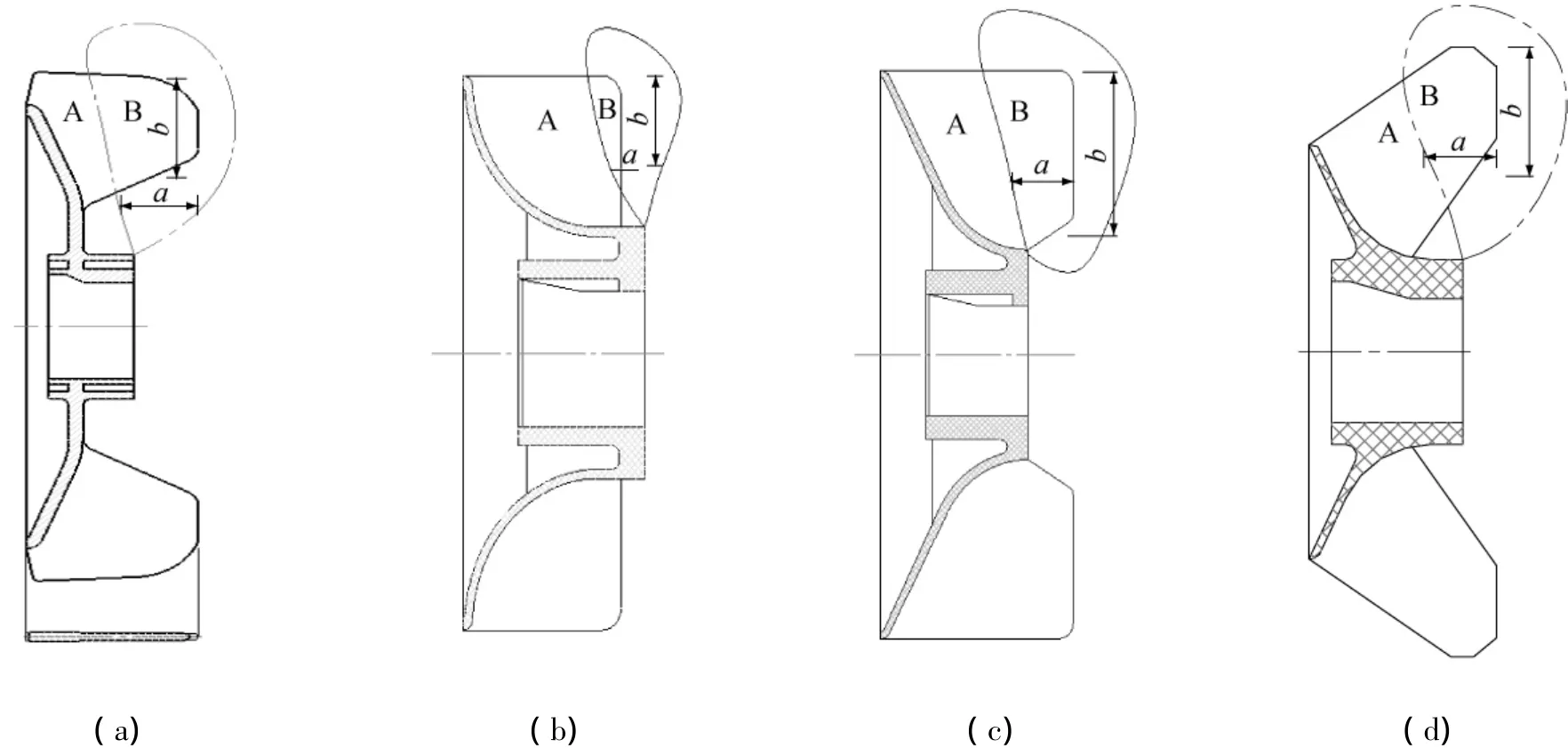

在风扇外径D2相等和转速n不变的情况下,Y、Y2、YX3系列电机风扇(如图1所示)能够产生的最大风压基本相等。除YX3系列风扇外,各种外径都比较均匀,因此出口压力也较均匀。

图1 Y、Y2、YX3系列电机风扇

对风扇产生的风量及效率影响的因素较多,与径向尺寸b(b=D2-D1),进出口宽度a(进口宽度 a1,出口宽度 a2),进出口安放角 β1A、β2A,进出口冲角 Δα1、Δα2,叶片数 Z,叶片和风罩间距,叶片扭曲形状等密切相关。

风扇进口直径:

为保证沿叶片宽度气流入口冲角都相同,可把叶片始端或整个叶片设计成空间叶片,有时称为双曲率叶片。从叶片始端形状来看,图1中的(a)、(c)和(d)较为合理,一般始端最大、最小直径取值范围为 D1max=(1.01~1.05)D0,D1min=(0.8~0.98)D0。本文中取 D1m=D0,D0为风罩进口开孔部分最大外径。

2 新型结构风扇的考虑

综合上述Y、Y2、YX3系列电机风扇的优点,拟考虑设计一种新型结构的风扇,用于目前所开发的高效、超高效电机。

借鉴除尘鼓风机、切线泵和火箭高速泵叶轮等的结构形式,初步考虑了几种径向直叶片结构的新型风扇型式。若将除尘鼓风机和切线泵等的一般叶轮结构不作修改而直接用在电机中并不合适,因为该风机和泵中的流体流出叶片后不需改变流动方向而直接流出蜗壳,为径向出口。电机中的气流流体流出叶片出口后,气流流动会改变方向,由径向变为轴向,使得风扇出口处回流严重,容积损失很大,用有限元仿真计算的结果也验证了这一点。因此,该类风扇结构用于电机中需要进行必要的修正。

选择超高效电机YE3-132-2作为新风扇的载体,其设计参数及计算后参数如下:空气密度ρ =1.2 kg/m3,转速 n=2 950 r/min,重力加速度g=9.8 kg/s2,全压 ptF=420 Pa,流量 Q=0.02 m3/s,比转速 ns=24.91,全压系数 ψ =1.308,流量系数 φ=0.049 58,出口安放角 β2=90°,叶片数Z=10,叶片进口宽度a1=0.018 m,叶片出口宽度a2=0.012 m,叶片进口直径D1=0.065 m,叶片出口直径D2=0.150 m,与YX3-132-2风扇外径相同。

此种风扇与前未修正的风扇相比,增加了叶片数,因修正了无效区域A,而有效抑制了风扇内的气流脱流,减少了风扇内的二次回流,使风扇的效率得以提高,风量增大,功耗也有所降低。

3 新型结构风扇的有限元仿真分析

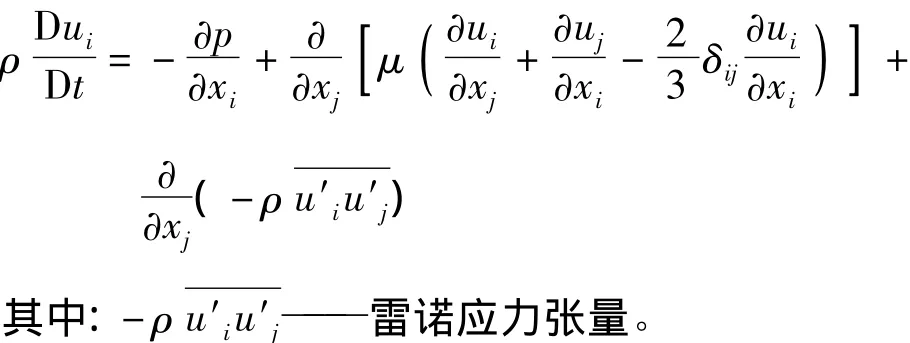

(1)边界条件。用四面体划分网格,并对风扇叶轮网格加密,设置进口空气湍流强度约为5%,外界大气压力为一个大气压,风扇转速为2 950 r/min,并认为流体不可压,在此条件下求解连续性方程和动量方程。

连续性方程:

动量方程:

由Boussinesq假设:

采用K-epsilon RNG模型,使方程封闭默认。

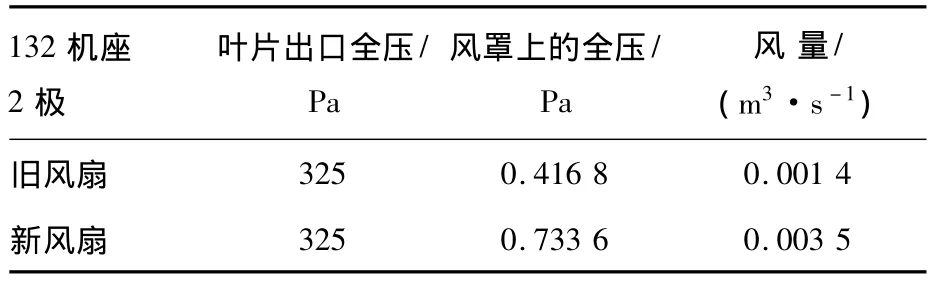

(2)结果对比。根据有限元仿真计算结果,新设计的风扇整体性能大幅提升,具体参数对比如表1所示。由表1中的数据可知,在风扇叶片出口全压相同的情况下,新风扇的风量是旧风扇的2.5倍。有限元仿真计算结果还表明,旧风扇结构的叶片外缘直径不均匀,出口处压力差别大,高压仅集中在直径最大处;新设计的叶片外径均匀,叶片出口压力基本一样,高压区域较大。旧风扇结构叶片间的漩涡较大,并且叶片间流体脱流严重,损失大大增加;新设计的风扇叶片间没有形成漩涡,流线基本上沿着叶片流动。

新设计的风扇结构一般叶片数不宜太少,建议叶片数应当取推荐叶片数。

表1 新旧风扇有限元计算对比

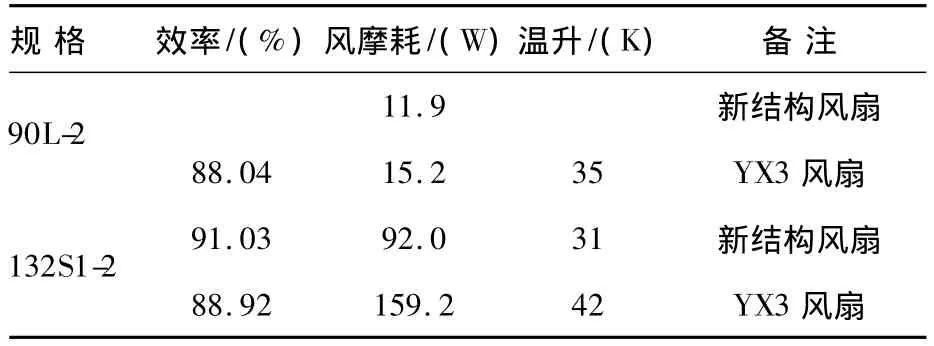

在铸铜转子超高效率三相异步电动机样机上,进行了初步的试验验证,试验数据如表2所示,从表中的对比数据可知,新型风扇结构取得了较好的效果。

表2 不同外风扇时的对比试验数据

由以上分析可知,新设计的风扇结构总体上性能较优,建议开发高效、超高效电机可优先考虑采用该风扇。

[1]孔熠.2006版新编风机选型设计实用手册[M].1版.北京:中国知识出版社,2006.

[2]续魁昌.风机手册[M].1版.北京:机械工业出版社,1999.