智能型机器人在车顶外板涂胶上的应用

2010-05-30

一、引言

涂胶是汽车生产中的一项重要工艺。车顶涂胶是指在进行车顶总成焊装之前,在车顶外板、车顶横梁、天窗等组件之间涂防震胶、折边胶,这些胶水起着折边粘合、防振、隔音、密封等功能。

目前在国内汽车制造业,车顶涂胶都是采用工件固定胶枪移动的方式进行涂胶。由于固定工件的夹具设计定型后基本无法改进和兼容后续的改进车型和新车型。车厂推出新车必须设计增加新的夹具。由于夹具的限制,车顶总成组装线都是单品种型生产系统或批量切换型生产系统。

现在各家厂商每年都有新车型推出,车顶总成组装线的单品种生产型及批量切换型生产模式已经跟不上按需生产即柔性生产的要求。

本文以广州某汽车整车厂的车身车间车顶总成工位的机器人车顶外板高速涂胶系统项目为例,介绍该系统的组成、机器视觉检查防错、机器视觉偏差补偿原理。

二、系统控制要求

(1)生产能力:生产节拍81s。

(2)顶盖生产线对应8种车型16个式样的生产,单个车型涂胶点数最多为181点。

(3)胶点位置精度要求:X向(长度方向)±1.0mm,Y向(宽度方向)±1.5mm。

(4)机器人手臂顶端的顶盖外板搬运手爪,必须能自动切换以适应不同外形车顶外板的搬运要求,且定位稳定可靠,能有效避免顶盖移动时产生颤抖。

(5)高速涂胶系统的生产数据通过以太网直接从工厂中央管理系统(CCR)中获得,和主线生产顺序同步。

(6)基于Fanuc 2D Vision的视觉补偿系统,车顶外板仅在料架车上粗定位,通过视觉功能捕捉车顶外板上特征,得到车顶实际位置与基准位置的偏移量并补偿机器人的工作轨迹。且需要系统对视觉系统识别的车顶外板型号数据和系统从CCR获得的生产数据进行校验确认,当数据不一致自动停机报警。

(7)触摸屏需要对系统进行全功能的操作及监控。包含生产数据系统的监控、手动修改,自动涂胶系统的参数修改、监控,系统各工位的手动操作功能、INTERFACE信号的监控等。

(8)需要实时的对涂胶量监控并自动补偿,当涂胶量超出工艺要求时能自动停机。

(9)系统工作用车顶外板的供料由人工集配完成,集配数据由系统提供,车顶总装夹具的生产数据由高速涂胶系统提供。

三、系统方案

1.方案确定与总体布局

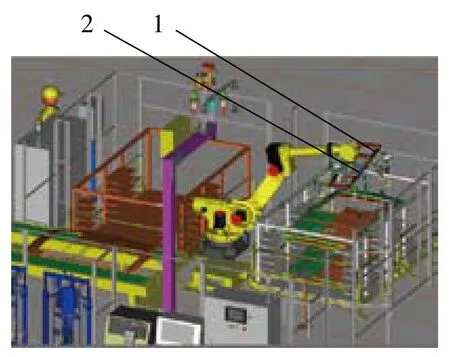

根据系统的控制要求,系统由生产数据处理系统、视觉系统、供胶系统、恒温系统、输送带和机器人组成,是自动切换的高柔性生产系统。

生产数据处理系统从中央管理系统(CCR)中自动获取和车体总拼生产线同步的生产数据,并通过指示灯箱指引操作工进行生产集配工作;视觉系统通过对工件进行拍照,获得图像数据。检查工件和生产数据是否一致,同时计算工件位置的偏差值并自动补偿;供胶系统能提供恒定的供胶压力并根据实时反馈的流量大小控制机器人发出指令调整胶流量大小;恒温系统控制胶温,使胶温稳定在工艺要求范围内;输送带将涂胶完成的工件输送到下料位置由人工吊装到车顶总装夹具上进行总装。

工作流程:(1)根据系统指示,人工集配工件按序装车;(2)人工推车到系统上料处;(3)安装在机器人手爪上的视觉系统对工件型号进行校对,同时获取工件位置偏差数据;(4)机器人抓取工件到安装在涂胶立柱处的固定视觉系统处进行第二次工件位置偏差校正;(5)工件涂胶;(6)机器人将涂胶完成的工件放到传送带上;(7)传送带将工件移动到下料位;(8)人工将工件吊装到车顶总装夹具上进行总装,数据同时传递到车顶总装夹具PLC。

2.控制系统

(1)生产数据处理系统

本系统采用Omron PLC对数据进行管理。数据管理包含数据获得、数据传送、数据校对、数据计算四个部分。应用了Omron的INTERNET、CONTROL LINK、DEVICE NET的3层网络见图2。

①数据获得—为保证生产数据和车体总拼主线保持完全同步,数据获取来源和主线相同,通过Omron的以太网模块直接从上位机CCR(中央管理系统)中直接获得;

②数据传送—生产数据通过O m r o n的CONTROL LINK网络传送到车顶总装夹具PLC,实现车顶总成组装线柔性生产的要求;

③数据校对—由于是人工根据系统提供的数据进行集配装车工作,而人是自动化系统中最不稳定的一环,所以必须对工件和数据是否一致进行校对。校对用的数据通过DEVICENET连接的集配车号识别传感器获得,实际工件型号通过视觉系统识别获得;

④数据计算—由于集配装车后,集配车的工件是先入后出的,生产顺序发生改变。为和主线保持绝对同步必须对生产顺序进行计算以更改装车数据顺序。

(2)2D视觉系统

视觉系统在本系统中是最重要的一环, 以往由于工件必须通过定位夹具才能精准定位,进行自动化涂胶,所以以往的涂胶系统都是单品种生产模式或批量切换生产模式。而视觉补偿系统通过当前图像和基准图像的对比就能获得工件位置偏差数据,不再受到定位夹具的束缚,为自动切换的柔性生产系统奠定了基础。

视觉系统的基本工作原理是首先对工件的特征点进行拍照标定,记录特征点的坐标。当工件的位置不同,其特征点的坐标也会不同,2个特征点的坐标差就是机器人需要补偿的运动轨迹坐标差,即补偿值。

本系统由2套2D视觉系统组成,完成工件识别和工件定位的工作。

①可移动的视觉系统:该视觉系统的照相机安装在手爪上,照相机跟随机器人移动,最终获得的补偿值是照相机捕获的工件特征点坐标差和机器人当前坐标综合运算后得出的。各种不同种类的工件的特征点是不同的,当视觉系统根据PLC传送的数据寻找工件的特征点失败时即表示工件型号校对失败。当机器人根据视觉系统提供的补偿值抓取工件完成后,此时工件的位置偏差已经从100mm范围降低到3mm左右,但还未满足±1.0mm的涂胶工艺要求,原因并不是视觉系统补偿精度不足,而是机器人的手爪用吸盘吸取工件,在吸取过程中橡胶吸盘的变形和车顶外板工件受力点的变化造成的变形位移是不受控的,所以必须进行第二次校正。

图3 视觉系统

②固定安装的视觉系统:该视觉系统由二个安装在涂胶支架上的照相机组成。照相机固定安装,工作时机器人将工件移动到相机范围内再次进行视觉补偿,将工件涂胶时的定位精度控制在0.5mm以内,完成工件最终定位补偿。

图4 固定视觉系统

四、应用分析

1、视觉系统的应用,无需定位夹具的硬件投入,降低投入成本。为柔性化生产建立了一个通用的平台,一套设备可以生产多种不同车型的汽车顶盖。且在后期新车型投入中,也不需追加新设备,只须对软件进行调试即可,系统的兼容性和再次开发能力高。

2、生产数据处理系统能自动下载和主线同步的生产数据并计算排序,能很好地保证生产顺序和主线同步。且结合视觉系统,对生产数据和实际工件进行校对,杜绝人为造成的工件错装、漏装等品质不良问题,实现准确高效的自动切换的高柔性生产。

五、结束语

针对传统的涂胶应用提出了一个新的设计方案,并在实际应用中得到了全面的检验,确认其可靠性和可行性。通过视觉技术和机器人的配合应用,减掉了很多复杂的定位装置和工作程序,大大节省了工作时间和提高了生产线的柔性化程度。