MK82125/H大型数控曲轴磨床

2010-05-30

一、引言

2010年1~2 月份,我国造船完工量及新接订单指标均居全球第一。今后三年船舶工业预计将保持平稳较快增长,2011年造船产量力争达到5000万t,船用低速机产量达到906万kW。2011年造船完工占世界市场份额35%以上,高技术高附加值船舶达到20%,海洋工程装备达到10%。三大主流船型国产设备装船率达到65%以上。同时船舶的配套能力将明显提高,船用低速机、中速机、甲板机械等配套设备的国内市场满足率从不足50%提高到80%以上。船舶工业调整和振兴需要大批大中型数控金属切削机床。

造船业对于磨床的需求主要集中在曲轴加工上,造船业的曲轴主要分为低速以及中高速两大类。其中由于对精度要求不高,船用低速柴油机主要采用以车削代替磨削,便于降低生产成本,提高生产效率;而中高速柴油机由于精度要求较高,仍需要使用曲轴磨床进行磨削,且单台具有较高的经济附加值。目前,国内只有上海机床厂有限公司具备制造中高速船用曲轴磨床的能力,但是进口机床在技术先进性、自动化、可靠性、精度保持性上仍具备优势。

目前国际上已有德国Naxos以及美国Landis等几家较大的厂商向国内提供大型整体式曲轴的磨削加工设备。但由于技术封锁,这些厂商向国内提供的产品一般精度不是很高,且产品的价格很高。这就造成国内多数厂商都选择直接进口曲轴成品。MK82125/H大型数控曲轴磨床的研制成功解决曲轴的磨削加工问题。

二、 MK82系列大型数控曲轴磨床

MK82125数控曲轴磨床适用加工磨削各种大型船用柴油机、机车内燃机、大型压缩机的曲轴主轴颈及连杆颈,还可作工厂维修曲轴之用。

该系列数控曲轴磨床可以实现一次装夹,完成整个曲轴的磨削加工,其技术填补了国内大型数控曲轴磨削加工设备的空白,节省了国内企业的生产成本,提高了我国大型曲轴加工的效率和加工精度,促进了我国船舶、压缩机以及石油勘探等行业的快速发展。该产品已获9项专利证书。

从2000年到目前,该产品在国内市场订单额达18 000万元,市场占有率达到80%以上。

1.机床的规格

MK82系列数控曲轴磨床的技术参数

(1)机床工作范围

最大工件回转直径:1 400 mm

最大工件安装长度: 卡盘间8 000 mm

顶尖间8 500 mm

最大工件重量:10 t

头尾架卡盘夹持范围:ø100~ø400 mm

中心架上可磨直径范围:ø100~ø400 mm

纵磨外圆直径范围 :0~ø400 mm

曲轴曲柄半径范围(曲轴冲程):0~250 mm

(2)规格

中心高:750mm

头架顶尖(公制):100

尾架顶尖(公制):100

砂轮最大线速度:35m/s(有级恒线速)

(3)工作精度

圆度:0.01mm

纵截面内一致性:0.012mm

工件表面粗糙度:外圆/轴肩端面/圆角

Ra0.32/0.63/0.63μm

图1 机床外观

2.机床主要部件

(1)头、尾架

机床的头、尾架传动结构基本相同,但头架的顶尖不能伸出。机床的头、尾架分别通过螺栓安装在前床身左端及右端的导轨上。

主轴的前后轴承为薄膜反馈液体静压轴承,不仅有高的回转精度,而且主轴有安全可靠的保护措施。当有一定压力后,压力继电器能发讯使头尾架启动,以保证主轴在良好润滑条件下进行启动。若突然遇到断电,具有一定能量的蓄能器,能自动供油进行润滑以保证主轴不会产生抱轴现象。为最大限度体现主轴静压轴承的功能,机床配有液体静压轴承专用的油箱和冷冻机。头尾架的同步旋转是由伺服系统保证的。

图2 尾架

(2)工件夹具——卡盘

曲轴磨床与普通外圆磨床最大的一个区别点在于工件夹具(简称卡盘)。普通外圆磨床夹具的夹持工件部分与头、尾架的主轴都是同轴线回转,而由于曲轴的连杆颈与主轴颈不同心,所以要求工件夹具应该具有偏心调节机构,当磨削曲轴连杆颈时,夹具夹持在主轴颈,而需要磨削的连杆颈可以调节至与头、尾架的主轴同轴线回转。同时为了方便磨削调整,卡盘还具有分度的功能。

机床的卡盘有两套,分别安装在头架和尾架主轴上,称为头架卡盘和尾架卡盘。尾架卡盘和头架卡盘结构基本一致,都具有偏心调整和分度功能。

本系列机床的工件夹具实现了一次装夹,无须松开工件,就能完成工件所有连杆颈的加工,使加工效率提高了近一倍。

(3)拖板及垫板结构

图3 头架卡盘

拖板安装在机床后床身上,用于砂轮架的纵向移动。拖板与后床身的移动导轨为贴塑静压导轨。导轨贴塑的材料为自行开发设计的特殊导轨专用材料,其特点是摩擦系数小、材质稳定、强度高。导轨粘合剂按照配方由各种原料配置而成。

垫板通过螺钉固定在拖板上。磨削工件时,伺服电机带动减速器驱动滚珠丝杠推动砂轮架作横向进给运动。

图4 拖板垫板及砂轮架机构

(4)砂轮架及砂轮主轴系统

砂轮架安装在垫板上。导轨为静压导轨。砂轮架分上下两层。砂轮主轴由装在体壳上的电机,通过三角皮带驱动。电机带有变频器,砂轮可以有级恒线速磨削工件。砂轮架可以配备光栅尺,实现砂轮架进给闭环控制。

砂轮主轴轴承为高压力的液体静压轴承,具有很好的刚度和平稳性。主轴后端皮带轮安装有卸荷装置,可以减少电机的转动不平衡和振动对主轴精度的影响。

(5)砂轮自动修整器

砂轮架体壳的后侧安装有两轴砂轮自动修整装置。该装置通过两轴数控插补实现砂轮外圆和圆弧的修整。该修整器的十字滑台导轨均采用直线导轨,伺服电机通过滚珠丝杠副实现轴线运动。

图5 砂轮架三维模型

3.理论研究

(1)机床整机虚拟样机状态下的仿真分析

图6 砂轮自动修整器

为了确保曲轴磨床一次试制成功,该项目基于PhD/ENGINEER软件系统,采用Pro/MECHANICA分析平台对磨床进行了建模和有限元分析,在计算机上建立了曲轴磨床整机的三维几何模型,研发了可以模拟实际工作状态的整机虚拟样机模型。该虚拟样机特别考虑到结合面的摩擦特性、阻尼特性、螺栓的预紧力特性、热特性、运动动力学特性以及它们之间的耦合仿真等,解决了多学科仿真之间的信息流的无缝连接,可以完全模拟实际磨床工作状态的特性。在设计阶段,进行了大量整机虚拟样机状态下的仿真分析与虚拟试验,确保曲轴磨床的一次试制成功。

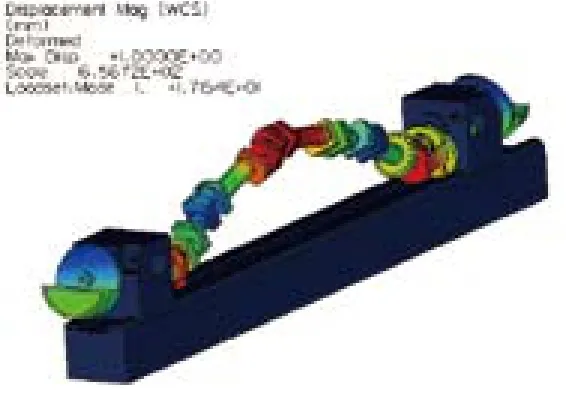

(2)整机动静态性能仿真技术

整机仿真技术是仿真分析的尖端技术之一。它的特点是全面有效地反映了实际物理样机的各种受载状况,物理力学边界条件以及约束条件等,因而仿真解析结果能够较真实地反应实际情况(图10及图11)。通过整机仿真技术,在设计阶段,就可以评估磨床应该达到的精度,确保了在低成本条件下达到预期的设计制造要求。

图10 磨床整机静态刚度分析的一个结果

(3)机床主轴热误差测量系统的最优设计方法

在精密和超精密加工条件下,研究机床的热变形误差测量与补偿技术对于提高机床的加工精度起着极其重要的作用。数控机床热误差补偿的过程一般分为误差测量、建模和补偿三个阶段。本项目给出了数控机床最优热误差测量系统的设计方法,通过数控磨床主轴系统的计算说明了具体的计算方法。计算结果表明,该方法可以在有限元分析的基础上,计算出最优的温度测点位置以及多个温度测点的最优组合。

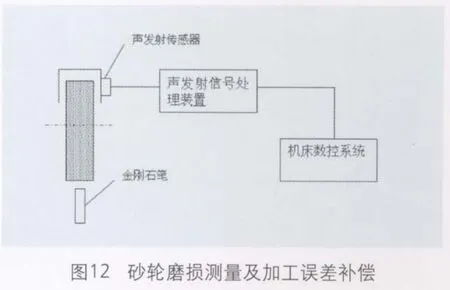

(4)砂轮直径磨损测量及补偿技术

数控磨床在工件磨削过程中,不可避免地会产生砂轮的磨损现象,为了保证加工精度,需要及时对砂轮的直径变化或磨损量进行检测。由于磨削加工是一种高精度的加工方法,限于较高测量精度的要求,目前还难以直接对砂轮直径进行精密的在线测量。利用安装在砂轮架上的声发射传感器,可以测量砂轮相对于机床某一基准的相对位置,通过测量该相对位置的变化,间接地检测砂轮的磨损量,并将测量结果反馈至数控系统,从而实现砂轮磨损的自动补偿。

图11 磨床整机模态分析的一个结果

三、 产品创新点

MK82125系列数控曲轴磨床加工的连杆颈圆度已经达到0.010mm,纵截面内直径一致性0.012 mm,连杆颈外圆母线对主轴颈轴线的平行度可以达到0.010mm,加工表面粗糙度为Ra0.32μm。该产品目前为止已申请9项专利证书,其中5项发明专利。

主要创新点为:

(1)整机仿真技术

整机仿真技术是CAE仿真技术中较有效的一种仿真技术。采用整机动平衡仿真技术、整机动静态性能仿真技术以及整机条件下的机床刚度优化技术,确保机床具备良好的动静态性能,减小曲轴在装夹后的变形,保证床头箱具有足够的结构刚度。该项技术已经申报国家发明专利。

(2)用于工件支撑的大直径高压力液体静压轴承

由于曲轴是个挠性体,磨削过程中对驱动轴产生很大的变载荷径向力。传统的轴系支撑多数使用滚动轴承,但是滚动轴承都是点接触或线接触,长时间的交变载荷很容易磨损,使用寿命短。对于重载情况下,轴承的损坏尤为严重。本项目采用液体静压轴承,主轴由油膜支撑,基本没有接触磨损,并且静压轴承有很好的吸振性,支撑刚度好,寿命长。通过对液压静压轴承工作载荷的分析,提出了重载荷静压轴承的设计方案,解决了大型曲轴磨床头、尾架主轴低速、重载、高回转精度的实际问题,该项技术已获得国家实用新型专利。

(3)曲轴磨床工件同步驱动系统

曲轴由于是个挠性体,在磨削加工时为了防止曲轴的扭曲变形,大型曲轴磨床都是采用头、尾架夹持工件,同步回转,同步精度要求达到6"。本项目采用西门子840D数控系统。为了满足曲轴的磨削精度,在此系统上研发了高同步精度的控制程序。该项技术已获得国家实用新型专利。

(4)大型曲轴的夹持与分度夹具

曲轴夹具必须集成偏心调节装置、偏心校正装置、精确分度以及工件夹紧功能,可以实现曲轴一次装夹即可磨削所有连杆轴颈的功能。该项技术已获得国家实用新型专利。

(5)大型曲轴磨床高刚度中心架

曲轴加工必须要有中心架支撑,但大型曲轴的各个轴颈档宽相对较小,故中心架必须在有限支撑宽度的条件下,具有足够的刚度满足至少10t曲轴的支撑。

四、效益

本系列大型数控曲轴磨床产品性能指标达到国内领先、国际先进水平,填补了国内大型数控曲轴磨削加工设备的空白,经济效益显著。

到目前为止,MK82125系列大型数控曲轴磨床共签订订单30多台套,用户有陕西柴油机重工有限公司、上海压缩机有限公司、济南新联机电设备有限公司、青岛淄柴博洋柴油机股份有限公司、潍坊生建机械厂、上海环海实业有限公司、辽宁五一八内燃机配件有限公司、杭州中高发动机有限公司、宁波天豪机电设备有限公司、镇江苏润船用机械有限公司、镇江中船设备有限公司、四川省博实机械有限责任公司等十多家曲轴制造企业,目前已经完成销售10台套,实现近5千万元的销售收入,用户均反映良好。

采用MK82125数控曲轴磨床加工的6PC2-6L曲轴类零件单件销售价可以达到120万元人民币,相对加工前半成品80万元的价格,增加了二分之一多,相对于法国Pielstick 的6PC2-6约600万元的价格减少了五分之四,显著降低了生产6PC柴油机的成本。采用2台曲轴磨床,可月加工8件曲轴,每根安装于6PC柴油机后整机售价达到1200万元以上,也就是说购买两台MK82125系列的大型曲轴磨床一年可为柴油机制造企业实现近12亿元销售收入。

表 国内外相关磨床产品对比