基于Solidworks/Fluent软件的旋风分离器造型与流场分析

2010-05-29舒安庆徐才福魏化中

舒安庆,程 孟,徐才福,魏化中

(1.武汉工程大学机电工程学院,湖北 武汉 430074;2.武汉市压力容器压力管道安全工程研究中心,湖北 武汉 430074;3.中国五环工程有限公司,湖北 武汉 430223)

0 引 言

Solidworks是达索系统旗下的子公司-Solidworks公司开发出来的招牌式产品,在目前的三维造型领域应用极为广泛,并被中国机械工程学会指定为“职业机械工程师认证”唯一的3D培训和考核软件在国内进行推广.Gambit是由FLUENT Inc.公司自主开发的专用CFD前处理器,用于模拟对象的几何建模以及网格生成,其强大的功能以及高频率的更新完善速度,让其在目前所有的CFD前处理软件中稳居上游[1].Fluent用来模拟从不可压缩到高度可压缩范围内的复杂流动,采用了多种求解方法和多重网格加速收敛技术,因而能达到最佳的收敛速度和求解精度[2-4].

首先利用Solidworks先进快捷的3D造型功能完成旋风分离器立体图的绘制.其次,利用Gambit软件进行网格划分和边界条件的设定,并在Fluent软件中进行流场分析.

1 旋风分离器设计

1.1 旋风分离器各部分尺寸计算

旋风分离器通常采用由矩形流体进口,圆柱形主筒体,小圆筒形出气口,和锥形灰斗四部分组成的主体结构.由于旋风分离器只要进气口速度相同,无论其尺寸大小,压力损失都相同,而所分离的灰尘颗粒的临界粒径与进气口矩形截面的宽度和筒体主体直径之比成正比[5].

(1)

(2)

qv=bhui

(3)

其中,式(1)为气体在旋风分离器中螺旋流动的时的阻力系数计算式,式(2)为旋风分离器压力损失计算式,式(3)为气体流量计算式,ξ为阻力系数,Δp为分离器的压力损失,qv为进气口的流量,ρ为粉尘的密度,ui进气口切向速度,b为进气口截面宽度,h为进气口截面长度,L为主筒体长度,D为主筒体直径,d为出气口的直径,δ为锥形漏斗下端出口直径,H为锥体高度m1,m2,m3,m4分别为比例系数[5-6].

在此选用化工原理中的基础旋风分离器操作参数进行设计计算.当温度为20 ℃,压力为0.10 MPa,流量为2.5 m3/s,尘粒密度为2 500 kg/m3,最大允许压力损失为2.0 kPa,m1=1/5,m2=3/5,m3=2,m4=1/2时.解得:

L=1.12 m,H=2.24 m,b=0.224 m,h=0.67 m,d=0.56 m.

1.2 Solidworks造型

图1 主筒体剖面草图

由以上给出的条件和计算的结果尺寸来进行旋风分离器的三维造型,下面通过造型具体步骤给出其详细设计过程.

(1)草图的绘制.选择一个基准面作为草绘基准平面,由于旋风分离器的主筒体为轴对称体,所以只需要绘制主筒体剖面图的一半后旋转即可,根据上面计算提供的数据,所绘得的草图如图1所示.

(2)主筒体旋转实体化.选择剖面图的竖直中线作为旋转轴,将上步中所绘的剖面作为旋转平面,旋转角度设置为360度,最终所得的图形如图2所示.

图2 主筒体实体图

(3)旋风分离器进气口草图的绘制.选择主筒体上端面作为旋风分离器进口的草绘平面,依照尺寸绘制进气口的截面草图如图3所示.

图3 进气口截面草图

(4)旋风分离器进气口的拉伸实体化.选择步骤3中草绘的进气口截面作为拉伸截面,选定拉伸功能,依照以上计算所得的数据,将拉伸深度修改为670 mm,点击确定按钮,所得的图形如图4所示.

(5)将上述绘制完成的旋风分离器三维图形保存为“*.igs”格式,以便Gambit软件将模型读入.

图4 进气口实体化后的整体图样

2 模型读入和网格的划分

2.1 模型的读入

打开Gambit软件包后点击“File→Impore→IGES”,打开如图所示的对话框,将对话框中各选项的下拉菜单依次进行设置,最后点击Accept按钮,将模型导入到Gambit软件包中,设置后的Import IGES File对话框中的内容如图5所示.

图5 图形格式转换读入对话框

2.2 网格的划分

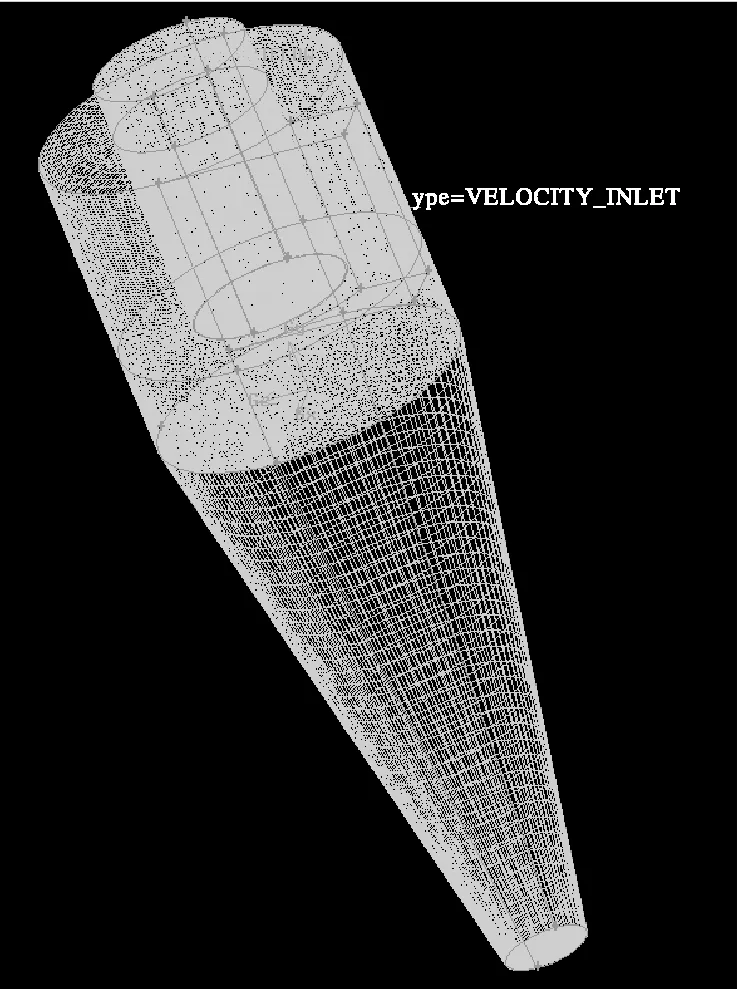

为防止整体划分网格总数过大,将旋风分离器整体分为几部分依次进行划分.划分后所得的网格化图形如图6所示.

图6 模型网格划分后图形

3 分析

3.1 旋风分离器压力场的分析

在Fluent软件中导入Gambit所划分好网格和设定好边界条件的的模型后,设定基本参数,进行迭代,确认达到收敛后,得出旋风分离器内部的压力场分布图如图7、8所示.

图7 压力分布横向剖面云图

图8 压力分布纵向剖面云图

从图7、8中可以看出,在同一高度,压力分布由壁面到中心,大小逐渐递减,且基本上沿轴对称分布;静压沿筒壁变化不大,但在进气口和筒壁相连处,压力波动比较大,和进气口在同一平面的旋风分离器的筒体中心,由于有漩涡的存在,还出现了负压.

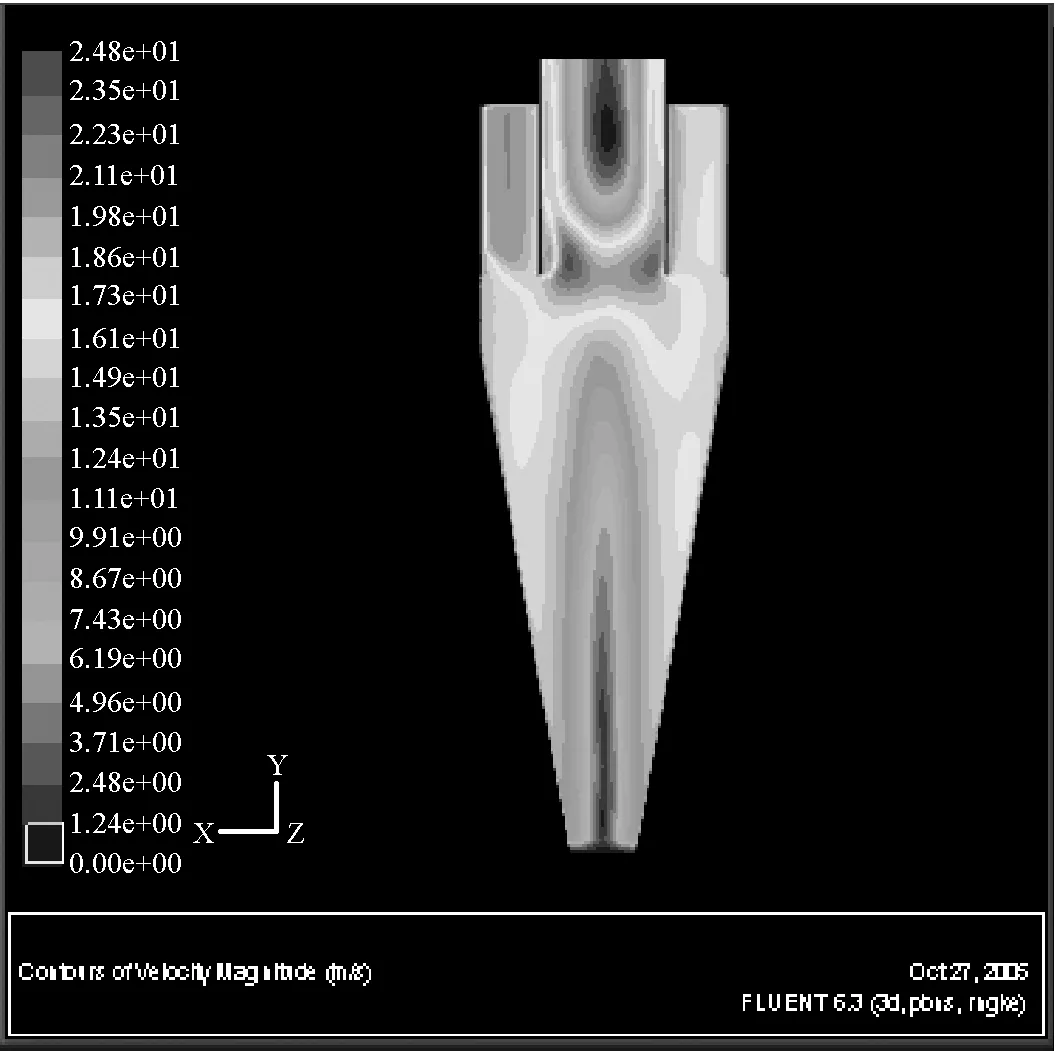

3.2 旋风分离器内速度的分析

经调制计算后的速度分布图如图9、10所示.

图9 速度分布横向剖面矢量图

图10 速度分布纵向剖面矢量图

从图9、10中可以看出,速度从进气口进入旋风分离器时有个速度增大的过程,经旋转后,速度越往中心越小,在出灰口的中心和出气口的中心以及靠近出气口壁面的地方,速度均为零,和进气口轴对称的地方,速度并不轴对称分布,在进气口下方,两边的速度分布大致相同,但也不完全轴对称分布[7-8].

3.3 尘粒迹线图

尘粒进入旋风分离器后其轨迹变化曲线如图11所示.

图11 尘粒轨迹分布图

从尘粒进入旋风分离器后轨迹变化曲线可以知道,靠近外壁处的尘粒会沿着容器壁做螺旋运动而沉降下来,从进气口进入而离出气口较近的粒子,容易被沿着出气口流出的气体所带走.

4 结 语

用Solidworks实现旋风分离器的造型,具有简单快捷,形象直观,模型精确的特点,为旋风分离器内部流场分析奠定了模型基础,同时,文中也指出了Solidworks和Gambit在模型对接时,格式的转换形式,为学习将此两类软件进行结合使用者提供了一定的方法指导.

通过Fluent软件分析获得的旋风分离器内部压力,速度,以及粒子轨迹的相关数据结果,有较重要的参考使用价值.

参考文献:

[1]于勇,张俊明,姜连田.Fluent入门与进阶教程[M].北京:北京理工大学出版社,2008:108-120.

[2]汪威,喻九阳,杨侠.波节管脉冲流强化对流换热数值分析[J].武汉工程大学学报,2010,32(3):108-110.

[3]卢霞,喻九阳,王仕仙,等.真空电阻凸焊温度场有限元分析[J].武汉工程大学学报,2009,31(5):72-75.

[4]王仕仙,徐建生,卢霞,等.基于ANSYS的滑动摩擦结构楬合分析[J].武汉工程大学学报,2009,31(5):67-70.

[5]王志魁.化工原理[M].北京:化学工业出版社,2005:105-109.

[6]舒安庆,刘燕,彭鲁,等.旋流干燥器流场分析[J].武汉化工学院学报,2001,23(1):60-62.

[7]何永健,攀亚军,陆轶琼.聚丙烯旋风分离器数学模型及工业应用[J].化工设备与管道,2008,45(1):30-32.

[8]李仁年,王浩.旋风分离器内部流场及分离效率的数值仿真[J].兰州理工大学学报,2007,33(2):50-53.