高转速蓄能机组水导轴承外循环冷却系统的改造

2010-05-16何少润

何少润

(水利部珠江水利委员会,广东 广州 510640)

高转速蓄能机组水导轴承外循环冷却系统的改造

何少润

(水利部珠江水利委员会,广东 广州 510640)

通过对水导轴承初期运行中存在瓦温高、冷却循环系统油泵噪音大、振动剧烈等突出问题的深入剖析,详细叙述了所采取的针对性处理措施,最终取得较为理想运行效果的经验是值得借鉴的。

水导轴承;三螺杆泵;噪音和振动;螺杆导程

1 水导轴承冷却系统存在问题

某抽水蓄能电站1号机投入试运行初期,水导轴承及其冷却系统运行极不稳定,主要存在以下问题:

(1)水导轴承初期运行瓦温偏高,如表1所示。

注:共有三个传感器所测得的瓦温超过报警值65℃;其中两个传感器已接近跳机值70℃。

(2)停机时运行油泵及机组低速运行工况,使用超声波流量检测仪测得螺杆泵出口油流量为72~78L/min,油压正常;但随着机组转速升高,油泵噪音达到103dB、泵体振动加剧并伴有“哒哒”异响,此时使用超声波流量检测仪检测已无显示。

(3)螺杆泵与电动机的梅花型弹性联轴节由于振动剧烈而破裂、地脚膨胀螺栓松动。

(4)水导轴承油槽内循环油呈现透平油高度乳化现象,静止和机组运行时油位差异甚大,同时观测到顶盖上部由主轴密封排出的水流面上飘逸大量从水导轴承内挡油管溢出的油。

(5)其后投入运行各台机组的水导冷却系统均存在同样问题。

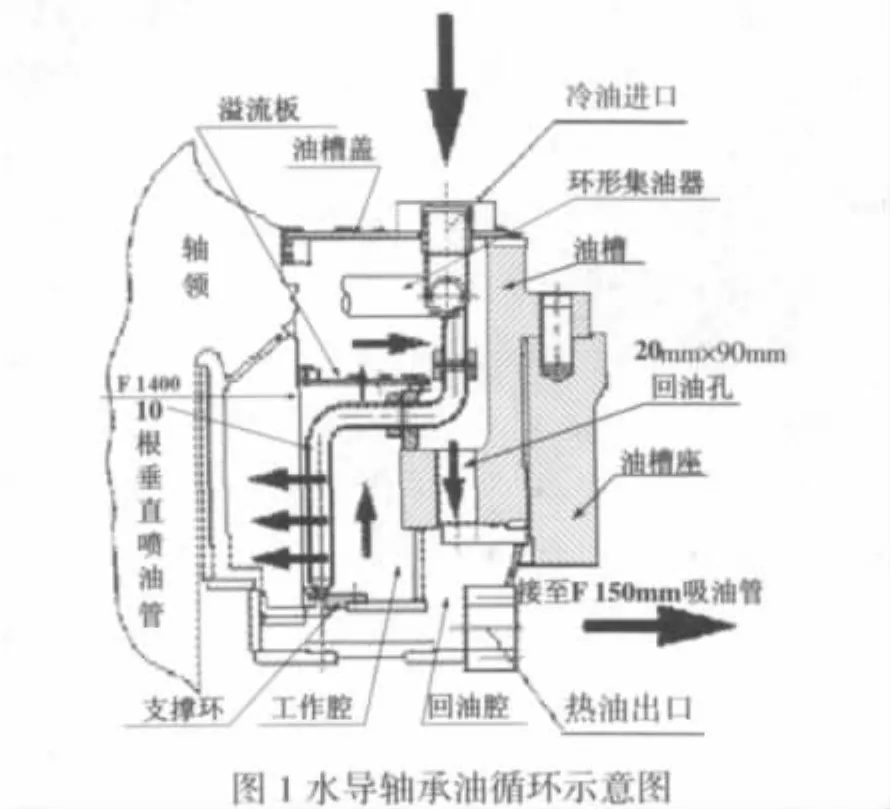

2 水导轴承冷却系统设计及结构特点

水导轴承油槽内冷、热油设计走向如图1所示,冷油从水导油箱上部进入到一根环形油管集油器,通过10根装在两瓦之间的垂直油管上三条朝向大轴轴领的竖直开口(198mm×2mm,距离轴领25mm)向轴领喷油并随轴领的旋转送进轴瓦接触面。润滑、冷却轴瓦后的热油从工作腔上部的溢流孔溢出进入外油箱,再通过周圈20个φ90mm孔流入回油腔经底部一个φ90mm的孔口汇入φ150mm回油管,再引至机坑外通过两台互为备用的三螺杆泵采用强迫外循环冷却方式形成冷油,如此往复循环。

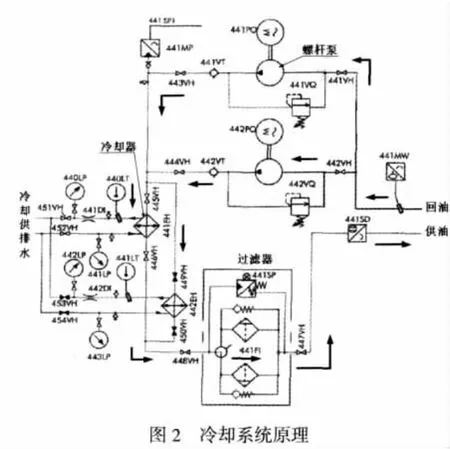

冷却系统原理如图2所示,主要配置有:

(1)两个互为备用的“PZ102#3CR SR HA”型三螺杆油泵(441PO和442PO);

(2)两个互为备用的冷却器(441EH和442EH);

(3)一套双过滤器装置(441FI);

(4)管路/阀门和传感器。

3 初步分析

(1)根据螺杆油泵安装高程(EL137.9m)与吸油口中心高程(EL136.25m)的高程差为1.65m的具体情况,经核算,所采用“PZ102#3CR SR HA”型三螺杆泵的“几何吸上高度”H≈5.5m,扣除泵吸入管路中液力损失(约1.6m),三螺杆泵的自吸性能是有较大裕度的。

(2)根据GB5275-85“两轴许用轴向位移为2.0~5.0mm、许用径向位移为0.8~1.8mm及许用角位移为1.0°~2.0°”的规定,经拆下1号机油泵检测,油泵与电机联轴器两轴的对中偏差竟达到2.7~3.2mm,显然不能满足运行要求。

(3)根据实际检测,螺杆泵底座、柱脚及支架底平面的平面度公差均未达到GB10887-89《三螺杆泵技术条件》之3.16.5“不低于GB1184规定的12级”(参见GB/T1184-1996附录表B1)的要求。同时,采用膨胀螺栓固定泵体的设计也明显不能满足油泵长期运行的要求。

(4)如图3所示,水导瓦中心高程为EL136.49m,正常油位为EL136.60m,最高油位为EL136.63m,最低油位为EL136.57m。根据估算,机组停机后由外循环管道系统倒流汇入油槽的油量为:φ100出油管道约13.1m,可存油103L,φ150吸油管道约9.5m,可存油168L,共约270L。这就意味着油泵启动初期将从回油腔内吸出270L的油量之后,才能向水导轴承正常供油形成油路循环。

对于内、外壁分别为φ1862mm和2160mm直径的回油腔(扣除回油槽内筋、衬板所占空间),270L的油量将会使油位下降约0.44m,则油腔内油位将从最高油位EL136.63m下降至EL136.19m。即便机组首次启动后螺杆泵吸油管存油由于真空作用未泄回油槽(即不计入φ150mm吸油管吸油量),油槽油位也会从EL136.63m下降至EL136.341m,低于制造厂技术术手册关于“油泵吸油孔口必须低于回油槽的油面100mm以下”所规定的最低安全油位,即EL136.353m,而EL136.19m则已经下降到几与吸油孔口中心齐平(参见图3)。

因此,未能及时得到工作腔外溢油补充的回油腔内的油流就夹杂着空气被吸进油泵,形成恶性循环,产生足以引发气蚀的噪音和振动。

4 实施的初期处理工作

(1)为减少水导油泵的振动,螺杆油泵机座由原膨胀型地脚螺栓固定方式改成座落固定于经精确调平并与预埋钢筋直接锚固的钢板基础上。

(2)水导油泵和电机连轴更换梅花型弹性联轴节并调整轴线对中符合规范要求。

(3)在φ100mm出油管靠近水导油槽处加装弹力阀,籍以遏止停泵后约103L存油回流汇入油槽,改善机组开停机工况系统油量的不平衡状况。

(4)分别采取了在油槽侧、下部开孔等加强内外油腔沟通的尝试性措施。

经上述处理后的运行实践证明,水导轴承外循环油冷却系统在机组停机和转速低于200r/min工况时能够平稳运行。但当机组转速升至200r/min及以上时,油冷却系统管道及螺杆泵骤然产生剧烈振动并伴随哒哒异常声响、噪音强烈、出油管油压下降、采用超声波流量检测仪已检测不到油流流量。

5 进一步分析

(1)机组运行时,油在油槽中旋转作圆周运动,低转速时,由于油分子的惯性力强度小于粘性力,旋转轴领与油槽壁之间的油保持在层流状态下运动;随着转速的上升,油分子的惯性力强度大于粘性力时,边界层破裂,产生一连串涡旋群,层流即被不规则的涡旋运动——紊流所替代。其时:

1)紊流状态下的油流发生强烈的动量交换,增大气体溶解度,超过了正常溶解空气为6%~8%的容积比。

2)轴领高速旋转时由于油的粘性而产生的径向压力使油槽内的油面倾斜,内侧的油面低,外侧的油面高,理论上呈抛物线形。但实际上由于油槽内有各种部件的阻碍,且油面与内油槽盖板距离很小,不可能自由匀速旋转的抛物线形油面产生很大的浪涌,飞溅、爬升产生剧烈扰动而使油面上的空气混入油中,形成含有大量气泡泡沫层,在回油腔内被吸进油泵,引发气蚀并形成噪音和振动。

(2)根据制造厂所提供《水轮机导轴承计算书》的计算结论:水导轴承损耗摩擦功率消耗为222.8kW,按常规计算油流量为778L/min,依照泵工作流量值等于所选泵最大流量值一半时工作效率最高的原则,选择额定流量为1410L/min的螺杆泵也应无可非议。但若所选用泵型的流量值与水导油槽内外油腔的容积不相匹配,就可能导致溢出到回油腔的油位不能满足其技术手册关于“油泵吸油孔口必须低于回油槽的油面100mm以下”的规定,甚至出现不能淹没油泵φ90mm吸油孔口的情况。如前所述,所造成的后果是引发噪音和振动,严重时损坏油泵。

6 综合处理

(1)为了遏制由于油槽内油流的浪涌、夹带大量泡沫溢入回油腔,采取在工作腔内上部油盆壁径向开10个200mm×60mm的矩形孔使内外油腔顺畅沟通的措施,如图4所示。

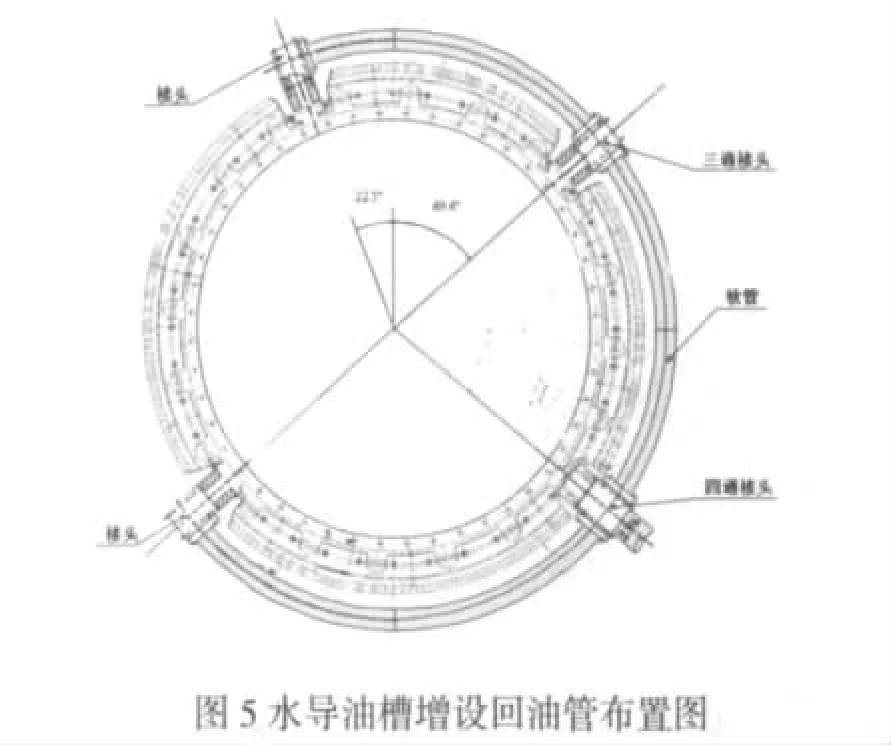

(2)由于螺杆泵吸油管径为φ150mm,而水导油槽排油孔口仅φ90mm,为了使油路畅通,在油槽下部增设回油联通管,如图5所示。

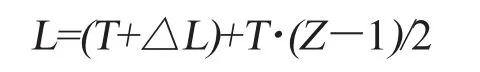

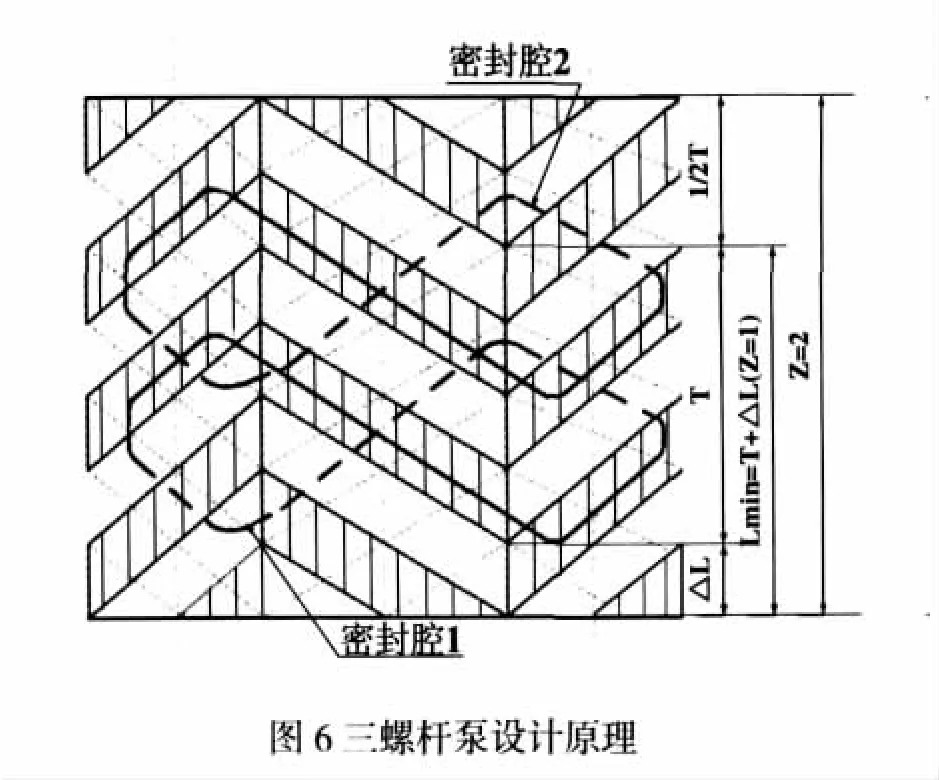

(3)对于主动螺杆数为1,从动螺杆教为2的“PZ102#3CRSRHA”型三螺杆泵,主、从动螺杆螺旋头数均为2。根据实测(如图7所示),主螺杆工作段长度(螺纹部分)为320mm,螺杆导程值T=203.33mm,连接密封腔轴向长度△L=15mm,按照螺杆工作段L和密封腔数Z及导程T之间的关系式:

则该螺杆泵的密封腔个数为2个。如图6所示,由于各螺杆的相互啮合以及螺杆与衬筒内壁的紧密配合,在泵的吸入口和排出口之间,所分隔成一个的或多个密封腔,随着螺杆的转动和啮合,其吸入端不断将吸入室中的液体封入其中,并沿螺杆轴向连续地推移至排出端。根据三螺杆泵的设计原理,主螺杆的工作段越长,密封腔的个数就越多,泵排出压力也会越高。通常将密封腔数视为压力级数,一个密封腔称为一级,压力级数越大,表示排出压力越高。即螺杆泵排出口能够形成的最大压力为:

式中:Pmax——泵排出端压力;P0——泵吸入口压力;ΔPi,i+1——单级密封腔的密封压力;Z——密封腔个数,亦即螺杆泵的级数。

但为了使螺杆能将吸、排油口分隔开来,螺杆的螺纹段的长度不能小于一个导程。即:

为了解决三螺杆泵选型与水导油槽容量不相匹配的问题,在不变更已经购置、价格不菲的“PZ102#3CRSRHA”型三螺杆泵及其配套设施的现有条件下,我们根据以上分析,采取了适当缩短主螺杆工作长度(即减少密封腔数)的处理措施:

在保证主螺杆自底部沿轴向往上的工作段长度不小于螺杆导程的情况下,将主螺杆其上部分进行沿轴向上过渡车削,直至顶部将原φ102mm外圆车削加工为φ99mm(如图7所示条影部分)。该长度区域由于啮合间隙增大,内部泄漏油量剧增而使排出油压在原2个密封腔所形成的压力级数的基础上明显降低。同时,在其他技术参数不变的情况下,排油量也有所减低。

7 结语

经以上处理后,机组投入运行效果明显好转:

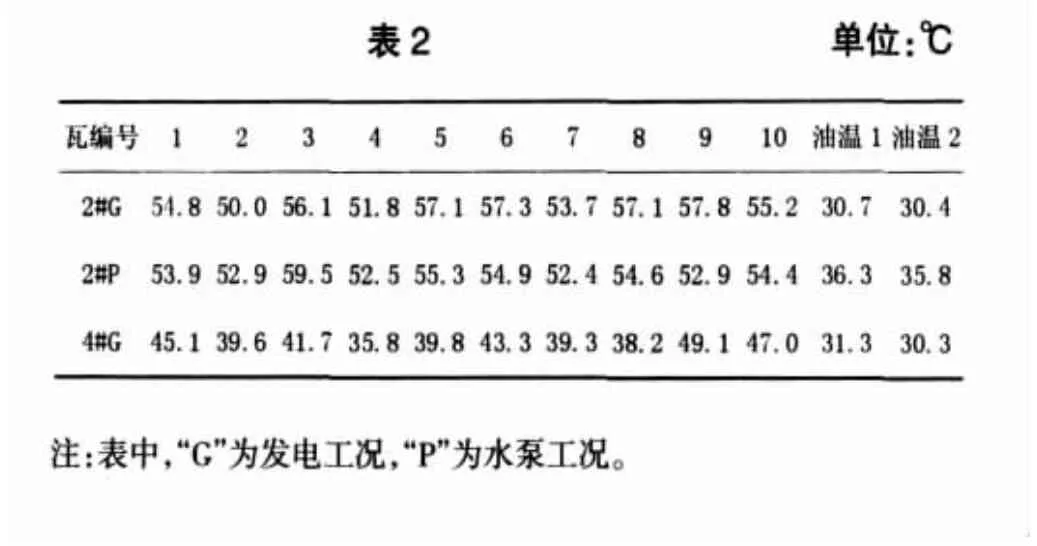

(1)瓦温及油温趋于正常,参见表2

?

(2)油泵出口油压从原来的0.35~0.36MPa降低到0.25~0.29MPa;泵流量也维持在空载运行水平,基本达到了油泵与油槽容积匹配的效果。

(3)机组正常运转时,油泵泵体振动均≤3~4mm/s;噪音也明显减低,一般均低于GB11890规定的上限值85dB。

(4)水导轴承外循环油冷却系统各种工况均能能够平稳运行,同时,内油盆从溢流孔口外溢的油流甚少、大大减轻油乳化现象。

综上所述,我们认为,在保证油泵装配质量满足有关规范要求的前提下,更为重要的是:

1)对于高转速机组,设计导轴承油槽时必须高度重视油路循环的合理性。

2)尽管三螺杆泵有较多优点,但若选型失当,仍可能引发泵的噪音和振动,严重时损坏零部件、甚至不能正常工作。尤其不能忽视的是螺杆泵的容量应与导轴承油槽容量相匹配并以此作为螺杆泵选型的重要条件,才能得到满意的运行效果。

3)螺杆泵进出油管道系统设计时应以满足油泵制造厂家技术要求为准,尤其是吸油管流道的管径(孔口)不宜小于油泵吸油孔口。

参考资料:

[1]李福天.三螺杆泵螺杆工作段长度表征的探讨[J].流体工程,1992,(4):45~47.

[2]沈 訚.三螺杆泵及其应用[J].机械科学与技术,1990,(3):11~14.

[3]叶卫东,等.螺杆泵内部压力分布规律研究[J].科学技术与工程,2009,(11)3069~3072.

Renovation of external circulation cooling system of turbine guide bearing of high-speed storage unit

HE Shao-run

(Pearl River Water Resources Commission, Ministry of Water Resources, Guangzhou 510640, China)

By analyzing the problems of temperature, noise and vibration in early stage of the turbine guide bearing being put into operation, the countermeasures are described in detail. The renovation against the problems attains the effect desired finally.

turbine guide bearing; three-screw pump; noise and vibration; screw lead

TK734

B

1672-5387(2010)05-0001-04

2010-08-25

何少润,男,教授级高级工程师,从事水利水电建设管理工作。