数控机床垂度误差分析及补偿

2010-05-04胡建国

胡建国

高精度始终是数控机床的追求目标,数控机床的精度级别已经成为衡量一个国家制造业先进水平的重要标志。随着数控技术的发展,数控系统具备了强大的数据处理能力,软件误差补偿技术成为提高数控机床精度的重要方法。本文结合上海电气核电设备有限公司在生产实践中,使用数控系统软件误差补偿技术,实现对数控机床的误差补偿,从而改善数控机床精度。

一、数控机床误差分析

(1)机床零部件和结构的几何误差,主要由机床的制造缺陷造成的,包括机床零部件的尺寸误差和装配误差等。

(2)机床热变形误差,主要由机床内、外部热源引起,包括传动件、液压系统及环境温度等。

(3)切削力引起的误差,主要由切削载荷变化引起,可能的因素有工件材料不均、断续切屑等。

(4)刀具磨损误差。

(5)其他误差源,数控系统插补算法误差、伺服系统的跟随误差、位置检测系统的测量误差等。

其中,几何误差和热变形误差是影响数控机床误差的最主要因素,约占数控机床加工误差的60%。

二、误差消除方法

1.误差防止法

误差防止法是通过设计和制造途径消除和减少可能的误差源,属于预防性质。一般采用提高机床零部件精度,提高装配精度,严格控制环境温度,采用油冷设备降低油温,使用新技术及结构提高机床刚度等“硬技术”减少误差。

误差防止法是提高机械加工精度的传统方法,有着很大的局限性。在达到一定精度后,受技术及经济的影响,很难再提高精度。单纯地采取误差防止法提高机床精度,付出的高额代价很难被接受;技术的发展速度,也远远不能满足对于机床精度的渴望。

2.误差补偿法

误差补偿法是利用补偿功能,对已有的误差进行补偿,以抵消机床原有误差,从而提高机床精度的方法。随着现代数控技术的高速发展,使用“软技术”提高机床精度成为一种可能。现代数控系统为误差补偿法提供了广阔天地,常用的补偿功能有:反向间隙补偿、丝杆螺距误差补偿、垂度补偿等等。

由于现代数控系统已具有丰富的补偿更能,使用误差补偿法只增加很少的经济投入,无需对机床硬件做出大的调整即可大大提升机床精度。误差补偿法是一种既高效又经济的提高机床精度的方法,已成为提高机床精度的重要手段。

三、垂度补偿

对数控机床误差补偿前,需要进行误差测量。为保证测量数据的准确性,应使用高精度的测量仪器,例如激光干涉仪和球杆仪等。精度测量是在各项几何精度(直线度、垂直度及平行度等等)调整至最佳状态,及各零部件的间隙已调整到最小的基础上的。以数控机床的垂度补偿为例,简述两种误差消除方法在生产实践中的应用。

1.垂度误差

垂度就是指坐标轴由于部件的自重而引起的弯曲变形,如图1所示,滑枕Z负方向移动越远,Z轴弯曲越大,在Y向受悬臂力的影响越大。以数控落地式镗铣床为例,滑枕和镗杆在伸出时,一头处于悬空状态,在悬臂力的作用下产生下垂变形,影响了机床的加工精度。

2.“软件”垂度补偿

随着现代数控系统补偿功能的发展,利用系统的垂度补偿功能,可以高效经济地补偿滑枕下垂引起的误差。当滑枕Z向移动时,系统会在一个插补周期内计算Y轴上相应的补偿值。垂度补偿是“坐标轴间的补偿”,为补偿一个坐标的垂度,将会影响到另外的坐标轴。通常把变形坐标轴称为基础轴,如图1中的Z轴;受影响的坐标轴称为补偿轴,如图1中的Y轴。把一个基础轴与一个补偿轴定义成一种补偿关系,基础轴作为输入,由此轴决定补偿点的位置,补偿轴作为输出,计算得到的补偿值加到它的位置调节器中。

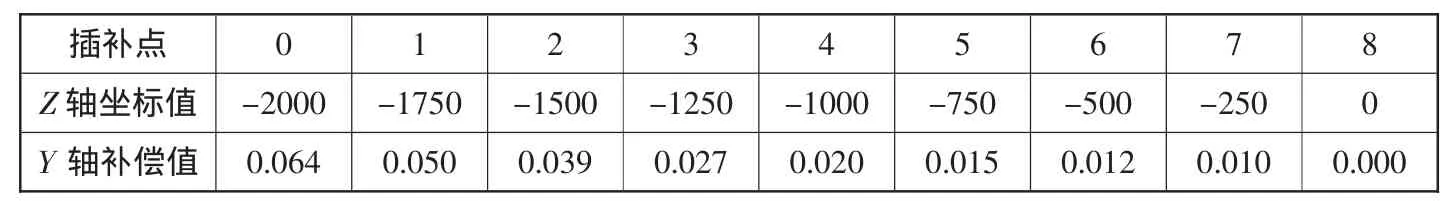

以SINUMERIK 840D数控系统的垂度补偿为例,首先利用千分表与大理石平尺测量滑枕Z向移动时,Y轴的实际坐标位置,Z轴作为基础轴,Y轴作为补偿轴,测得的误差值如表1所示。

表1 HCW4-300数控落地式镗铣床滑枕垂度误差补偿 mm

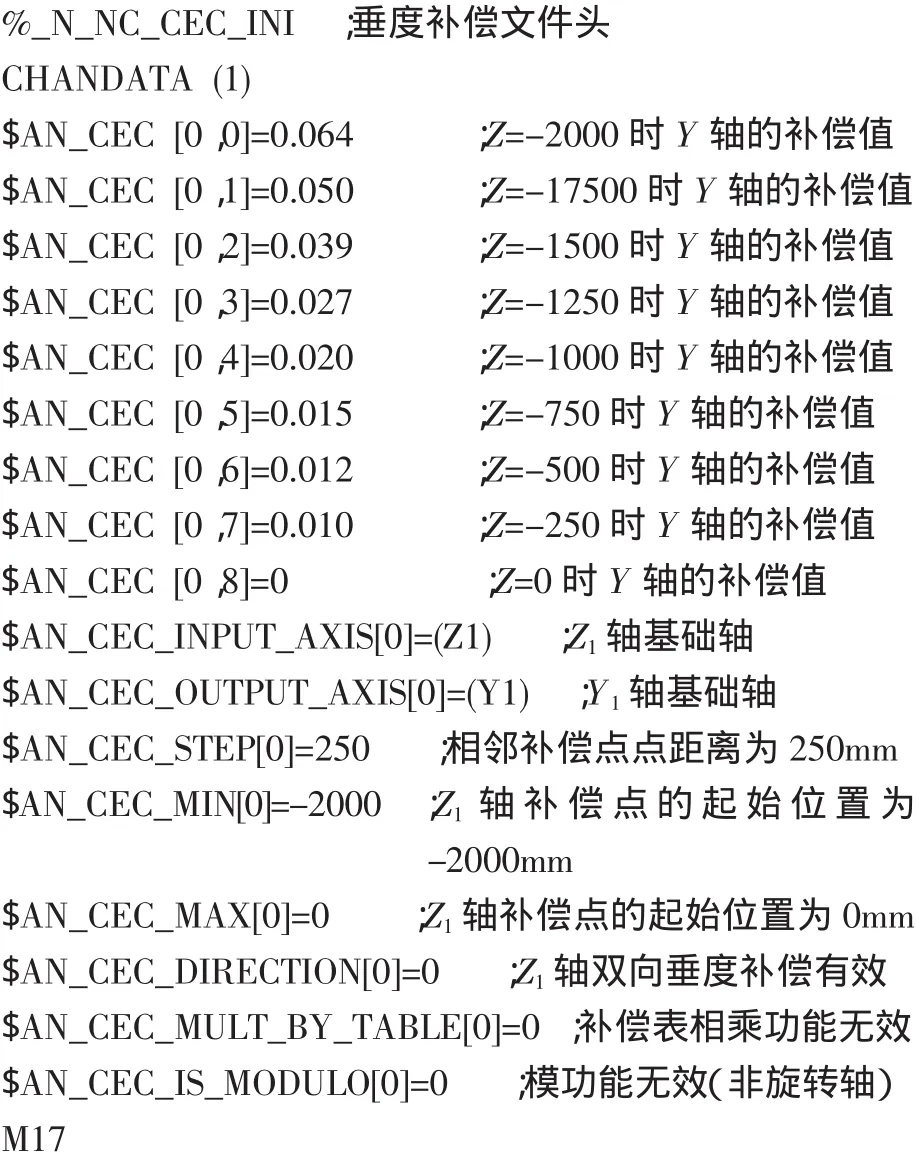

根据表1数据,编辑垂度补偿文件。

保存并激活补偿,数控系统在回参考点后,即可根据表-1数据实现滑枕的垂度补偿。使用数控系统提供“软件”垂度补偿功能,几乎不增加费用即可提高机床精度,基本满足高精度加工需要。

3.“硬件”垂度补偿

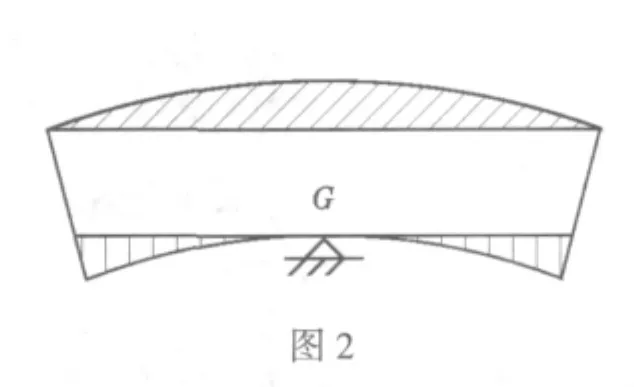

传统滑枕的垂度补偿采用预变形的加工方法以及电子液压平衡方法来实现补偿的。前者为误差防止法,滑枕加工前靠装夹使之向下弯曲一定量,弯曲量等于滑枕在重心G处支撑后因自重而产生的扰度,将图2中剖面线部分加工掉,剩余部分则为滑枕本身。利用带有液压缸活塞的滚动块保证滑枕在移动过程中,重量始终作用在重心G点上。后者是一种误差补偿法,使用力传感器及伺服阀等组成的电子液压补偿系统,调整主轴箱前后连接平衡锤的钢丝绳张力,补偿由滑枕的外伸而引起前倾,提高滑枕的移动精度。两种方法虽可以有效地实现垂度补偿,但有很大的局限性。第一种方法在设计及制造时必须预估出变形量,需要大量地计算与丰富的经验才能实现。第二种方法则受液压系统压力波动的影响较大,电子液压补偿系统所需的高精度压力传感器及液压伺服阀价格也较高,整套系统的经济性较差。

4.“软硬件”垂度补偿

数控系统提供的“软件”补偿功能并不是万能的,“软件”补偿只能提供固定的补偿值,不能自适应负载的变化。以落地式镗铣床为例,垂度误差数据通常是在卸载附件之后测量,补偿生效之后,不论使用何种附件,补偿数据固定不变。而落地式镗铣床的附件种类很多,重量差别较大,对滑枕的垂度误差影响很大。为解决这个问题,可采取“软硬件”相结合的方式。参考数控系统“软件”分段线性补偿的方法,改良电子液压平衡的方法解决该难题。

首先,分段测量各附件装载时的垂度误差,具体方法同“软件”补偿。其次,将补偿值转换成液压补偿系统的压力给定值。在使用不同附件时,利用PLC读取附件代码,利用西门子数控调试软件NC-VAR读取基础轴的位置,并传送至PLC。由PLC判断何种附件在何位置,并计算该状态下液压补偿系统所需的压力给定值,输出控制伺服阀,以补偿不同附件的垂度误差。

四、结束语

应用数控系统的垂度误差补偿功能,能很好地解决垂度误差引起的加工误差。引起数控机床垂度误差的因素是多方面的,各因素相互联系。因此,在垂度补偿时应全面考虑,多种措施并举,才能有效的补偿垂度误差,满足高精度加工需求。