大规格 TZM棒材锻造工艺研究

2010-04-27奚正平李来平蒋丽娟

梁 静,奚正平,李来平,蒋丽娟,张 新

(1.西北有色金属研究院,陕西 西安 710016)

(2.西安建筑科技大学,陕西 西安 710055)

0 前言

TZ M合金 (其典型成分为Mo-0.5Ti-0.08Zr -0.02C)是钼合金中的佼佼者,是目前用量多、用途广的一种钼合金。TZ M钼合金具有高温强度高、耐热冲刷、抗磨损、低温力学性能和焊接性能好,高温硬度和刚度大,导热、导电性能好等优点,可用于工作温度为 1 400℃左右的高温结构件,在化学工业、石油工业、冶金工业及金属加工工业、航天工业和核能技术等领域获得广泛应用,如压铸模具材料、火箭喷管喉衬、特种发动机中的配气阀体、燃烧室中的喷管、喷嘴、燃气导管、热离子能量转换器中的包套材料等[1~2]。

棒材是 TZ M钼合金材料中的常见产品,但是我国还没有 TZ M棒材的国家标准,只有一些企业标准,对拉伸性能无明确要求。一般 TZ M合金棒材的生产使用规格为 φ20~φ60 mm,φ70 mm以上的棒材较少。随着科学技术的发展,美国某公司向我单位提出采购用于大型工业 CT设备上的 TZ M合金棒材,最大规格为 φ76 mm×L,在拉伸性能方面的要求是棒材抗拉强度大于 585 MPa,屈服强度大于515 MPa,延伸率大于 5%。因此,我们对成品直径为 φ80 mm的 TZ M棒材的锻造工艺进行了研究。

1 实验

1.1 原料

采用传统粉末冶金方法制备 TZ M钼合金坯料,按重量百分比在钼粉中分别加入 TiHx、ZrHx、和炭黑,比例为 0.5%、0.09%、0.07%。然后在 V型混粉机进行混粉、2.0 t等静压压制,1 940℃真空感应烧结。烧结后坯料尺寸为 φ130 mm×350 mm、φ180 mm×355 mm,烧结后 TZ M坯料的主要化学成分见表 1。烧结密度为 9.65 g/cm3,烧结后的微观组织如图1所示。

表1 钼合金坯料的化学成分 %

图 1 烧结后的 TZM坯料微观组织照片

1.2 实验过程

由于钼合金是一种难变形金属,塑性差[3],高温强度大[4],在 1 200℃时,其抗拉强度大于300 MPa,在 1 400℃时其屈服强度还有 120 MPa左右,抗拉强度在 150 MPa左右[5]。因此,一般需要在1 200~1 550℃之间进行锻造,由于锻造温度高,要求锻造操作快,模具要预热,减少锻造过程的温降。规格为 φ130 mm×350 mm、φ180 mm×355 mm 2种烧结坯料分别采用 750 kg空气锤和 C66-120自由锻电液锤(3 t锤)进行锻造,氢气钼丝炉加热,人工操作,多火次多模次逐步减径的方式进行。整套摔模的尺寸为 φ160 mm、φ140 mm、φ123 mm、φ108 mm、φ93 mm、φ85 mm、φ80 mm,锻造前预热150~200℃。为防止晶粒长大,保证锻造后的棒材具有较好的拉伸性能,在锻造过程中采取逐步降温的方式锻造。

实验 1:3支 φ180 mm×355 mm坯料装料后1 550~1 600℃保温 3 h,采用 3 t锻锤锻造,终锻温度大于 1 200℃,每火锻造一模次,掉头锻造,中间回火由 30 min逐步减到 10 min,回火温度由1 550℃减至终锻时 1 300℃。锻造过程采用双比色光学测温仪测温。锻造至成品坯料的 6个端头其中5个有裂纹。

实验 2:3支 φ180 mm×355 mm坯料装料后1 550~1 600℃保温 3 h开锻,终锻温度大于1 300℃,每火锻造一模次,掉头锻造,中间回火由50 min逐步减到 25 min,回火温度由 1 550℃减至终锻时1 400℃。锻造好的 3支棒材 6个端头其中 2个端头有裂纹。

实验 3:2支 φ130 mm×350 mm坯料用 750 kg空气锤锻造,在 1 500~1 550℃保温 2 h进行开坯锻造,终锻温度 1 200℃,中间回火由 25 min逐步减到 15 min,回火温度由 1 550℃减至终锻时1 350℃,然后逐步降温锻造到 φ80 mm×L。

3支 φ180 mm×355 mm坯料用 3 t电液锤锻造,在 1 500~1 550℃保温 3 h进行开坯锻造,终锻温度 1 250℃,中间回火由 40 min逐步减到 15 min,回火温度由 1 550℃减至终锻时 1 350℃,然后逐步降温,在锻造到 φ108 mm×L时,进行 1 450℃保温60 min的热处理,然后继续锻造至成品。

最后对所有锻成品棒材进行 1 150℃保温30 min的回复热处理。

1.3 性能检测

锻造好的棒材车光外圆和端面,整体放入水中,采用超声水浸法检查棒材内部缺陷。试样的低倍组织采用OLYPUS PMG3金相显微镜进行观察,高倍组织用 JS M-6460扫描电子显微镜进行分析。采用电火花线切割切下不同部位的试样,加工后进行拉伸试验,拉伸试验采用 AST M E 8/E8 M-08标准,在MTS810电液伺服试验机进行拉伸。

2 结果与讨论

2.1 棒材锻造开裂的原因分析

实验 1中观察锻造好的 3支棒材,5个端头均有穿过中心的或中心辐射状裂纹,把端部有裂纹的部分锯切,发现裂纹延伸较深。把锻造好的棒材车光外圆,进行超声探伤,发现有 2支棒材中心棒材心部有裂纹,从横断面看裂纹 3~4条,呈中心放射状,其中一支裂纹延伸到大约 2/3棒材半径处。裂纹部分占棒材锻造总长度的 70%。另一支棒材的有裂纹部分占到整个锻造棒材长度的 40%。

根据棒材锻造过程中的现象,分析锻造开裂的原因有以下几点:(1)由于棒材的端面在锻造过程中产生了较大径向绝对变形量(从 φ180 mm到 φ80 mm),棒材头部边缘部分变形较快,结果产生边缘部分突出现象,在端部形成缩孔状。但是,在较大的打击力下,由于表层有摔模的摩擦约束,心部金属流动稍快一点,又会出现端头中心部鼓出的现象。因此,锻造后棒材端部的形状一般是边缘和中心鼓出,中间地带凹进去的形状。在中心鼓出较多时,鼓起球面会产生拉应力,加上棒材表面降温较快,很容易产生开裂。由于 TZ M钼合金材料的塑性较差,如果在相对较低的温度下锻造,裂纹在后续的锻造过程中震动传进到裂纹尖端产生应力集中,很容易促使裂纹扩展,甚至导致整支通心开裂。(2)大规格的坯料,锻造操作过程需要时间较长,致使锻造后坯料降温较多,如果回火时间不够,坯料难以均匀透热,内外可能产生较大温差,在热应力等因素的作用下,裂纹沿着温度较低塑性较差的心部快速扩展,导致了心部裂纹的快速扩展。(3)在钼合金棒材达到较大的加工率(50%~60%)后,由于加工硬化坯料中积累了较大的变形应力,回火加热过程如不能大量释放,会产生较大的加工硬化,导致了材料塑性的进一步下降,这也会促进锻造坯料中裂纹的扩展。

根据以上分析,要遏制裂纹扩展,采取以下措施:(1)提高回火温度和时间,提高材料塑性,降低材料强度。(2)在达到一定加工率后进行较高温度的退火处理,使得材料积累的加工硬化得以释放。(3)在产生裂纹后及时锯切掉端部裂纹部分。

按照以上措施,实施了第 3次实验,锻造结果表明,产生裂纹的原因分析和解决措施是正确的。但是,在端部产生裂纹后及时锯掉,在生产过程中实施会大量耽误时间。因为锯切之前需要先把坯料冷却到常温才能进行,然后又要再次加热到锻造温度,才能继续锻造。所以,采用前 2条措施控制锻造中裂纹的扩展会更好一些。

2.2 再结晶对棒材力学性能的影响

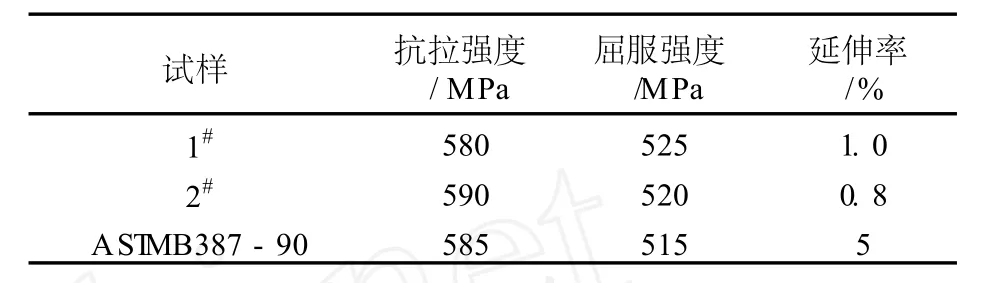

在第 2次锻造实验中,锻造好的 3支棒材 6个端头中有 2个端头有裂纹,但裂纹延伸不深,一般在50 mm内。棒材车光外圆后,进行超声探伤,内部未发现裂纹。观察棒材的金像组织,棒材无明显的纤维组织,显示出明显的再结晶组织。从棒材的心部和边部分别取下纵向的拉伸试样,拉伸试验结果见表 1,可以看出试样的抗拉强度和屈服强度刚刚达到了AST MB387-90对直径为 φ73 mm以上棒材的要求,但是延伸率很低,不符合AST MB387-90对最低延伸率的要求,拉伸试样几乎表现为脆断。

表 1 锻造后 φ80 mm钼合金棒材的力学性能

虽然本次锻造实验中,棒材除端头部分出现裂纹,整体棒材成品率较高,但是力学性能不符合标准。经过金相分析发现,成品棒材发生了再结晶,这是导致棒材力学性能差的主要原因[6]。因此棒材性能差的原因是在锻造的回火过程中温度过高,在大变形积累的内能作用下晶粒长大很快。锻造过程降温不够,导致棒材成品晶粒比较粗大。因此在TZ M钼合金棒材的锻造过程中,要配合加工过程控制好回火的温度和时间。

2.3 锻造后棒材的组织和力学性能的关系

在第 3次锻造实验中,用 750 kg空气锤把φ130 mm×350 mm坯料锻造到 φ80 mm×L的 2支棒材外观完好,棒材端头呈凹面状,深约 15 mm;分别取边部和心部密度试样做密度和拉伸试验。结果见表 3,从表 3中可以看出,棒材的心部密度偏低,拉伸性能也较差,达不到标准的最低要求。

表 2 750 kg空气锤锻造的 φ80 mm钼合金棒材性能

经分析认为,棒材性能差的原因有以下几点:首先总变形量不足,从 φ130 mm×350 mm锻造到φ80 mm×L,总变形量为 62%。其次在锻造打击力不足的情况下,棒材表层和心部变形差异较大,心部变形较小,心部组织致密化程度低。因此棒材的性能较差。

在3 t电液锤上3支由 φ180 mm×355 mm坯料锻造至 φ80 mm棒材中有 4个端头出现裂纹,锯切30~60 mm后裂纹消失,随后超声波探伤结果显示棒材内部没有裂纹。观察棒材纵横断面金相,在棒材的横断面上,不同部位的金相组织差别不大,图 2为棒材横截面 100倍、500倍金相照片,图 3为棒材纵截面 100倍、500倍金相。由图 2可见,沿纵向形成了明显的加工纤维组织,横向金相显示晶粒破碎充分,未见再结晶组织。

图 2 φ80 mm TZM棒材横向金相

图 3 φ80 mm TZM棒材纵向金相

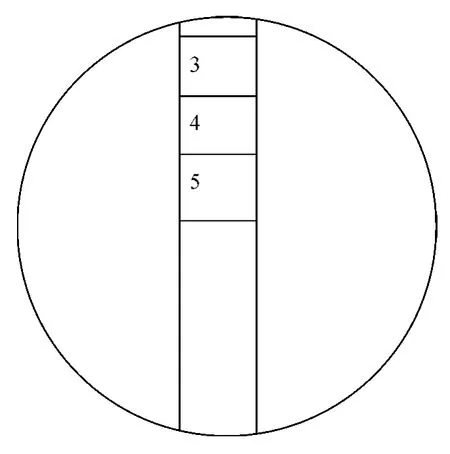

锯下 1段棒材,从边部到心部取依次 3个10 mm×10 mm×80 mm的轴向拉伸试样如图所示,然后车成拉伸试样棒,消应力热处理后进行拉伸,结果见表3。

图 4 取样示意图

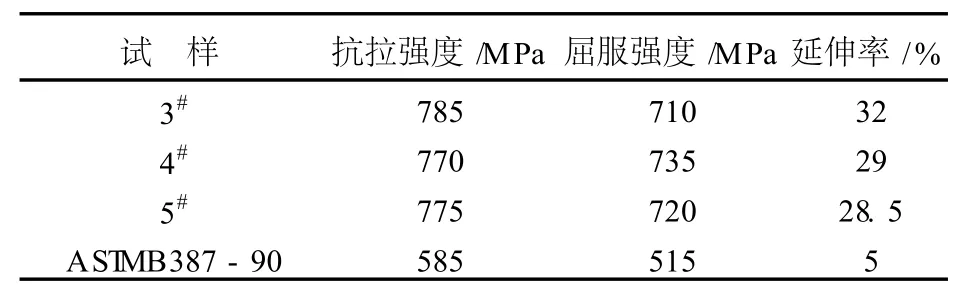

其中 3#、4#、5#试样分别代表了边部、中部、心部的锻造后棒材的力学性能。从试样的检测结果可以看出,棒材边部和心部的力学性能差异不大,与 AST MB387-90标准比较,抗拉强度和屈服强度均较高,棒材的延伸率达到了 25%以上。

表 3 3 t电液锤锻造 φ80 mm钼合金棒材力学性能

通过上述实验结果可见,锻造大规格棒材要求首先有足够的变形量,一般在总变形量达到 75%左右后,棒材的心部和表层会较相近的和有较好的显微组织和力学性能。其次,锻造打击力应达到使棒材道次(模次)变形在 20%以上,才能使棒材表层和心部同时变形。这时,棒材端部呈微微鼓出状。第3棒材的组织和性能还与终锻阶段的锻造温度关系密切,如果锻造温度偏高,钼合金棒材产生再结晶,从微观组织上看,没有明显的纤维状加工组织,棒材的抗拉强度大幅降低、延伸率则下降更快,甚至呈脆性断裂;如果温度偏低,钼合金棒材会出现裂纹,且裂纹长度较长,因此必须控制好终锻的温度。控制好以上几点,才能得到综合力学性能较好的钼合金棒材。

2.4 大规格钼合金棒材加工工艺的改进

对于较小规格的钼合金棒材,直接采用人工锻造加工操作方便、工艺简单灵活。较大规格的钼合金棒材锻造加工工序时间长、效率低,由于坯料单重大、锻造温度高,人工操作难道大,这导致了综合加工成本高居不下。如果采用先挤压、后锻造的工艺,加工效率高、棒材组织均匀、批量加工成本低,会有更好的经济效益。但是大规格的钼合金材料挤压,由于材料高温强度大,要求具备大吨位的挤压设备。由于挤压的棒材头部性能较差,尾部有缩尾,应采用单重大的锭坯才能获得较高的成品率,因此需要制备大单重锭坯,这对配套的烧结、挤压、锻造等设备能力提出了更高的要求。

3 结论

大规格钼合金棒材在锻造时端头会出现缩孔和鼓出,在鼓出变形产生的拉应力作用下鼓出球面易产生裂纹,在较低温度下锻造端头的裂纹很容易扩展延伸,甚至产生贯穿棒材的心部裂纹。采用较高加热温度和锻造回火温度,棒材容易产生再结晶,这时锻造过程裂纹不易延伸,但是棒材的拉伸性能严重变差。

采用适当工艺逐步降温锻造,从棒材芯部取样分析,金相显示晶粒破碎充分,纵向形成了较为明显的纤维组织。经过 1 150℃/30 min消除应力退火,棒材的纵向抗拉强度大于 750 MPa,屈服强度大于680 MPa,延伸率大于 25%。但是一般棒材横向性能抗拉性能很差,延伸率很低。

在原料单重大,锻造加热温度高的情况下,人工操作难度大、工序长,生产效率低。因此,对于大规格棒材,在有条件的情况下,采用大吨位挤压机先挤压、再锻造的方式进行,可提高效率,降低成本。

[1] 夏耀琴.掺杂钼的研究[C].第 6届全国钨钼学术交流会论文集,1992,385-395.

[2] 殷为宏,郑汉,张德尧,等.钼和钼的新发展[J].稀有金属材料与工程,1989,(6):40-48.

[3] 田家敏,刘拼拼,范景莲,等.钼合金化的研究现状[J].中国钨业,2008,23(4):27-30.

[4] 成会朝,范景莲,刘涛,等.TZ M钼合金制备技术及研究进展[J].中国钼业,2008,32(6):40-44.

[5] 谭栓斌,梁清华,梁静,等.钼镧合金和 TZ M合金的高温性能[J].稀有金属,2006,30(Z1):33-37.

[6] 谭望,陈畅,汪朴明,等.不同因素对钼及钼合金塑脆性能的影响[J].材料导报,2007,21(8):40-48.