高强钢锥柱结合壳焊接残余应力的数值模拟和试验研究

2010-04-20李良碧潘广善万正权王自力卞如冈

李良碧,潘广善,万正权,王自力,卞如冈

(1江苏科技大学船舶与海洋工程学院,江苏 镇江212003;2中国船舶科学研究中心,江苏 无锡214082)

1 引 言

潜艇的耐压壳体为大型焊接结构,从部件加工到装配焊接成形的复杂建造工艺中,容易产生夹渣、气孔、咬边和残余应力等焊接缺陷。在凸锥柱结合壳的焊趾处会产生相当大的焊接残余应力,其焊接残余应力同时具有厚板焊接和壳体焊接的特征,容易在交变载荷的反复作用下引发焊缝裂纹,对结构的安全构成潜在的威胁。潜艇锥柱结合壳凸折角的焊缝焊趾处是疲劳破坏的易发部位已经为国内外相关模型试验所证实[1-2]。然而,由于目前对潜艇锥柱结合壳部位焊接残余应力的大小及分布缺乏定量的研究,故对其危害只能进行一般性的分析和估计。

近年来随着计算技术的迅速发展,焊接残余应力的数值模拟技术研究取得了显著进展,极大地方便了对焊接结构中的残余应力和焊接变形研究[3,5-7]。由于潜艇研究的保密性,目前可供查阅的文献不是很多,其中用试验方法对潜艇进行残余应力测量研究的偏多[1-2],而用数值模拟方法进行潜艇残余应力研究的偏少。为定量地研究潜艇锥柱结合壳环焊缝焊接残余应力的大小和分布,本文采用数值模拟和实验研究两种方法对高强钢锥柱结合壳焊接残余应力展开研究,为今后潜艇设计及制定相应的施工工艺流程提供依据,进而可以在结构及生产设计阶段将有害的焊接残余应力和焊接变形控制至最小。

2 基本理论

2.1 温度场控制方程

焊接是一个局部快速加热到高温,并随后快速冷却的过程。随着热源的移动,整个焊件的温度随时间和空间急剧变化,材料的热物理性能也随温度剧烈变化。因此,焊接温度场分析属于典型的非线性瞬态热传导问题[3-4]。非线性瞬态热传导问题的控制方程为:

其中,c为材料比热容;ρ为材料密度;λ为导热系数;T为温度场分布函数;为内热源强度;t为传热时间。这些参数中λ、ρ、c都随温度变化。

焊接温度场的计算通常用到以下几类边界条件:

(1)第一类边界条件,已知边界上的温度值,即

(2)第二类边界条件,已知边界上的热流密度分布,即:

(3)第三类边界条件,已知边界上的物体与周围介质间的热交换,即:

其中,qS为单位面积上的外部输入热源;α为表面换热系数;TS为一已知边界上的温度;Ta是周围介质温度;nx、ny、nz为边界外法线的方向余弦值;焊接时通常遇到的是热流和换热边界条件。

2.2 应力场控制方程

由于高度集中的瞬时热输入,在焊接过程中和焊后将产生相当大的焊接应力和变形[4]。焊接残余应力的本质是在由于在焊接过程中产生了不可恢复的塑性变形。一般情况下,焊接应力和变形的计算是在焊接温度场计算的基础上,采用热弹塑性分析方法跟踪焊接热循环过程中构件的热应力和应变来实现的[3,7]。

根据应变叠加原理,变形体内任意一点的应变增量可以表示为,

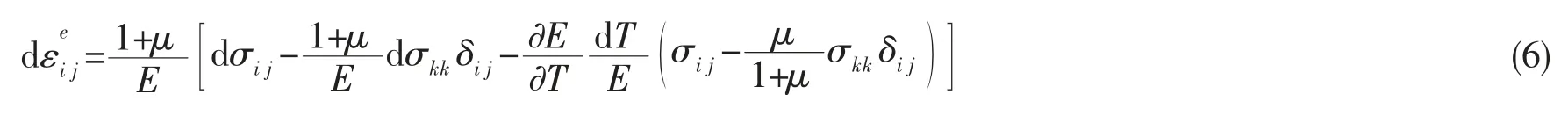

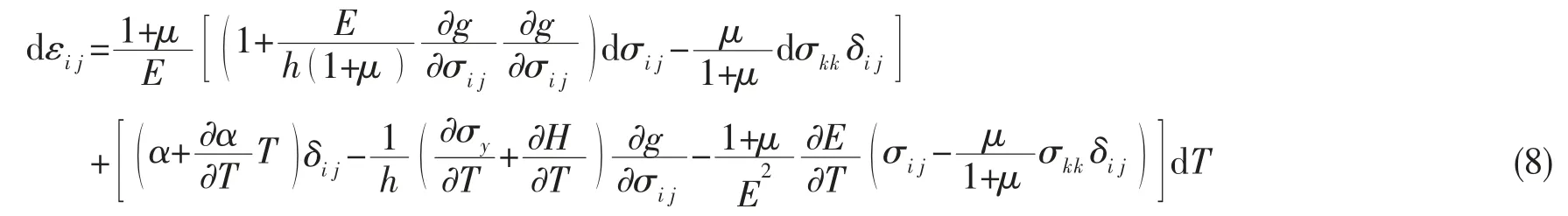

其中,弹性应变增量可以根据Hook定律确定,

则变形体的物理方程为,

上式给出的热弹塑性分析所需的物理方程,考虑了温度对热膨胀系数α、屈服应力σy、硬化曲线H、弹性模量E的影响。

在给定边界条件(位移边界条件、应力边界条件和混合边界条件)下,根据变形体平衡微分方程(纳维叶方程)σij,i+bi=0、几何方程)和上述的物理方程,进行联立求解可以得到瞬时热应力场。

3 锥柱结合壳焊接温度场和应力场的数值模拟

3.1 基本假设

由于焊接过程的复杂性,所以在数值模拟过程中只考虑焊接温度场对焊接应力应变场的影响[7],并假设:

(1)材料为各项同性且随温度变化;

(2)忽略熔池流体的流动作用;

(3)焊接熔池的温度设为焊喉初始温度,为1 300℃;

(4)构件的初始温度为环境温度,为25℃;

(5)焊接熔池周围区域只接受熔池区域热传导的作用,忽略其他因素作用。

3.2 几何模型及有限元模型建立

锥柱结合壳模型长度为1.7m,柱端直径2 500mm,锥角为30°,厚度14mm,柱端肋距375mm。为减少计算量,在不影响计算精度的情况下,数值模拟时采用直焊缝进行简化计算研究。考虑模型的轴对称性、厚度尺寸以及实际工艺,取实验模型的1/4进行模拟,焊缝宽度为10㎜,并沿厚度方向分五个焊道进行焊接模拟,高强度钢锥柱结合壳的有限元模型如图1所示,模型在焊缝附近的网格划分得密集一些,在距离焊缝较远的地方,网格划分得疏松一些。热分析时选用SOLID70单元,热应力分析时转化为相应的结构分析SOLID45单元。

3.3 材料属性定义

计算模型采用高强度钢,材料的热物理性能参数和力学性能参数均为温度的函数。由于缺少焊接高温时材料的参数,本文给出典型温度下的材料性能参数,对未知温度范围内的性能参数采用插值法确定。某高强度钢材料的物理参数和应力应变特性参见表1、2。

3.4 焊接工艺参数

表1 某高强度钢材料的物理特性Tab.1 The material properties of a high tensile strength steel

表2 某高强度钢材料的应力应变特性(单位:MPa)Tab.2 The relationship of stress and strain of a high tensile strength steel

焊接采用手工电弧焊焊接,焊接速度为70mm/min;焊喉初始温度为1 300℃;环境温度25℃;对流换热系数62.5W/m2℃。由于锥柱结构板厚属于中厚板,所以在实际焊接时,锥柱结合壳环焊缝采用双面X型坡口,焊接顺序由内到外的多道焊焊接工艺。

3.5 焊接热源

模拟过程中,运用内生热的加载方式模拟焊接热源,采用单元生死技术模拟多道焊焊接过程。单元生死并非真正删除或重新加入单元。要激活“单元死”的效果,只是将其刚度(或传导,或其他分析特性)矩阵乘以一个很小的因子,因子默认值为1.0E-6。死单元的单元载荷将为0,从而不对载荷向量生效。同样,死单元的质量、阻尼、比热和其他类似效果也设为0值。单元的应变在“杀死”的同时也将设为0。与上面的过程相似,如果单元“出生”,并不是将其加到模型中,而是重新激活它们。

3.6 边界条件

焊接过程的边界条件包括温度场分析的边界条件和应力应变分析的边界条件。热分析时,环境温度为25℃,对流换热系数为62.5W/m2℃。应力应变分析时,为防止结构在计算时产生刚体位移,并结合结构在焊接时的实际情况,对称面上施加对称边界条件,同时约束锥柱结合壳两端端面所有自由度。

3.7 计算结果分析

通过有限元计算,得到了高强钢锥柱结合壳环焊缝的温度场以及冷却后焊接残余应力的分布情况。

图2为焊接冷却后求解所得的温度场,从图中可以看出,温度从焊缝向左右两侧逐渐递减,当冷却完全后接近环境温度,为25℃。热影响区集中在焊缝附近,如果只进行热应力分析时,选取热影响区作为简化计算模型,加以适当的约束条件,可以得到同样的结果,这就大大减少了计算时间,提高工作效率。

图3为焊接过程中焊缝附近某节点的温度随时间的变化曲线,从图中可以明显看出,由于该模拟分五道焊依次由内向外焊接完成,该节点就有受到不同道次焊接热源的热输入影响,温度变化曲线上出现五个峰值,随着焊接热源越来越接近该节点,其峰值也越来越大,当热源到达该处时,节点温度达到1 300℃,为实际焊接过程中的焊喉温度。冷却一段时间后,结构温度降低至环境温度,为25℃。

图4所示为计算所得的轴向应力云图。从残余应力云图可以得到,焊缝熔合线半宽有15mm左右,在熔合线内焊接残余拉/压应力均很大,其中外壳为压应力,达到了0.6σs(σs为高强度钢的屈服强度),内壳为拉应力,也有0.53σs左右,而一旦超过了焊接影响区,残余应力值则下降很快。为了更直观地表达焊缝附近焊接残余应力的分布情况,选择与焊缝垂直方向上的节点,并将这些节点轴向应力连接成曲线,绘制了轴向残余应力在垂直焊缝方向上的分布曲线,如图5,图6所示。从图中我们发现,在锥柱结合壳的内表面轴向残余应力存在双峰,这是厚板焊接的一个显著特征,而且这个峰值会随着板厚的增加体现得越明显。

4 焊接残余应力的测量

为了检验以上数值模拟计算残余应力是否可靠,我们进行了相关的对比试验。残余应力的测定方法较多,大致可分为有损测试和无损测试两大类。有损测试方法就是应力释放法,也可称为机械方法,包括盲孔法、环槽法、分割全释放法、逐层剥层法等,其特点是试验成本低,但对构件的损伤较大;无损测试技术,也叫物理测试方法,包括超声波法、X射线法、磁性法及光弹贴片法等,这种方法成本较高,对被测构件几乎没有破坏,可以对测试结构进行其他后续研究[8]。所以本文实验采用X射线衍射法测量焊接残余应力。

4.1 X射线测量残余应力的原理

由金属学可知,对一定金属材料其晶格中的晶面间距d是一定的,当X射线射入金属点阵后将发生衍射现象,其衍射角同晶面间距d成一定关系(布拉格关系)。当由应力引起晶面间距d变化后,衍射角θ也发生变化。X射线应力仪可准确地测定出衍射角θ的变化,从而根据弹性力学方程计算出应力大小。

4.2 试验方案

根据潜艇高强钢结构焊接技术要求和焊接加工工艺,对潜艇耐压锥柱结构模型的壳体进行了焊接,考虑到柱端外肋骨使得外表面测量工作无法进行,该试验只测量了内壳表面的残余应力。由于对潜艇锥柱结合段疲劳断裂影响较大的是纵向拉伸应力,所以本文主要研究的是潜艇锥柱结合段的纵向焊接残余应力。X射线衍射法测量焊接残余应力的实验步骤主要有:

(1)测试前,先将试件所测部位用粗砂轮打磨去除表面氧化膜和锈,然后用细砂纸将表面打磨平整光滑;

(2)对表面进行电解抛光,以消除打磨造成的表面加工应力,电解抛光深度约为100μm;

(3)用X射线应力仪进行测试。实验所用仪器带有微机控制系统,可自动进行数据处理,测试完毕后仪器自动打印出残余应力测试结果。

4.3 测点布置

由于该试验模型凸锥外壳肋骨分布较多和试验设备的限制,只对内壳的焊接残余应力做了试验研究。测点布置如图7所示。

4.4 测量结果分析

经过测量,我们得到了如下一组数据。表3为锥柱模型内壳轴向残余应力测试结果。

通过对测试数据的分析,可以得到:

(1)X射线测试的结果为表面综合残余应力[8],包括焊接残余应力和钢材轧制残余应力,由于钢材表面轧制应力一般为压应力,达到0.17σs左右,因此焊接残余应力值要在测试结果基础上减去钢材轧制应力;

表3 残余应力测试结果Tab.3 Results of the experiment

(2)在锥柱结合壳内表面残余应力为拉应力,在焊缝两边对称分布,最大值出现在焊缝的焊趾附近,随着距焊缝中心线的距离增加残余应力值迅速下降;

(3)由于焊缝中心焊缝的几何状况复杂,有时会很不规整,而X射线测量对测点的平整度要求又比较高,所以测量时容易引起较大的误差,因此本文未采用焊缝中心残余应力的试验值。

5 实验结果与数值模拟结果的比较

通过数值模拟和试验研究两种不同的方法,分别得到了锥柱结合壳环焊缝焊接残余应力的分布情况。图8为内壳焊接残余应力的数值模拟结果和试验测量结果的比较,其中实验结果曲线由2、3、4、5四个测点测量数据拟合所得。

从图8可看出,(1)去除了钢材表面轧制残余应力后,对测试结果进行处理得到图示曲线,焊接残余应力的实验结果和数值模拟的结果是吻合的,因此用有限元方法模拟焊接残余应力是可行的;(2)数值模拟和实验研究两种方法同时表明,在锥柱结合壳内壳存在较大的轴向残余拉应力,熔合线半宽有15mm左右,在熔合线内残余应力值都比较大,最大值达到了材料的屈服极限的一半,而在熔合线外,焊接残余应力值随着到焊缝中心线距离的增加迅速下降。

6 结 论

(1)通过对比,数值模拟的结果和实验测量值是相吻合的,本文使用的数值模拟方法可以用于工程实际中焊接残余应力的数值预报,以便在设计和施工过程中采用相应的技术措施将有害的焊接残余应力和焊接变形调整至最小,具有十分重要的工程实用价值;

(2)锥柱结合壳环焊缝熔合线内存在着较大的焊接残余应力,内壳表现为拉应力,外壳为压应力,应力最大值往往能达到材料的屈服极限,而在熔合线外,残余应力值随着到焊缝中心线距离的增加迅速下降。

(3)在锥柱结合壳的内表面轴向残余应力存在双峰,这是厚板焊接的一个显著特征,而且这个双峰会随着板厚的增加会体现得越明显。

致谢:X射线测量残余应力试验由上海交通大学汽车工程研究院的郭永进教授和爱派克国际有限公司武立宏工程师协助完成,特此致谢。

[1]侯维廉.潜艇结构焊接残余应力对疲劳强度的影响[J].舰船科学技术,1995,27(5):26-30.

[2]侯海量等.潜艇耐压壳环焊缝焊接残余应力模拟实验研究[C].2005船舶结构力学学术会议论文集,2005.

[3]陈 楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

[4]拉达伊.焊接热效应、温度场残余应力、变形[M].熊第京译.北京:机械工业出版社,1997.

[5]Ueda Y,et al.Analysis of thermal elastic-plastic stress and strain during welding[J].Trans.Japan Welding Soc,1971,2(2):90-100.

[6]Rybicki E F,Stonesifer R B.Computation of residual stresses due to multi-pass welds in piping systems[J].Journal of Press Vessel Technology,ASME,1979,101:149-154.

[7]孙文婷,万正权.对接焊残余应力的有限元分析[J].船舶力学,2007,11(1):94-101.

[8]潘红良.焊接残余应力测试方法的研究[J].压力容器,1991,8(2):36-39.