超大直径原煤仓滑模施工技术

2010-04-15吴春杰

吴春杰

1 项目简介

中煤集团平朔东露天矿选煤厂平朔东露天选煤厂的原煤筒仓工程由两个45 m直径的筒仓和一个30 m直径的筒仓组成,其中45 m直径原煤筒仓为亚洲第一大煤仓,设计为后张拉预应力钢筋混凝土筒体结构,内径45 m,仓壁厚550 mm。主体为筒体结构,混凝土强度等级为C40。本次滑模高度为37.55 m。东露天矿选煤厂1号,3号煤仓平面图见图1。

2 施工概况及施工方案的选择

筒仓滑模施工常用的有刚性平台和柔性平台滑模施工的两种方式,鉴于本仓为亚洲第一大煤仓,直径远大于一般筒仓(常规筒仓为20 m~30 m),尚无类似施工可借鉴。

刚性平台施工工作面大,易于人员调配及材料堆放,垂直度和扭转度较易控制;但是刚性平台机具制作投入钢材量大,结构自重大,易下沉造成变形,对于大直径筒仓来说需要在中心增加脚手架支撑,需要投入较多的钢管等周转性材料,经济性差。柔性平台施工投入周转材料少,组装简单不需要中心支撑脚手架,但操作面小,平台上荷载不能过大,垂直度、扭转不易控制。

综合比较计算后选择了柔性滑模作业。

3 施工技术

3.1 滑模装置设计

本工程采用商品混凝土,墙壁较厚,为了防止滑模装置沿墙壁垂直方向发生变形,通过计算开字架采用两根[14组合桁架立柱。为了进一步约束变形,比原滑模设计增加一道围圈,模板系统采用3道[10围圈。

单仓大直径柔性滑模装置极易造成滑模的偏扭变形,相比小直径煤仓设计新增加4项抗偏扭防变形构造措施。在滑模装置里设置内九角撑,加强滑模装置的整体性;每隔8个开字架设置一组抗扭爬竿和千斤顶,千斤顶按三角形布置,并用Φ25钢筋将爬竿连成桁架;仓壁的8个壁柱的3个开字架通过设计组合成桁架;沿模板方向设置三道围圈,防止垂直方向变形。平台为液压站、混凝土料台及其他材料堆放设置了6个架空平台,平台坐落于开字架上,禁止以三角架受力。

本仓设计共有144个千斤顶分为8组,采用两个液压台并连对称放置。为了便于调整偏扭,分别在8组千斤顶区域内设置了8个观测点。滑模装置立面展开图见图2。

3.2 滑模施工

3.2.1 滑模机具组装

1)滑模装置组装工艺流程:开字架→围圈→内外三脚架→内外连圈→内九角撑桁架→中心盘及拉杆→开字架之间支撑→液压系统。

2)测量放线弹出开字架位置,根据测量给出的位置安装开字架,利用水准仪、水平尺和线坠进行开字架的找正找平。

3)待开字架、三脚架和围圈安装完成并找正后,用U形卡把联圈和开字架、三脚架就紧密连接。联圈安装完成后安装内撑桁架,桁架与滑模装置节点连接要牢固可靠。

4)根据测量给出的仓中心放置中心盘并临时固定,安装拉杆并利用花篮螺丝拉紧。

5)待柔性滑模其他装置基本完成后,安装开字架之间的支撑,支撑与开字架之间采用刚性连接。

6)在液压系统安装中,必须保证油管顺直,安装完成后对每个千斤顶充油排气,气排空后进行液压系统的试运转,试运转时保持压力不低于12 MPa作5次循环。试运转无误后插爬竿。

3.2.2 混凝土施工

1)本工程采用商品混凝土,预计24 h滑升高度为3 m,依此计算,设定达到混凝土出模强度(0.3 MPa)的时间为10 h,并要求商品混凝土站按此标准配制。2)筒仓每模(300 mm高度)混凝土浇筑量为26 m3,环向长度达135 m,为了控制混凝土浇筑时间,滑模平台上设2个混凝土受料平台。3)混凝土分层浇筑,每次浇筑高度为300 mm,混凝土采用手推车倾倒入模,严禁泵管直接入模,特别是初滑阶段。4)初滑混凝土浇筑高度为900 mm,分三层浇筑,初滑时混凝土出模强度为7 h。初滑混凝土浇筑过程中提升1个~2个行程,出模后检查滑模平台和混凝土无误后转入正常滑升。5)每次振捣时,振捣棒插入上一层混凝土不超过50 mm。振捣时振捣棒严禁碰撞模板、预应力钢筋。6)混凝土浇筑顺序遵照正反交替的原则。当阳光、风对混凝土强度影响显著时,混凝土浇筑应先从向阴面、背风面开始浇筑。7)混凝土出模强度控制在0.3 MPa,现场表现为滑升时混凝土有沙沙之声,出模混凝土用手指压能压出指印且不坍塌,混凝土表面收光效果好。8)出模混凝土应及时收光,收光顺序宜先垂直后水平。收光后的混凝土采用养护液进行混凝土养护。

3.2.3 钢筋工程施工

1)本工程竖向钢筋为HRB335级φ 25,间距 196 mm;水平向钢筋为 HRB335 级φ 25,φ 22,间距为 100 mm;预应力筋为φ 15.2,间距为250 mm~500 mm。考虑到施工速度,本工程钢筋连接方式采用搭接。2)钢筋绑扎采用22号火烧丝,双向满扎,钢筋须绑扎牢固。3)为了保证竖向钢筋间距,设置骨架筋;墙壁钢筋保护层构造措施如图3所示。4)预应力筋安装时,防止外层塑料皮被硬物磕刮破。每束预应力钢丝束先穿完两根并与定位支架绑牢后,再穿其余钢丝束。5)扶壁柱部位处理:扶壁柱处采用特制开字架,在壁柱端头采取围圈延长与原仓壁围圈连接形成端部形状。模板采用定型钢角模(角模按设计图纸和锥度要求加工)结合钢模板沿围圈拼装。钢绞线露出部分采取填模处理,确保钢绞线露出长度、位置正确。扶壁柱阴阳角均设计成钝角,减小了滑模过程中的提升摩擦阻力。6)同圈预应力钢筋在扶壁柱中交错,两束间距50 mm,一束在上,一束在下。各圈各钢丝束交错位置要层层一致。7)钢筋绑扎完成后,须经过专检和隐蔽验收后方可浇筑混凝土。混凝土浇筑过程中设专人旁站监督,防止预应力筋遭到破坏。

3.2.4 模板滑升施工

1)模板滑升由专人负责,每行程滑升高度为25 mm,压力设定为45 kg,一个行程滑升时间设定为40 s,每次滑升都要做好滑升记录。2)爬竿接头分四层搭接,每层相错高度为1.5 m,两相接爬竿接头处采用焊接,爬竿采用φ 48×3.5 mm脚手管。3)每滑升600 mm由技术人员用水平仪抄平,并由专业测量人员观测偏扭,滑模指挥人员根据观测数据进行相应偏扭控制工作。4)模板滑升过程中应有专人检查滑升情况,重点检查各千斤顶滑升是否同步、有无异物挂住模板、滑升是否到位和千斤顶是否漏油。5)如遇特殊情况需停滑,需把混凝土浇筑到同一水平面上,视气温情况,每隔0.5 h~1 h,滑升1个~2个行程,滑升4次~5次,直至混凝土终凝脱模。6)终滑时应根据方案要求,抄平标高并把混凝土浇筑水平,后采取停滑措施,分4次~5次提升,并把平台停在指定标高。

3.3 偏扭控制措施

1)本工程煤仓直径大又是采用单仓柔性滑模工艺易发生偏扭,通过在施工中坚持“纠偏扭为控偏扭”的理念,严格贯彻“平稳、均衡、控制和一提高”的原则,取得了较好的效果。2)在滑模装置安装中严格按方案和操作规程施工,加强滑模机具安装的验收工作,特别对开字架、爬竿、滑模平台和桁架的垂直度、平整度的验收,提高安装质量确保滑模质量。3)为了放置液压站、焊机、混凝土受料斗等料具,在柔性平台上设置了8个堆料平台,平台对称均衡布置,同时合理安排人流,尽量保持平台上荷载对称均衡。4)在滑升过程中逐项检查爬竿和开字架垂直度,确保滑升基本处在平稳垂直的状态。5)根据开字架位置,将千斤顶均分为8组,在每组中设一观测点。6)根据偏扭程度将偏扭控制分为微调、中调和强调三个标准,改纠偏扭为控偏扭。当垂直偏差在10 mm~20 mm,扭转在20 mm~30 mm时采用微调;当垂直偏差在20 mm~30 mm,扭转在30 mm~45 mm时采用中调;当垂直偏差超过30 mm,扭转在超过45 mm时采用强调。a.微调主要对局部进行调整,采用局部堆载和局部千斤顶爬升不同步来调整偏扭。b.中调采取措施使千斤顶向偏扭相反方向偏斜而致爬竿倾斜调整偏扭,调整千斤顶数量一般为总数的1/4~1/2;或可采取强制千斤顶移位而调整垂直偏差。c.强调采取在仓壁上下预埋件,用导链向偏扭反方向强拉,使偏扭得到调整。

在滑模过程中尽量采用微调和中调,始终把偏扭控制在允许范围,避免采用强调导致在外观上出现突然变化不顺直。

4 实施效果

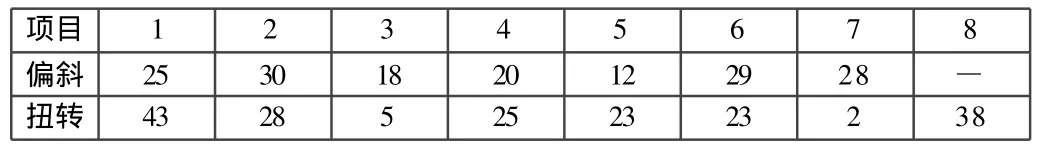

由于滑模装置设计中结合了工程结构具体特点,针对单仓大直径煤仓易偏扭变形,采取相应措施,在施工中严格按规范和方案施工,改纠偏扭为控偏扭,筒仓偏扭得到了有效的控制,滑模施工完成后,筒仓最终最大垂直位移30 mm,最大扭转位移43 mm,筒仓外观顺直光滑(见表1)。

表1 原煤仓滑模垂直、扭转记录表 mm

5 结语

对于超大直径的煤仓,采用本滑模施工技术,解决了大直径煤仓单仓滑模扭转和偏斜大的问题,同时本施工技术简单、经济、速度快,对于大直径煤仓有较高的使用价值。

[1] 夏德平,倪时华,苗志同.井塔滑模常见问题及改进[J].山西建筑 ,2008 ,34(14):126-127.