梁-膜结构微压传感器研制

2010-04-15杨梅,于炜,张莹,史煜

杨 梅 ,于 炜 ,张 莹 ,史 煜

(中国空气动力研究与发展中心四川绵阳 621000)

0 引 言

目前,大量生产的硅压阻式压力传感器,主要用于10kPa~60MPa压力范围的测量。在这样的压力作用下,采用传统平膜片的传感器输出和精度一般为20~70mv/V和0.1%~0.5%,为了实现更低压力的测量,则必须采用特殊的膜片结构。平膜结构虽然可以通过减小膜片厚度来实现很高的灵敏度,但同时也带来了严重的非线性。这种非线性是由于压力在膜片上产生的膜应力和弯曲应力的非线性造成的。对于低压的测量,虽然带有中间刚性硬芯的E型膜片结构可以实现较好的线性,但是这种膜片也具有一些缺点,例如,尺寸一般较大,制作工艺复杂,对振动敏感等。1991年Reimann提出了一种基于平面应力集中原理制作的新型硅压力传感器。笔者介绍的这种双面腐蚀形成的梁-膜结构的微压传感器的设计就是采用这种应力集中原理,芯片结构的力学特性分析及初步测试结果表明这种结构的微压传感器具有较高的灵敏度和较低的非线性,成功地实现了对微小压力的测量。

1 梁-膜结构压力传感器应变膜片结构设计

1.1 梁-膜结构的特点

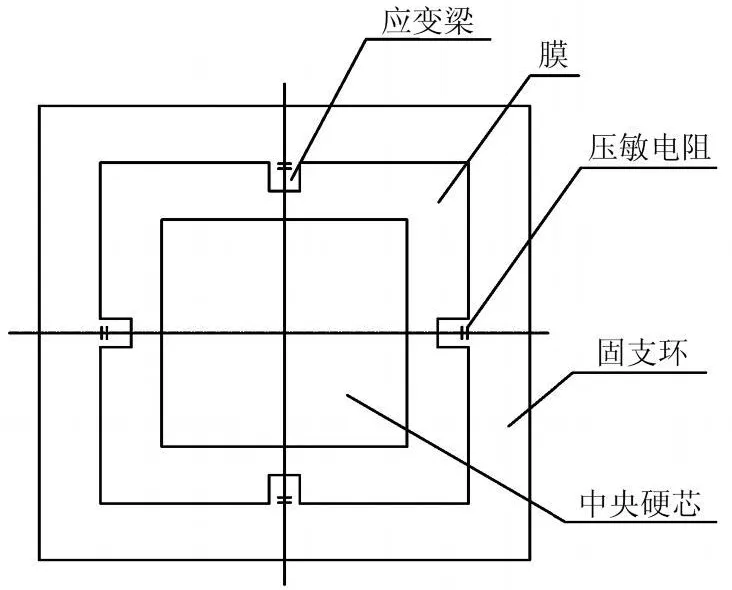

梁-膜结构膜片的结构如图1所示,它是由4个弹性梁和一个刚性中心膜构成,在这一结构膜片上,电阻按照利用横向和纵向压阻效应的原则分布在4个活动梁上。利用有限元软件ANSYS仿真计算对这一结构的尺寸、梁、膜的厚度等参数进行了详细的最优化分析并与均匀平膜结构进行比较,表明梁-膜结构灵敏度高,在膜片很薄时能有效地解决平膜片线性差的缺点,具有很好的线性度,是制作微压传感器的最佳结构。

从梁-膜结构膜片的应力分布图上可以看到,当膜片受压时,4根梁上同时产生了大小相等,方向相同的集中应力,应力曲线平直无突变,在梁的根部应力最大,由边缘至中心呈递减的梯度分布。因此,应变电阻要尽量布置在梁的根部,排列尽量集中,以避免应力梯度引起的非线性。

1.2 结构设计计算

对于带有4个矩形梁和一个刚性中心膜片的膜片结构进行有限元分析可以看到,其应力最大区域在4个矩形梁的根部位置。这种膜片上的应力分布很复杂,难于进行计算,可以计算正方形均匀平膜片的应力分布,对其灵敏度进行理论推算。

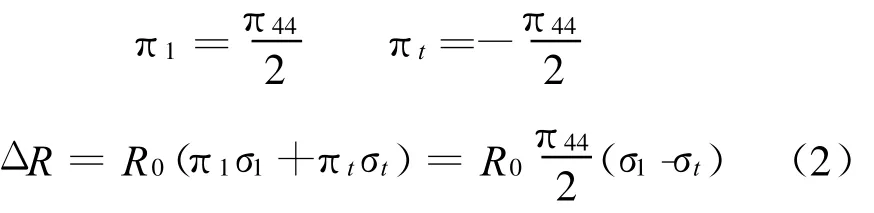

一个边长为 2a的正方膜,晶面(100),晶向(110)。坐标取在膜中心,当两边平行于坐标轴时,其纵向应力与横向应力之差的最大值即(σ1-σt)的最大值在正方形边的中点处,当4个桥臂电阻分布如图2所示时

图2 梁-膜结构硅膜片(平面图)Fig.2 Silicon diagram of the beam-film structure(plan view)

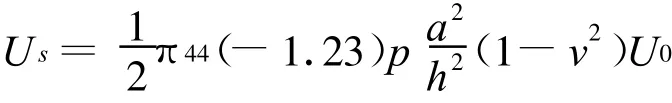

对于采用恒压源供电的全桥电路,电桥输出Us,Uo为电源电压

利用(1)、(2)、(3)式得

π44=100×10-12cm2/达因 v=0.3

设压力 P=100Pa,Uo=6V,2a=6000μ m,h=15μ m

则输出电压为Us=13.43mv

根据有限元分析,梁式结构的灵敏度应为均匀平膜片结构的1.5倍左右,那么,梁式结构输出大约为

由于理论计算对某些边界条件的简化,一般来说,预期实验测定值要比理论值大约低30%,那么预期实验值应为14mV左右。

由此可以确定,采用这种梁式结构可以获得更集中的应力,更高的传感器灵敏度和更好的线性,能用于制作100Pa这样的微压传感器。

2 制作工艺

2.1 工艺参数

材料:N型(100)无位错单晶,电阻率 p=8~10Ω.cm,衬底浓度 Nb≈6×1014/cm3,硅片厚度300μ m,双面抛光 。

工艺参数:淡硼应变电阻扩散表面浓度Ns=3×1018/cm3,结深 xj=3μ m,方块电阻为 100Ω/□。浓硼引线电阻扩散表面浓度Ns=2×1020/cm3,结深xj=3μ m,方块电阻为9Ω/ □。

2.2 制作工艺流程

硅片双面抛光→高温氧化→正面光刻→扩散电阻→一次刻孔→低温氧化→二次刻孔→淀积氮化硅→背面光刻→背面腐蚀→真空镀铝→反刻铝→正面等离子刻蚀→芯片分离→镜检筛选→压焊金丝→芯片老化→初测、筛选→封装→老化→补偿→标定。

2.3 膜片成形关键技术

(1)梁-膜结构的正面需成形硬芯、梁,由于正面形成的槽的深度只有5μ m,因此采用了等离子刻蚀工艺。

(2)梁-膜结构的背面需腐蚀形成一个深度达285μ m的腔体,利用单晶硅各向异性的特点,采用各向异性腐蚀工艺。采用综合性能指标较好的乙二胺、邻苯二酚、水组成的三元腐蚀液,称为EPW,在密闭冷却回流装置中,加热到95℃±1℃缓慢搅拌下对硅片进行腐蚀,制成均匀的硅膜片。

(3)梁-膜结构硅膜片正反面均需用光刻工艺刻蚀出所需的形状,要求正反面位置要精确对准,因此双面光刻工艺是制作梁-膜结构硅膜片的一项十分重要的工艺。

(4)梁-膜结构的正、反面结构的形成不能同时进行,必须在一面进行刻蚀时,对另一面进行保护。正面采用低温淀积氮化硅工艺在膜片表面淀积一层氮化硅膜进行保护,同时可以起到对膜片表面钝化的作用。反面保护采用二氧化硅层。

3 测试结果及分析

3.1 压力传感器测试结果

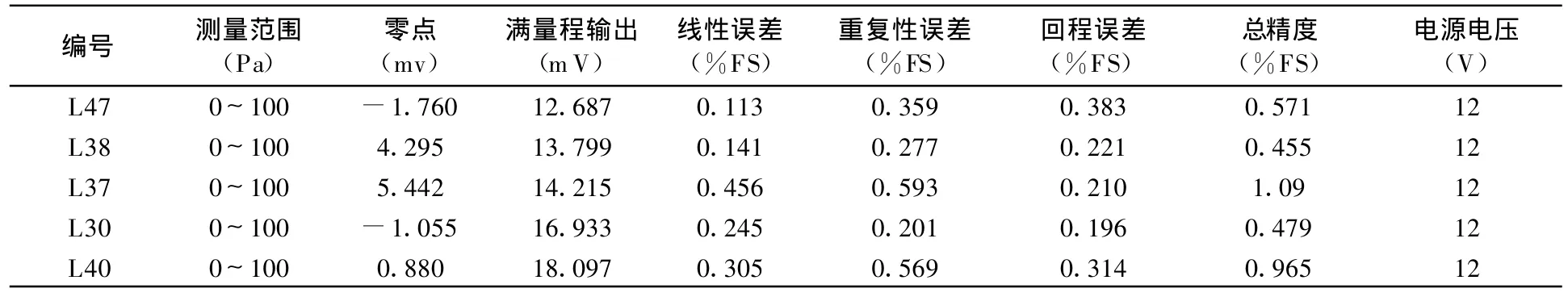

我们对样件进行测试标定,标定结果见表1。

表1 传感器样件标定结果Table 1 Performance for this transducer

3.2 梁-膜结构压力传感器主要技术指标

外形尺寸:直径20mm,长60mm(带管嘴);测量范围:0~100Pa;满量程输出 :12mV ~18mV;线性误差:<0.5%F.S;重复型误差:<0.6%F.S;总精度:1%F.S;零点漂移:<0.2%F.S/h;零点温度漂移:<0.5%F.S/℃。

3.3 试验应用

低速风洞模型气动力试验,必须作洞壁干扰修正,一直采用英国德鲁克公司的100Pa压力传感器进行洞壁测压。该传感器的技术指标为:测量范围:0~100Pa;满量程输出:10.395 V;线性误差:0.035%F.S;迟滞误差 :0.312%F.S;重复型误差 :0.521%F.S;总精度:0.687%F.S。我们研制的传感器的技术指标接近该指标,风洞试验结果表明,在低速风洞洞壁测压试验中,研制的100Pa梁-膜结构微压传感器完全可以替代国外传感器。

3.4 结 论

通过小批量的生产实践证明,设计是成功的,应用的新技术、新工艺是可行的。100Pa压力时,满量程输出14 mv左右,线性精度小于0.5%F.S,重复性误差小于0.6%F.S,总精度1%F.S,技术指标接近国外传感器水平,已多次用于风洞试验,目前国内尚无如此小量程的压阻式压力传感器。

4 结束语

在用于100Pa这样的微压测量时,基于“平面”应力集中原理制作的这种梁-膜结构的传感器具有灵敏度高和线性误差小的特点,与一般的结构相比,这种膜片在受到微压时即产生较大的应力集中,使传感器在测量微压时有较高的灵敏度,其特别的结构能解决一般结构膜片在很薄时由膜应力和弯曲应力产生的严重的非线性。同时,在制作应变电阻时,采用了先进的淡硼电阻,浓硼引线的扩散方式,既提高了传感器的灵敏度,又改善了传感器的温度性能和稳定性。该设计实践表明,有限元方法是用于压阻式压力传感器优化设计的一种有效的工具,同时,选择合理的结构,采用先进的工艺,才能制作出高水平的传感器。

[1]林杰.在工业应用中日趋重要的微传感器[J].仪表技术与传感器,1995,1:8-12.

[2]张炎,林鸿溢.带质量块悬臂梁加速度传感器的特殊工艺[J].传感器技术,1994.13(1):15-18.

[3]任建军,杨恒,李昕欣,沈绍群,鲍敏杭.单面多层结构硅微压传感器的研制[J].传感技术学报.1997.10(4):1-6.

[4]吴紫峰,田雷,温鹏宇.微型双岛硅膜制作中的削角补偿方法研究[J].传感器技术.1996.15(6):21-23.

[5]PUERS B,SANSEN W.Compensation structures forconvex conner micromachining in silocon[J].Sensor and Acttuators,1990,A21-A22:1036-1041.

[6]黄庆安.硅微机械加工技术[M].北京:科学出版社,1996.