φ 5m立式风洞结构设计

2010-04-15祝长江虞择斌刘政崇

祝长江,吕 波 ,虞择斌,刘政崇

(中国空气动力研究与发展中心,四川绵阳 621000)

0 引 言

φ 5m立式风洞是我国第一座大型立式风洞,它的建成填补了我国立式风洞的空白。开口单回流形式且垂直布置的大尺寸风洞结构是该风洞结构的显著特点、也是该风洞与常规低速风洞结构的重要区别。笔者将针对φ 5m立式风洞结构特点主要介绍其结构设计,而与常规低速风洞结构设计相似的部分在此不再赘述。

1 风洞简介

1.1 风洞型式及部段组成

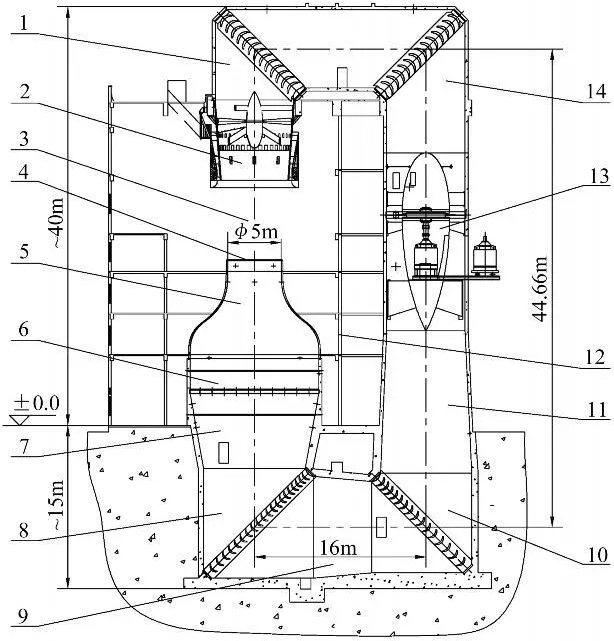

该风洞为开口单回流形式、垂直布置,是一座由风扇驱动的开口单回流低速风洞,气流在试验段内由下向上运动。如图1所示,风洞结构由第一扩散段(含减振环和阻尼器)、第二扩散段、第三扩散段、第四扩散段、第一拐角段、第二拐角段、第三拐角段、第四拐角段、风扇段、稳定段、收缩段、开口试验段(模型试验区)等部段组成。

1.2 风洞主要尺寸

(1)回路中心线尺寸:44.66m(高)×16m(宽)。(2)圆形开口试验段:φ 5m。(3)最大截面内尺寸:φ 12m。(4)最大外形尺寸:高约55m、宽约27m。

2 风洞结构设计

该风洞结构设计的关键技术问题是:洞体结构的稳定性、洞体结构材料的选择、第一扩散段悬置结构方案的确定、大型结构构件的安装、定位和联接、大型设备(特别动力电机)维护保养等。

2.1 结构材料的选择

该风洞采用钢、玻璃钢和砼的混合结构。回流道内的四个拐角导流片组件、第一扩散段壳体、风扇段内件(除外壳体外)、收缩段前后连接构件等为钢结构,收缩段、一扩减振环和阻尼器调节片、风扇叶片为玻璃钢结构,其余部件为砼结构。钢结构多数采用Q235A材质,蜂窝器采用不锈钢。

玻璃钢结构具有密度小、易成型、强度较高等特点。

砼结构质量大、抗压性能好、吸振性好,通过模板初成型,面抹水泥砂浆精成型,成型精度高,且造价较低。由于风洞洞体结构大部分采用砼结构,便于风洞洞体结构与试验厂房结构有机统一在一起,统一设计、统一施工,较好地解决了风洞洞体结构的稳定性问题、洞体悬臂结构的支撑问题、洞体结构与试验厂房结构间的温度变形的补偿问题(风洞洞体采用钢结构时温度变形的补偿问题解决较困难)等。同时,大量的风洞砼洞体表面防腐简单、可维护性好。

该风洞结构材料的选择,充分利用了钢结构、玻璃钢结构和砼结构各自的优点。在这样的混合结构中,砼结构(包括洞体与厂房)现浇为一整体,完美地解决了开口式立式风洞结构稳定性问题。钢结构通过焊接与砼结构中的预埋件连接,使得钢结构的安装调整比较简便,玻璃钢结构则通过螺接与钢结构连接。

图1 φ 5m立式风洞结构Fig.1 The structure of the φ 5m vertical wind tunnel

2.2 砼结构洞体设计

该风洞洞体主要采用砼结构,为解决洞体结构稳定性问题,设计时将风洞砼洞体结构与试验厂房土建结构连成整体。试验厂房土建结构对砼洞体起作支撑作用,增加了砼洞体横向刚度和稳定性,特别是砼洞体悬臂部分支撑在试验厂房土建结构上,与试验厂房土建结构形成有机的统一体,有效解决了风洞洞体悬臂结构的支撑、洞体结构与试验厂房结构间的温度变形的补偿等问题。

在垂直布置的风洞中,风洞的中心线平面位于竖直平面内,因而高度尺寸较大,通常都将风洞洞体的一部分埋入地下,将洞体埋入零标高以下的部分高度称之风洞洞体的埋深。风洞洞体的埋深不宜过小,也不宜过大。埋深过小,不仅增加了施工高度、建筑物高度和等级、各种梯台高度、试验人员和设备进出的高度,而且洞体轴向载荷产生的倾覆力矩也大,增加了基础投资。埋深过大,使地坑太深,增加了地下工程的投资,同时防水处理也较麻烦。综合该风洞建设地点的地质、地貌、地下工程防水设计的情况,进行充分的技术经济比较后,确定了该单回流立式风洞洞体埋深约为15m、地面上建筑约为40m。

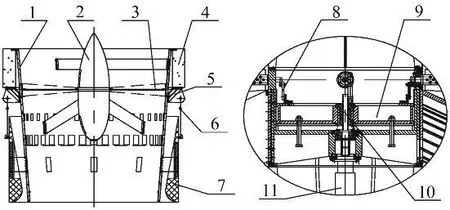

2.3 第一扩散段设计

第一扩散段悬置于试验大厅内,如图2所示,由壳体、减振环、减振环移动调节机构、阻尼器、斜撑、防护网等组成。该部段结构设计特点,一是减振环在调试阶段可上下移动;二是阻尼器调节片可绕自身轴线逆时针方向旋转90°,无级调节。故要求该段结构侧向稳定性好、重量轻、刚度大、运动件调节简便可靠。据此,采取了以下措施:

图2 第一扩散段结构Fig.2 The structure of the first diffuser

(1)壳体采用框架蒙皮钢结构,减振环采用框架蒙皮玻璃钢结构,最大限度降低了该段的重量,从而降低了该段对砼圈梁的承载要求,也降低了减振环移动机构承载能力;

(2)通过该段壳体出口法兰与试验厂房砼圈梁上端的钢预埋件焊接,上游壳体加撑与圈梁下端面预埋件焊接,从而使扩散段固定,保证了该段的侧向稳定性;

(3)由于减振环仅在调试阶段需要移动,采用了简单的吊装移动装置,当减振环升降到所需位置时,通过锁紧定位装置定位和锁紧。该结构既简单、又经济;

(4)阻尼器调节片由伺服电机驱动,通过丝杆螺母副、活塞,将电机的旋转运动转化为活塞的直线运动,再通过安装在活塞顶面的曲柄连杆机构将活塞的直线运动转化为调节片绕自身轴线的同步旋转运动。调节片可沿逆时针方向旋转90°,并在任意位置自锁。

2.4 拐角导流片组件设计

为了保证拐角导流片的加工和安装精度,将导流片设计成由椭圆环壳体、导流片、横隔板、圆弧板等组成的导流片组件结构,整体吊装安装。导流片组件安装时通过预埋件支撑、调节、定位后将导流片组件椭圆框与预埋钢板焊接固定。浇注混凝土椭圆筒体时,将待浇注砼结构中的钢筋与导流片组件椭圆框上所开的孔牢固地捆绑成一体,后进行椭圆筒体的浇注。

垂直布置风洞拐角导流片与一般风洞拐角导流片相比有如下特点:

(1)与水平风洞相比,导流片在壳体中是横置,相当于梁,自重影响大,刚性差;

(2)与暂冲式风洞相比,开车时间长,回路温升大,热影响大;

(3)与全钢结构风洞相比,材料的热膨胀系数差异大。

针对以上特点,设计中采取了如下措施:

(1)将导流片设计成为由导流片本体与椭圆环壳体、横隔板等组成的导流片组件,保证了导流片的加工和安装精度;

(2)各导流片采用框架蒙皮结构,尽可能提升刚度而减小自重;

(3)各导流片两端均设置有2个销轴,与椭圆框壳体采用活动销连接,使导流片在椭圆框内可自由伸缩,实现温度补偿;

(4)组件中设置横隔板,与导流片、椭圆环焊接,提高导流片组件的强度和刚度。

2.5 蜂窝器设计

蜂窝器由隔框、蜂窝单元、前后整流罩、挡块等组成。蜂窝器通过隔框焊接固定在砼结构预埋件上。蜂窝器平置、刚性差,这也是该风洞结构的特点。为增加蜂窝器的刚度,设置隔框将φ 12m的圆形截面分成若干个框格,多个蜂窝管形成蜂窝单元,安装在隔框框格中,通过挡块固定,隔框加强板通过前后整流罩整流,减少流动阻力。

2.6 阻尼网、速度网设计

(1)阻尼网

常规风洞阻尼网竖向布置,而该风洞的阻尼网则是水平布置。阻尼网结构设计的关键在于网的固定与张紧。阻尼网由丝网、压板、U形夹头、螺杆和调节螺母等组成。丝网采用压板压紧,通过调节螺杆头上的螺母,使丝网固定和张紧。

(2)速度网

收缩段出口设置一层速度网,以实现试验段模型区域风速的正碟型分布。速度网由固定环、模型捕获网、速度型丝网等组成。速度型丝网紧贴在模型捕获网下,依靠模型捕获网支撑,而模型捕获网则固定在收缩段出口的固定环上,实现了速度网的张紧和固定。

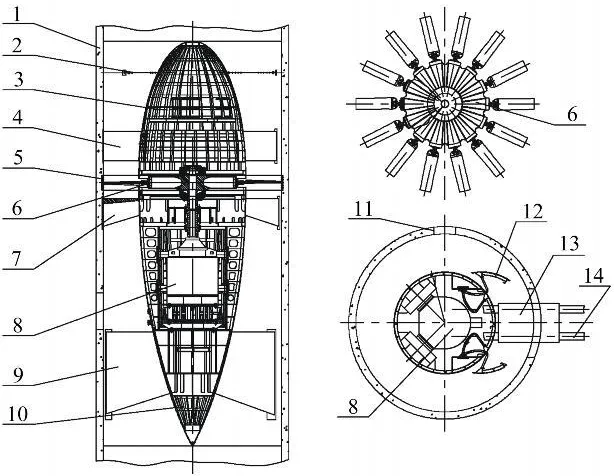

2.7 风扇段设计

如图3所示,风扇段由砼结构壳体、电机、头罩、尾罩、镶木段、转子、止旋片、支撑片等组成。电机为立式交流变频电机,电机额定功率1800kW、额定转速360r/min。转子直径为φ 7.3m,其叶片为14片,叶片采用玻璃钢材质。前支撑片9片、止旋片13片、尾支撑片8片。

图3 风扇段结构Fig.3 The structure of the fan sections

头罩通过前支撑片与风扇段砼壳体上的预埋件连接,支撑头罩重量和承受部分气动载荷,同时头罩头部设置6根张线,解决头罩侧向稳定性问题。尾罩通过止旋片和尾支撑片与风扇段砼壳体上的预埋件连接,支撑风扇段其余内件的重量和承受主要气动载荷。

电机采用强迫风冷,冷却风由2个尾支撑片进入,3个尾支撑片排出。另3个尾支撑片布置测控管线和油冷管线。

该风洞中,风扇段位置较高,且受风扇结构的限制,风扇各部件的维护与保养较困难,特别是动力电机。对于电机,既考虑了日常维护,也考虑了整体移出维修或更换的可能。设计时在尾罩上布置一小门(0.9m×1.5m),用于电机的日常检查与维护保养,同时在尾罩上布置一大门(2.8m×4.1m),砼外壳体相应位置留有一大孔洞,孔洞由红砖砌成。当电机需要整体移出维修或更换时,可将孔洞的红砖移走,铺设临时导轨,再从地面架设一平台达到电机高度位置,将电机移至洞体外。另外,在镶木段开一个0.51m×0.51m的叶片维修孔,需要维修时,叶片可通过该孔取出。

2.8 收缩段、减振环设计

该风洞中的收缩段及减振环均为垂直安装,选择玻璃钢作为两构件的材质。由于收缩段、减振环两构件尺寸较大,分别将收缩段、减振环设计成分块结构。两构件在工厂制作、装配,检查合格后拆卸,运至安装位置再进行组装。这样便于运输、吊装、保证质量,且可在其它结构施工完成后进行现场安装,解决了因交叉施工而延长工程建设周期的问题。

3 结 论

(1)采用钢、玻璃钢和砼相结合的混合结构形式,充分利用了上述材质各自的优点;

(2)风洞砼洞体与试验厂房一体化设计,较好地解决了垂直风洞洞体结构稳定性问题,同时风洞洞体悬臂结构支撑问题得以较好的解决;

(3)较好地解决了第一扩散段在试验大厅内悬置、结构构件的安装定位和调整及联接等问题、施工实践证明该风洞结构设计工艺性好;

(4)采取的结构维护措施设计周密,特别是动力电机维修措施,增加了设备可维修性,解决了后顾之忧;

(5)风洞调试和流场校测结果达到设计指标、风洞运行可靠,证明风洞结构设计思路正确、措施得当。

[1]伍荣林,王振羽,等.风洞设计原理[M].北京航空学院出版社,1985.

[2]刘政崇,廖达雄,董谊信,等.高低速风洞气动与结构设计[M].国防工业出版社,2003,

[3]刘政崇,彭强,陈吉明,等.立式风洞设计关键技术探索与实验研究[J].空气动力学学报,2005,23(1):68-70.