汽油液膜喷射和圆喷射雾化过程的PIV测量对比研究

2010-04-15王志强董素荣

刘 刚,汪 洋,许 翔,王志强,董素荣,皮 俊

(1.军事交通学院汽车工程系,天津 300161;2.天津大学内燃机燃烧学国家重点实验室,天津 300072;3.军事经济学院襄樊分院,襄樊 441118;4.军事交通学院训练部,天津 300161)

0 引 言

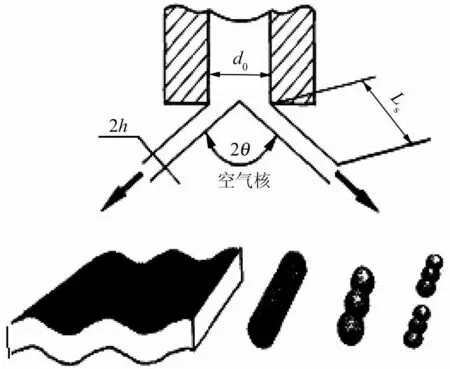

喷雾过程是将液体通过喷嘴喷射进入气体介质中,使之分散、并破碎成小颗粒液滴的复杂力学过程[1,2]。喷射液体的破碎雾化过程大体分为圆形射流(简称圆射流)和液膜射流两种形式[1]。圆射流以连续实芯液体的形式从喷嘴喷出,受外界气体的扰动作用,其表面会形成一定模式的振动波,表面波的振幅逐渐扩大,最后破裂成液片和大颗粒液滴,典型代表如孔式喷嘴喷射,主要应用于车辆发动机、锅炉、航空航天运载工具等领域[1];在车辆发动机领域,由于双孔喷油器直接平行喷射两束距离很近的液柱,雾化过程缓慢,贯穿距离较长,且喷射量较大,一般多用在进气道喷射汽油机上。液膜射流以呈环状空芯锥形液膜的形式从喷嘴喷出[2],液膜受外界气体的扰动作用而在其表面形成相对强烈的振动波,波幅逐渐增大并在射流的顶端破碎成线、带或环状,随后破碎成大量细小液滴,最终完成雾化过程,其雾化程度与喷嘴的设计有直接关系,代表喷嘴主要有轴针式喷嘴、涡流喷嘴和转杯式喷嘴。图1为高压涡旋喷油器喷射出的油膜破碎和雾化的原理图[3],燃油从喷孔喷出后经切向狭缝伸展成空心圆锥形的燃油薄膜,厚度为2h,喷嘴处的初始喷角为2θ,长度为Ls。液膜射流广泛应用于制衣、雾化干燥、雾化冷却、农业灌溉、燃气轮机和航天推进器等领域[1],在车辆发动机领域,涡旋喷嘴主要依靠喷孔周围的切向狭缝来形成燃油喷射的切向速度分量,把压力能有效转化成旋转力矩,从而一方面促进了雾化,另一方面又限制了油束的贯穿距离,故在缸内直喷发动机上得到了广泛的运用[3,7]。

图1 燃油薄膜破碎的基本原理Fig.1 Schematic diagram of the shattering process of oil-film

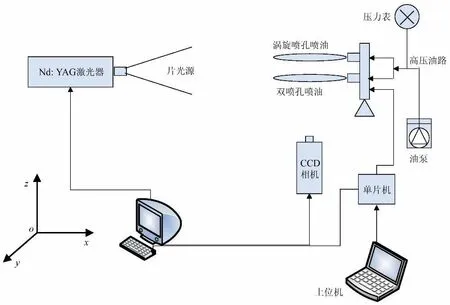

图2 实验装置示意图Fig.2 Sketch of the experimental facilities

目前对圆射流和液膜射流液体破碎雾化机理的研究,以理论方面的研究居多,且还处于积累发展阶段[4~6],主要是进行建立在纳维-斯托克斯方程基础上的线性稳定性理论分析,结果具有很大的局限性、不稳定性。学界的最终目标是采用非线性稳定性理论,得到基于雷诺方程的非平行圆射流或液膜射流喷射进入可压缩气流中的时空模型[1]。本实验在国内首次利用粒子图像速度仪(PIV)测量研究了在相同喷射压力下涡旋和双孔两种典型喷嘴的射流过程,通过对比实验可加深对液膜和圆喷射两种喷射模型雾化机理的认识,为理论研究提供有力依据和参考。该PIV设备的工作模式为二维、双幅/双曝光,对相隔一定距离,布置在同一轴线上的涡旋喷嘴喷油器(属液膜射流)和双孔喷油器(属圆射流)的喷射雾化过程进行拍照分析。由于汽油的挥发性较好,雾化良好时粒子平均直径一般为微米量级,可以基本满足作为PIV测量的示踪粒子的条件,不用再挑选添加示踪粒子添加剂;同时,由于PIV图像的直观可视化,还可直接得到喷雾锥角、贯穿度等重要参数,方便得到喷雾宏观结构参数。但是目前由于PIV技术的局限性所限,评价雾化质量的参数--索特平均直径[1]不能直接测量得到。

1 实验装置及方法

如图2所示,实验装置大体可分为喷油系统,单片机控制系统,上位机,以及PIV主机四个部分,喷油环境为封闭室内室温环境。

喷油系统由盛有汽油的封闭容器、浸入其中的直流电机油泵、塑料密封管路、压力表以及水平固定在同一竖直支架上的两个喷油器组成,上面的为涡旋喷孔喷油器,下面的为双喷孔喷油器;两个喷油器都布置在支架中心线上,支架竖直中心线与地面垂直并经过两喷油器的喷孔中心,两喷油器的几何中心线相距65mm。喷油装置参数如表1所示。

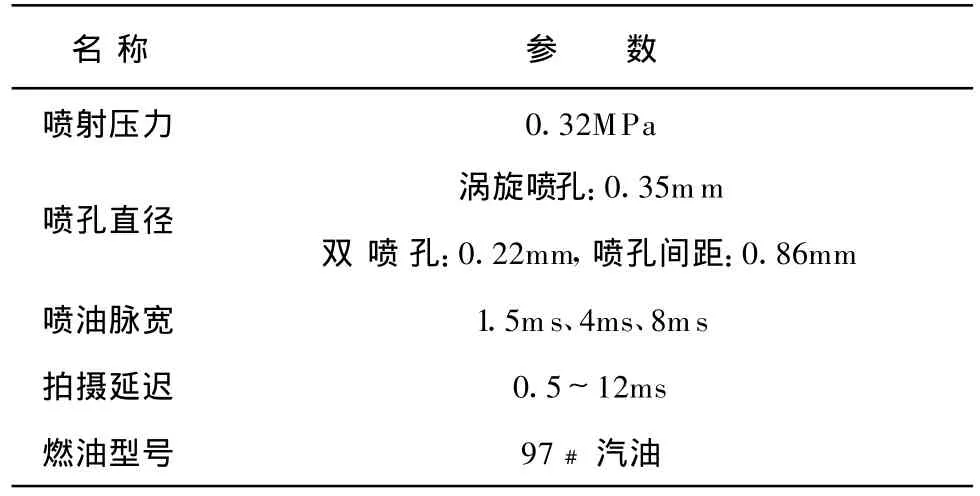

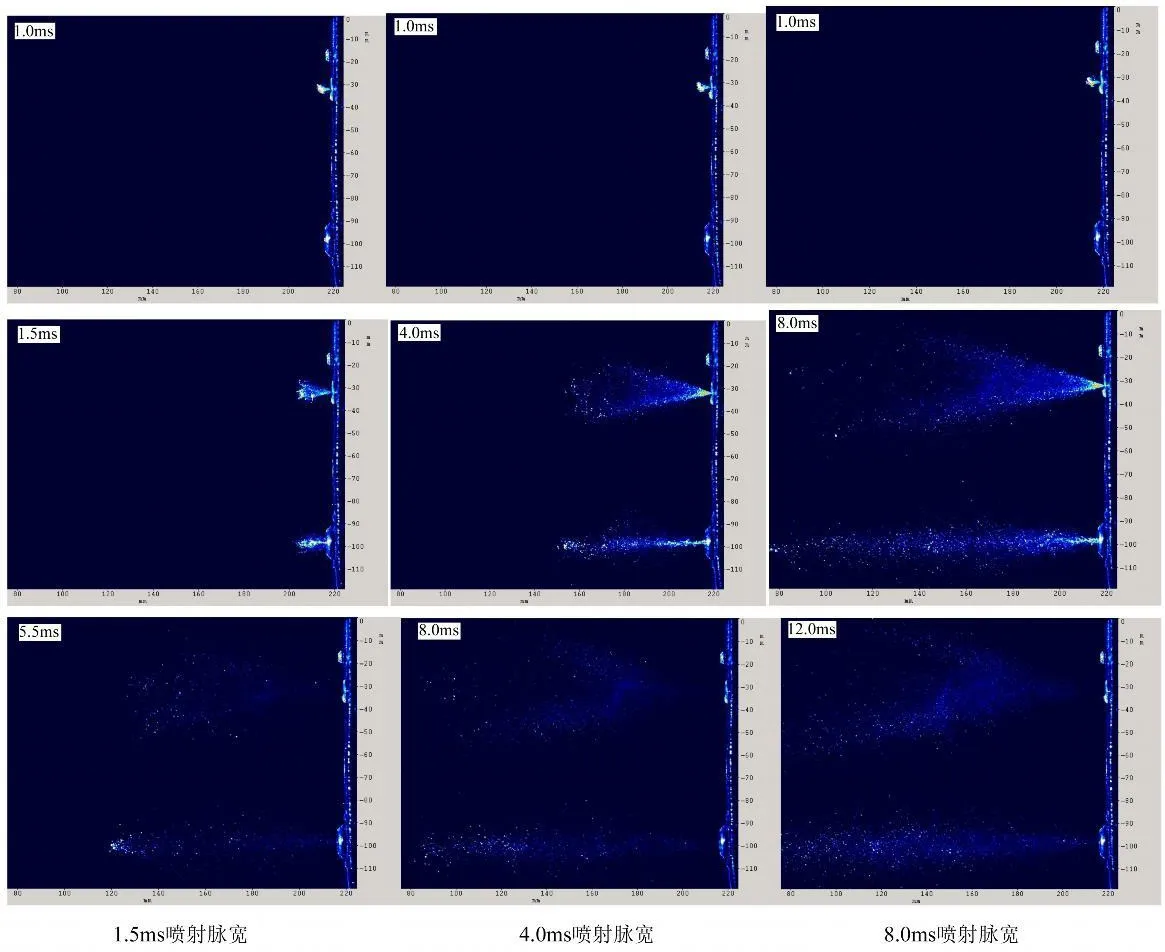

表1 喷雾装置参数Table 1 The parameters of spray facilities

PIV系统参数如表2所示,实验前水平调整激光器,使光轴与两喷油器中心轴平行且穿过两喷嘴中心连线的中点,激光器镜头端距竖直支架水平距离约为2.5m,调整激光片光源方向和厚度,使其竖直切过两喷孔的喷孔中心,且光片厚度约为1~2mm;实验开始时,调整并设置PIV系统dt为 30μ s,接通汽油泵电源使其工作,油路中的压力迅速升高,当油压升至固定值并保持不变时,压力表显示为0.32MPa,开启单片机电源和上位机界面开始进行喷油实验。首先由上位机同时发送喷油脉宽信号(ms)和PIV拍摄延迟信号(ms)给单片机,单片机同时触发两喷油器的执行机构和PIV主机的程序定时单元(PTU)进行工作;两喷油器的驱动机构接受喷油脉冲信号同时进行喷油;Nd:YAG双脉冲激光器和CCD相机则在主机PT U的控制协调下按照延迟信号进行闪光和拍摄。

表2 PIV系统参数[8]Table 2 The parameters of the PIV system[8]

2 实验结果分析

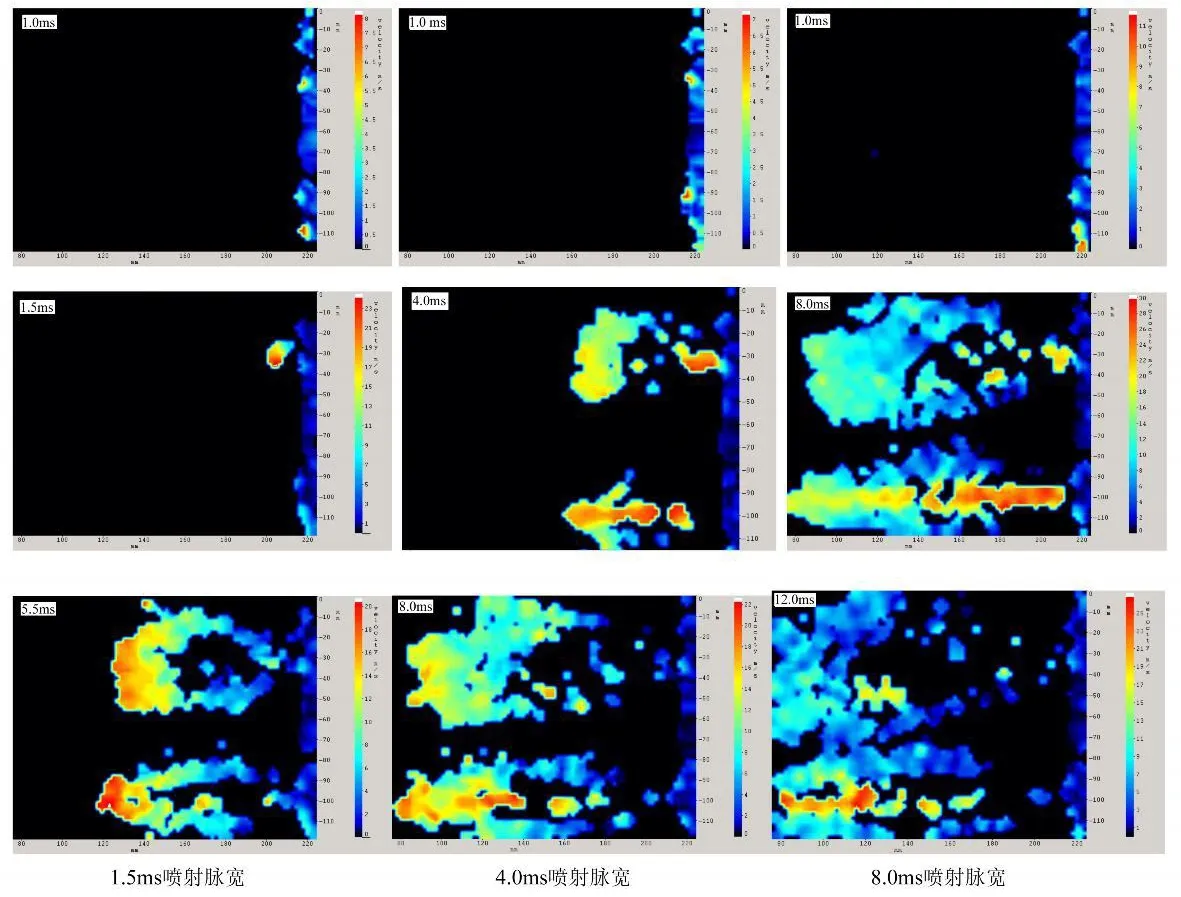

为便于了解不同喷油量(由喷射脉宽决定)下两种喷油器喷油破碎雾化的情况,在相同的喷射压力0.32MPa下,分别设定喷射脉冲宽度为1.5、4和8ms,并将两个喷油器集中在一幅画面中拍摄,以便进行对比分析。

以上三竖列图片,拍摄的是两种喷孔在喷射脉宽分别为1.5、4和8ms的破碎雾化图像,每种脉宽的喷油过程都选取3个时刻的图像进行对比,即喷射开始后1.0ms(第一横排),喷射脉宽结束时刻(分别为1.5、4、8ms)(第二横排)以及喷射脉宽结束之后 4ms(分别为5.5、8、12ms)(第三横排)。从上面各图可以看出:

第一横排图片,三种喷油脉宽下的喷油情况基本相同,上部的涡旋喷嘴已喷出一小段锥形油膜,前锋被空气碰撞振荡已经有轻微的破碎,但与油锥主体之间没有明显的分离,而下部的双孔喷嘴还没有油柱超出突台的外缘。

第二横排图片,最左边1.5ms的图片上,上部的涡旋喷嘴喷出的完整空芯油锥继续扩大,与其在1.0ms时相比长度有所增加,而下部的双喷嘴在较短的0.5ms内,已有油柱喷射出来,其喷出的实芯液柱长度比同时刻涡旋喷孔射流长度远了约2mm,达到了15mm,故射流最大速度大约为30m/s,说明双孔射流速度明显比涡旋射流快;同时,相比涡旋喷嘴,双孔喷嘴出来的油柱以及已经雾化的油滴粒子都集中分布在射流中心线上,油膜连接比较完整,雾化效果则较差;中间4ms和右边8ms喷射脉宽图片跟前面1.5ms时图片相比较,主要特点不变,变化较明显的是随着喷射时间延长,射流前锋的贯穿距离进一步扩大,破碎和雾化质量进一步变好,具体表现为,上部涡旋射流的油锥前锋以及外缘部分的油膜破碎和雾化很均匀,射流发散的程度和效果很好,越接近喷嘴油膜越完整和连续,从油嘴到油束前锋,油膜破碎雾化的程度是逐渐加深的,而下部双孔射流的贯穿距离和最大速度明显比涡旋喷孔大,喷射的方向性较强,高速的油雾粒子基本上都密集地分布在喷油中心线上;当设定的喷油脉冲结束时,在0.32MPa的压力下,4ms喷油脉宽的贯穿距离,涡旋射流为66mm,双孔射流为70mm,8ms喷油脉宽下涡旋射流为130mm,双孔射流为143mm,可见,不论涡旋还是双孔射流,在一定的喷射压力下,喷射结束时的贯穿距离与喷射脉宽基本呈正比关系。

图3 涡旋和双喷孔喷雾破碎雾化过程对比图Fig.3 The competitive photographs of the spray process of the swirl injector and the double-jet injector

第三横排图片,可以看出喷射脉宽为1.5ms的雾化效果最好,两喷嘴射流都基本上全部分散破裂为小油粒,4ms次之,8ms的最差,明显看到上部涡旋喷嘴的空芯油锥和没完全破碎的大块油膜;同时,无论哪种喷射脉宽,就其喷射效果来讲,涡旋射流油束的发散和雾化程度均优于双孔射流,这是由液膜射流和圆射流的固有属性决定的。

图4是由PIV系统自带软件计算得出的与上面照片一一对应的雾化粒子速度场分布云图,颜色由冷变亮代表了速度值由小变大。由图可以看出,涡旋射流粒子的速度分布比较膨胀和分散,而双孔射流的高速粒子集中在中心线上(与浓度分布规律一致);相同时刻,双孔射流雾化粒子的速度绝对值最大值大于涡旋射流;在喷雾过程中,两种喷嘴都存在相同的规律:喷射过程中越靠近喷嘴出口处的区域速度绝对值越大,而停喷之后,喷雾高速区都集中在喷雾的前锋。

由于PIV分析软件对喷雾粒子速度场空间位置的分析精度小于毫米量级[8],且实验在封闭室内室温环境下进行,环境干扰很小,可以应用PIV计算分析软件的标定功能标定照片中贯穿距离和实际长度之间的对应关系,进而分析比较两喷嘴的贯穿距离。图5是在0.32MPa喷射压力,4ms喷射脉宽之下,涡旋射流和双孔射流的贯穿距离随喷射时间的关系曲线。从图中可以看出,喷射刚开始时,涡旋射流贯穿距离明显高于双孔射流;随后,双孔射流贯穿距离迅速上升并与涡旋射流基本一致,喷射脉宽结束之后显著高于后者。

图4 涡旋和双喷孔喷雾破碎雾化过程速度场分布云图Fig.4 The speed-field nephograms of the spray process of the swirl injector and the double-jet injector

图5 涡旋和双喷孔喷油器油束的贯穿距离随喷射时间的关系Fig.5 The relationship between the spraydistances of the swirl injectorand the double-jet injector and the spray time

下面对喷射过程的冲量进行近似计算并与图5试验结果进行比较分析。孔式和涡旋喷嘴的结构特点[9]可分别归纳为流体力学中定义的薄壁孔口和收缩管嘴[10],其对应的流速系数Cv分别为0.97和0.96,流量系数Cq分别为0.62和0.95,97#号汽油密度为0.737kg/L,由伯努利方程可以推导出喷嘴外缘处射流的速度公式(1)和体积流量公式(2)[10]

设整个喷射过程喷射压力始终不变均为0.32MPa,喷射阻力为零,通过计算可得,双孔喷嘴和涡旋喷嘴外缘处射速分别为28.58m/s和28.28m/s,体积流量分别为1.39×10-6和2.69×10-6m3/s,则在4ms喷射脉宽结束时刻,双孔喷嘴和涡旋喷嘴分别喷射的燃油质量分别为4.1和7.93mg,于是在整个喷射过程中,双孔喷嘴和涡旋喷嘴喷射的动量变化量△P(即冲量 I)分别为4.1mg×28.58m/s=117mg.m/s和7.93mg×28.28 m/s=224mg.m/s。

由此可知,在相同的喷射压力和喷射脉宽下,涡旋喷嘴射流的喷射质量和冲量应该高出双孔喷嘴约一倍,但是在喷射过程压力不变以及喷射阻力为零的假设下得出的。实际情况下,喷射初期,高喷射动量的涡旋射流的贯穿距离明显大于双孔射流;但随着时间的发展,在4ms喷射脉宽结束时刻,由于空气阻力,振荡、发散的涡旋喷嘴射流消耗了大量的喷射动量,同时,涡旋射流切向速度分量也占用了部分喷射动量,这些动量的耗散导致了喷射贯穿距离迅速下降并与双孔射流保持一致;在喷射脉宽结束之后,由于空气阻力的进一步增加,振荡和发散的程度也越来越强烈,涡旋射流的贯穿距离逐渐小于双孔射流。由以上试验和理论分析可知,针对试验所用的喷嘴,在相同的喷射压力和喷射脉宽下,虽然涡旋射流的冲量比双孔射流大,但由于空气阻力和自身振荡发散等因素影响,喷射脉宽结束之后,双孔射流速度和贯穿距离反而明显高于涡旋射流。这进一步证实了相同条件下圆喷射的贯穿距离和喷射速度要高于液膜喷射的理论依据。

3 结 论

应用PIV技术对喷射压力为0.32MPa,喷射脉宽为1.5、4和8ms的涡旋喷孔喷油器(0.35mm)和双孔喷油器(2×0.22mm)射流雾化过程进行了对比研究,得出以下规律:

(1)雾化粒子浓度场分布方面,涡旋射流的油锥前锋以及外缘部分的油膜破碎均匀且雾化很好,喷射发散的程度和效果很好;越接近喷嘴油膜越完整和连续,从喷嘴到油束前锋,油膜破碎雾化的程度是逐渐加深的。双孔射流雾化的油滴粒子都集中分布在喷射中心线上,油膜连接比较完整,雾化效果较差,但喷射距离明显比涡旋射流大,且喷射的方向性较强,雾化粒子基本上都密集地分布在喷油中心线上;

(2)速度场分布方面,涡旋射流雾化粒子的速度分布比较膨胀和发散,而双孔射流的高速粒子集中分布在中心线上(与浓度分布规律一致);且相同时刻,双孔射流雾化粒子的速度绝对值的最大值均明显大于涡旋射流;在喷雾过程中,两种喷嘴都存在相同的规律:喷射过程中越靠近喷嘴出口处的区域速度绝对值越大,而停喷之后,喷雾高速区都集中在喷雾的前锋;

(3)不论涡旋还是双孔射流,在一定的喷射压力下,喷射结束时的贯穿距离与喷射脉宽基本呈正比关系,且在相同的喷射压力和喷射脉宽下,由于空气阻力及自射振荡发散等因素影响,喷射结束后双孔射流速度和贯穿距离明显高于涡旋射流。

以上结论证明涡旋喷射和双喷孔喷射过程的喷雾特征完全符合其所对应的理论喷射类型——液膜射流和圆射流 。

[1]曹建民.喷雾学研究的国际进展[J].长安大学学报(自然科学版),2005,25(1):82-85.

[2]严春吉,解茂昭.空芯圆柱形液体射流分裂与雾化机理的研究[J].水动力学研究与进展,2001,16(2):200-208.

[3]高剑,蒋德明,廖世勇,等.缸内直喷汽油机高压涡旋喷油器的油束模型[J].西安交通大学学报,2003,37(9):898-902.

[4]LIAO Y,JENG S M,JOG M A.Instability of an annular liquid sheet surrounded by swirling airstreams[J].AIAA Journal,2000,38(3):453-460.

[5]YI Shi-jun,XIE Mao-zhao,CHEN Bai-xin.The breakup and atomization of a viscous liquid jet[J].ACTA Mechanica Sinica(English Series),1996,12(2):122-134.

[6]YANG H Q.Asymmetric instability of a liquid jet[J].Physics of Fluid A,1992,4(4):681-689.

[7]蒋德明,内燃机燃烧与排放学[M].西安:西安交通大学出版社,2001.

[8]Flow Master Manual[M].G¨ottingen :LaVision,2002.

[9]曹建明.喷雾学[M].北京:机械工业出版社,2005.

[10]张也影.流体力学[M].北京:高等教育出版社,1999,326-336.