脉冲爆震发动机孔板型气动阀工作特性实验研究

2010-04-15严传俊

邱 华 ,严传俊 ,熊 姹

(西北工业大学能源与动力学院西安 710072)

0 引 言

脉冲爆震发动机(Pulse Detonation Engine,简称PDE)是一种利用间歇式或脉冲式爆震波产生推力的新概念发动机,其以特殊的结构和工作原理,提供了相对传统发动机不能提供的优越特性。然而脉冲爆震发动机非定常的工作特点决定其进气系统工作的非稳态特性,爆震室压力的周期振荡必然会影响发动机的正常进气过程,Ma等人[1]对美国海军研究生院无阀吸气式脉冲爆震发动机[2]进行仿真计算表明,发动机起爆后压力波向上游回传,最终破坏稳态进气时上游建立的结尾正激波,即模拟来流条件被破坏;法国Dominique等人[3]对其单管吸气式PDE试验件进行了试验研究,其采用纹影系统观测了发动机进口气流变化,试验发现当点火起爆后,压力波会从发动机进口传出。为有效隔离爆震室压力脉动对进气道的影响,出现了各种气动阀结构,如超声速隔离型气动阀[2]、中心锥型气动阀[4]、双轴向旋流加直流气动阀[5]及迷宫型气动阀[6]。需要指出的是,当前气动阀结构形式仍不成熟,当发动机采用气动阀进气形式时,压力波回传对进气道影响要远远高于预期。为实验研究各种气动阀在高反压作用下的实际工作特性,建立了一套针对气动阀的基础试验器,通过流动显示及压力测量研究了热态试验下爆震室点火后孔板型气动阀结构的气动特性,基于数据分析得到了气动阀的若干工作特点,为脉冲爆震发动机气动阀的设计提供了指导依据。

1 试验设备及测量方法

试验在如图1所示的60×60mm的方形管中进行,试验装置由进气混合段和点火爆震段组成,其中进气混合段长715mm,点火爆震段长1915mm,全长2630mm,增爆装置为同底面间隔100mm的10×10×60mm条形障碍物,上下底面交错布置。该试验器两侧面(图1中上图)为观察窗安装位置。来流空气经φ 70mm柔性管,通过圆变方部件整流,由图1中左侧向试验器供给空气。

图1 试验装置示意图Fig.1 Schematic of experimental setup

试验采用自适应供油方式,以汽油为燃料,燃油雾化采用图2所示改进的锥面轴向喷射气动雾化喷嘴,燃油从试验器上端面喷油点位置引入,加压空气从下端面喷油点位置引入,来流经前锥进行导流,燃油喷射点距点火位置240mm。

图2 改进后的气动雾化喷嘴结构Fig.2 Improved air-assisted atomizer

传感器安装在试验器上表面沿流动方向均布,间隔100mm。实验使用的传感器测量位置如图1下图所示,进气混合段装有5个压阻式压力传感器(P1~P5),自振频率可以达到1MHz;点火爆震段使用了两个传感器安装位置,分别是第13和18两个位置(P6、P7),P7位置距点火位置1.6m,该位置装有压电式压力传感器,用于判定爆震波的形成并进而选择工作状况。

流场观察采用高速阴影系统,阴影系统的主球面反射镜直径300mm,焦距3000mm,光源采用500W氙灯。实验中采用的高速摄像机为PhantomV7.2,最大像素为800×600,该像素下拍摄速率最大为6680fps,调整像素大小则可以改变最大拍摄速率,系统最大拍摄速率为200000fps。曝光时间可调,最小2μ s,给出的时刻都是在曝光积分结束的时刻。

2 孔板型气动阀试验研究

2.1 64×φ 5mm孔板试验研究

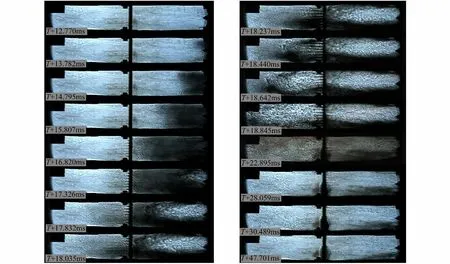

光学试验在如下工作状态下进行:连续供油供气,供油量5.0ml/s,空气量128kg/h,工作频率4Hz,60mm×60mm方形孔板位于进气混合段3和4位置之间,其上均布64个孔径为5mm的通孔。图3给出了头部进气流场的阴影图,其中采集时刻T为点火触发时刻,图片左端为进气端,右边为爆震室,图中右侧三角形为雾化喷嘴的锥体。

从图3中可以观察到,在试验器点火 12.7ms后,由于混合物点火爆炸引起的前传压力波动,观察段右端开始出现向左流动的黑色气团(应为油雾团),此气团的反向流动速度约为50m/s(根据帧间流场差异计算),并在点火后 15.8ms开始穿越孔板;1ms后,观察段右端出现明亮燃烧火焰,其沿黑色气团向上游传播,并加速了黑色气团向上游流动的速度,火焰传播速度在孔板前约为140m/s,火焰通过孔板后其传播速度上升到250m/s,其亮度也大大增强(图中18.6ms时),并迅速扩充到整个观察段,此后气流始终向上游流动,直到点火后22.8ms时,气流开始向下游流动,在点火后25ms左右,观察段出现由左向右传播的压力波束,这加速了气流正向流动的速度。需要指出的是在47.4ms时,观察段右侧出现向左飞射的燃油小颗粒,同时右端附近有灰色气团开始向上游流动短暂时间,主要是因为试验器向外排除燃烧产物造成其内气体过渡膨胀,从而在出口产生由试验器下游向上游传播的压缩波,最终导致观察段右端灰色气团的脉动流动。

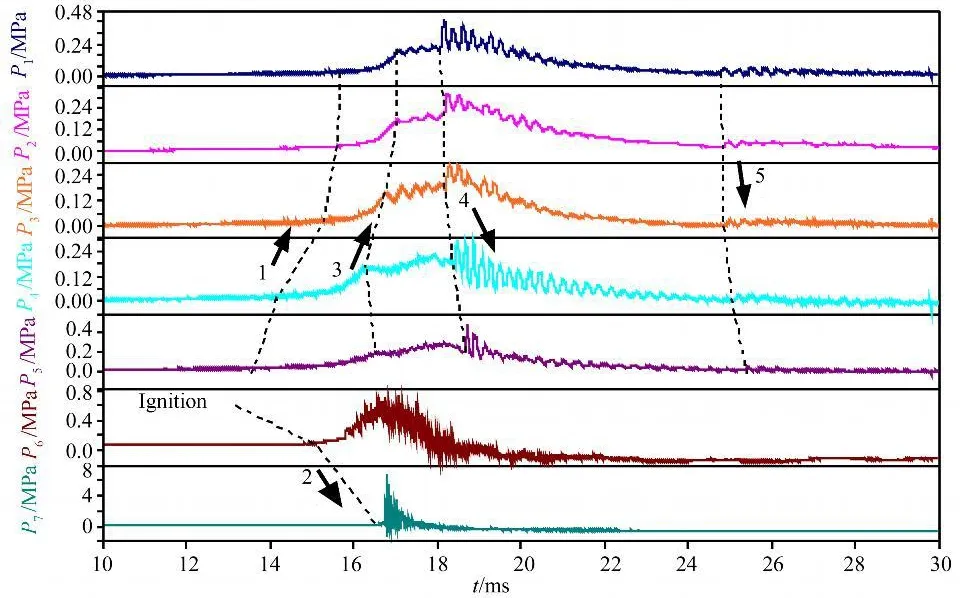

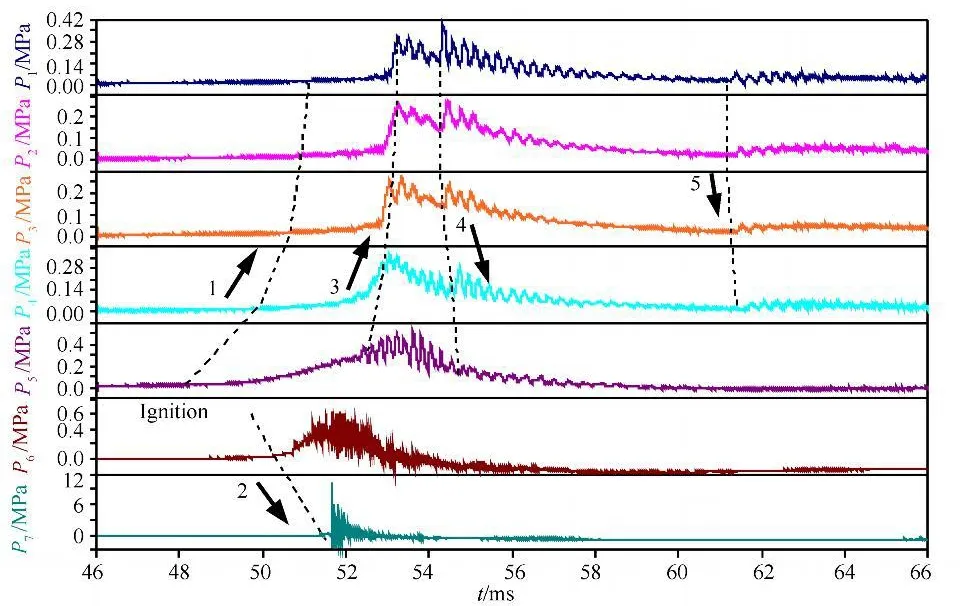

图4给出了试验器7个不同位置测量的压力曲线,最后一个压力传感器 P7的压力峰值达到了7MPa,其上升沿大约为10μ s,说明此时已经产生了充分发展的爆震波。从压力曲线可以看到,一个点火爆震过程存在5个压力波动方向,火花塞点火之后,在火花塞下游某位置生成局部爆炸,产生同时向上游(沿虚线1)和下游(沿虚线2)传播的两组压力波束,向下游传播的压力波束,经障碍物及燃烧放热最终转变为爆震波从试验器出口传出。第3个压力波动(沿虚线3)首先出现在压力测点P4和P5之间,其向上下游传播,当该波动经过测量位置后,压力曲线变化趋于平坦,P1位置平台压力为0.19MPa。此后在18.5ms时P1~P3位置出现剧烈的压力波动,P1位置压力峰值达到0.42MPa,该压力波束沿虚线4向下游传播。最后一次压力波动出现在25ms左右,其沿虚线5从试验器上游向下游传播。

图3 64×φ 5mm孔板试验阴影图(左侧为试验器进口)Fig.3 Shadow image of 64×φ 5mm porous plate(inlet on left)

图4 64×φ 5mm孔板试验压力曲线Fig.4 Pressure history of 64×φ 5mm porous plate

为进一步了解孔板气动阀的工作特性,图5给出了在同一工况下进气混合段自发光高速摄影图像,其右侧为试验器进口。从前2幅图像可以看到,局部爆炸首先出现在喷油嘴前锥附近,并产生向上下游传播的蓝色火焰,在此火焰传播的过程中,蓝色火焰面内出现了一些亮度很强的红色燃烧区,火焰面蓝色区域应该是大分子氧化阶段,温度在1100K以下,而后面明亮的火焰区才是最终形成CO2和H2O的高温反应区。随着红色火焰面逐渐增强,蓝色火焰消失,最终在前传蓝色火焰下游形成向上游传播的高亮度红色火焰;当红色火焰穿越孔板时,孔板担当起射流点火的作用,蓝色火焰开始进一步放热燃烧,即图5中第5和6图对应时间段,最终整个观察段内蓝色火焰消失。

图5 64×φ 5mm孔板试验自发光图像(右侧为试验器进口)Fig.5 Image of spontaneous light of 64×φ 5mm porous plate(inlet on right)

结合图3~5,可以分析得到在整个点火爆震过程中头部的流场变化经过如下过程:当火花塞点火后,在其下游某处发生局部爆炸形成向上游和下游传播的燃烧波,向下游传播的燃烧波最终在P7和P6间某位置形成爆震波从试验器出口传出,该爆炸形成的向上游传播的压力波束沿图4虚线1传播,由于压力波动较小,这一变化很难从阴影图中分辨出来;随着下游压力的增加,试验器内气流开始反向流动,此反向流动带动燃油液雾向上游流动,从阴影图来看,此燃油液雾对应的就是初始前传的黑色雾团;另一方面前传燃烧波传到喷嘴附近时,由于此区域极度富油,燃烧强度减弱,在喷嘴前锥附近,油气混合趋于合理,混合物二次爆炸在此发生,形成向两方向传播的蓝色火焰(弱火焰),对应的阴影图应是图3中17.3ms右端较亮区域,蓝色火焰沿油雾向上游传播,提高了油雾反向流动的速度及图4中压力曲线上升的速度(虚线1和3之间);当蓝色火焰或图3阴影图中的燃烧火焰越过测量位置时,测量位置的压力趋于平坦(虚线3和4之间);前传蓝色火焰形成的虚线3压力波动在上游某处反射,形成向下游传播的压力波束,该波动即如图4虚线4所示;红色火焰穿越孔板时,孔板担当起射流点火的作用,孔板前蓝色火焰进一步放热,最终变为淡红色火焰;对于图5中前传高亮红色火焰,由于其光强较高,在高速阴影摄像时会出现较弱的彩色自发光;此后试验器出口传来膨胀波,燃烧产物向外排出,试验段压力减小(虚线4和5之间);孔板前蓝色火焰的二次放热产生向上游传播压缩波在进气管道某处反射最终形成图4中虚线5所示的压力波动。

2.2 64×φ 3mm孔板试验研究

作为对比,这里也对64×φ 3mm方形孔板进行了试验研究,其在观察段的安装位置与φ 5mm孔板相同,试验工作状态:供油量 5.1ml/s,空气量 122 kg/h,工作频率4Hz。

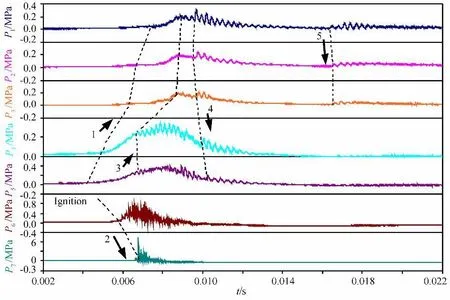

图6 64×φ 3mm孔板试验压力曲线Fig.6 Pressure history of 64×φ 3mm porous plate

图7 双孔板试验阴影图(左侧为试验器进口)Fig.7 Shadow image of double porous plate(inlet on left)

试验拍摄了φ 3mm孔板结构气流流动阴影图并同时测量了各位置的压力,分析表明,火花塞点火后,φ 3mm孔板结构的气流流动过程与φ 5mm孔板是基本相同的,故这里只给出图6所示的其各点压力变化曲线。在该结构下初始也有黑色油雾团从喷嘴下游方向流动,但由于其孔板阻塞比的增大,故从φ 3mm孔板流出的黑色油雾团明显减少,喷嘴前锥附近出现局部爆炸形成沿图6所示虚线3的压力波动,与图4比较可知,由于φ 3mm孔板阻塞比的增加,减小了气流的反向流量,进而减弱了最初从孔板穿越的弱火焰强度,故P3位置感受到虚线3的压力波动要落后于φ 5mm孔板。最终弱火焰仍能传到P1位置,虚线3右边P1平台区为 0.21MPa,约1ms后,虚线 3对应压力波动在上游反射形成的虚线4所示压力波动,这一现象与 φ 5mm孔板相同,P1位置峰值压力0.31MPa;在排气过程φ 3mm孔板也有虚线5所示的排气二次波动。由以上分析可知,从压力曲线表现来看 ,相比 φ 5mm 孔板 ,φ 3mm 孔板P1~ P3位置压力上升点推后、压力脉动时间变窄,这意味着增大孔板的阻塞比将减弱反流的气流量,同时延缓上游对下游压力波动的感应时间,但由于燃油液雾回流,其上游压力峰值仍较高。

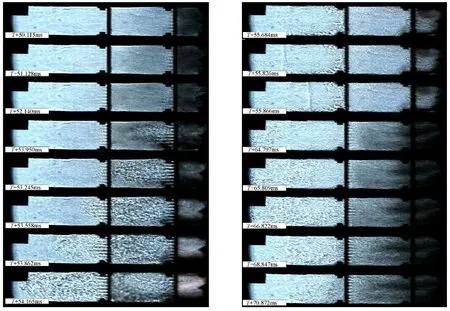

2.3 64×φ 3mm+64×φ 4mm双孔板试验研究

出于阻止燃油前传影响的目的,这里将2.2节中φ 3mm孔板后移到压力传感器P4和喷油嘴前锥之间,同时在原 φ 3mm孔板位置用64×φ 4mm 孔板替换,从而形成如图7所示的双孔板结构,观察段左侧为φ 4mm孔板,右侧为 φ 3mm孔板,试验工作状态与前相同,即:供油量 5.0ml/s,空气量 124kg/h,工作频率4Hz。

从图 7前3幅阴影图可以看到,观察段右侧φ 3mm孔板阻隔了部分黑色油雾团的方向流动,但仍有部分油雾团向上游流动(φ 3mm孔板左侧灰色区域)。与前面单孔板不同的是,对于双孔板结构,由于φ 3mm孔板的阻隔作用,蓝色火焰由喷嘴下游向上游传播,而P4位置位于该孔板上游,从而形成如图8虚线3所示的压力波动传播方向。另一方面当蓝色火焰穿越孔板向上游传播的过程中,由于双孔板的阻隔作用,其传播速度要小于单孔板结构,同时φ 3mm孔板下游部分燃烧产物经过二次放热形成明亮火焰也穿越了φ 3mm孔板,但火焰穿越小孔形成了射流点火的作用,加剧两孔板间的燃烧放热,从而形成如图7中54.1ms所示的球状压力波,该压力波迅速穿越φ 4mm孔板,追改上了前传的蓝色火焰并加快了其燃烧放热的过程,从而导致P1~P5位置压力上升速度要远高于单孔板结构。虚线3所示上传压力波在试验器上游某处反射回传,同样形成了如图8虚线4所示的后传压力波动,该波动在阴影图表现为图7中55.82ms和55.86ms时观察段左侧较明显的柱状亮条,这形成了P1位置较高的压升,P1峰值达到0.41 MPa;需要说明的是这种向下游移动的柱状亮条未在单孔板结构阴影图中发现,这主要是因为对于单孔板结构,反向流过孔板的气流量较大,燃烧放热形成较强的阴影图遮蔽住了一流动特征。

图8 双孔板试验压力曲线Fig.8 Pressure history of double porous plate

2.4 孔板型气动阀冷态试验

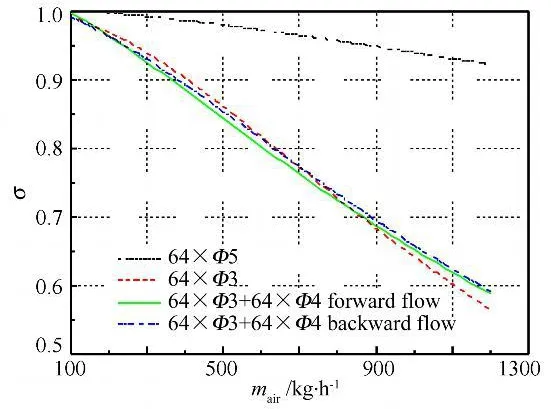

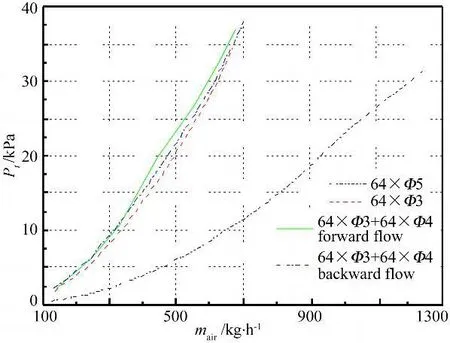

为便于分析,试验中也测量了以上三种孔板型气动阀冷流下正反向总压恢复系数及来流总压与来流流量的变化特性,如图9和10所示,对于单孔板结构,由于正反向流动近似对称,故只给出了正向流动数据。从图中可以看到64×φ 5mm孔板流阻最小,64×φ 3mm单孔板和双孔板流阻损失大,以来流流量700kg/h为例,对于 φ 3mm 单孔板和双孔板,此时对应来流总压为38kPa,其总压恢复系数约为0.76,随着流量的增大(即来流总压的增大),孔板的流阻损失继续增大,当来流流量增加1100kg/h时,总压恢复系数只有0.6,对比前面热态试验气动阀在反流发生时前后位置峰值压比可以看到,热态试验时孔板型气动阀的阻反压特性大大减落,这表明有额外的因素影响其工作特性,即燃油液雾的回流。

图9 总压恢复系数随流量变化曲线Fig.9 Pressure recovery vs air flux

图10 来流总压与来流流量变化曲线Fig.10 Inflow total pressure vs air flux

3 结 论

(1)对于全无阀式脉冲爆震发动机,发动机点火后必然产生前传的燃油液雾,对于本试验器,其表现为阴影图中的黑色雾团;同时在该燃油液雾向上游流动的过程中,其下游将紧随向上游传播的火焰,并最终点燃整段上游的可燃混合物;

(2)对于孔板型气动阀,在不存在燃烧的流场里,其具有较强的阻隔压力波动的能力,然而当其处于可燃混合物中时,较强的燃烧火焰穿越孔板时,孔板将担当起射流点火的作用,从而加速火焰的传播;

(3)增大孔板阻塞比在减弱爆震室对于进气系统的影响上是有一定作用的,但这同时将增大发动机填充时的流阻损失,进而影响发动机的可工作频率。

[1]MA Fu-hua,CHOI Jeong-Yeol,YANG Vigor.Internal flow dynamics in a valveless airbreathing pulse detonation engine[J].Journal of Propulsion and Power,2008,24(3):479-490.

[2]BROPHY C M,HANSON R K.Fuel distribution effects on pulse detonation engine operation and performance[J].Journal of Propulsion and Power,22(6):2006.

[3]DOMINIQUE P,ALBAN P.et al.Performance of a valveless air breathing pulse detonation engine.AIAA 2004-3749.40th AIAA/ASM E/SAE/ASEE Joint Propulsion Conference and Exhibit,Fort Lauderdale,Florida,2004.

[4]WANG Zhi-wu,YAN Chuan-jun,et al.Experimental investigation on a two-phase valveless air-breathing pulse detonation engine[R].AIAA 2006-4310.

[5]李建中,王家骅,范育新,等.煤油/空气气动阀式脉冲爆震发动机试验[J].航空动力学报,2005,20(5):802-806.

[6]JAMES F W.Naturally aspirated fluidic control for diverting strong pressure waves[P].United States patent:2007/0015099A1.