竹片颜色在线分拣的机器视觉化研究

2010-04-11顾学民秦现生

顾学民,秦现生,贺 峰,蔡 勇,刘 琼,宋 昕

GU Xue-min, QIN Xian-sheng, HE Feng, CAI Yong, LIU Qiong, SONG Xin

(西北工业大学 机电学院,西安 710072)

竹片颜色在线分拣的机器视觉化研究

An online machine-vision system in bamboo chips color sorting

顾学民,秦现生,贺 峰,蔡 勇,刘 琼,宋 昕

GU Xue-min, QIN Xian-sheng, HE Feng, CAI Yong, LIU Qiong, SONG Xin

(西北工业大学 机电学院,西安 710072)

为适应竹地板加工过程中竹片颜色分拣的自动化需求,构建了基于机器视觉的竹片颜色在线分拣系统。研究了竹片颜色分拣过程中的图像采集、光源照明、光学镜头等关键问题,设计了竹片颜色识别的图像处理算法和软件处理流程,并探讨了竹片颜色分拣平台的机械传送装置及分拣装置的实现,实验表明:提出的基于HIS的竹片颜色分拣算法和基于灰度均值的竹片颜色分拣算法,可实现4种以上竹片色差的颜色识别。

机器视觉;图像处理;颜色识别

0 引言

这几年我国竹地板市场发展迅速,产品深受国内外消费者欢迎。在竹地板的生产过程中,竹片的颜色分拣是竹地板选片工艺中的一道重要工序。传统的颜色分拣是靠目测挑选,人工分色效率低、误差大,每个人的辨色标准也不一致。随着竹片自动化加工水平的提高,传统的竹片颜色分拣方法已不能满足生产中快速检测和持续检测的要求。应用机器视觉检测技术,可有效提高竹片的在线检测速度、保证产品的检测质量,有利于进一步提高竹片的生产效率。

美国、芬兰、加拿大等国从20世纪80年代开始,应用机器视觉技术针对木材的无损检测进行了大量研究:加拿大Matrox公司与美国Venten公司合作开发的GS2000系统,以及芬兰Mecano公司的VDA系统已在当地的木材及胶合板加工企业中得到应用[1~3];国内,南京林业大学利用机器视觉技术研究了木材及单板的自动分级[4];东北林业大学采用机器视觉检测技术,对木材表面的色差检测进行了分析和研究;北京林业大学将机器视觉技术应用于原木的加工等。基于机器视觉的颜色分拣技术,可实现产品的无接触检测,具有可重复性好、检测效率高效等优点。但是,由于竹材自身具有的力学特性、外观,及竹质地板特有的生产工艺的限制,目前针对竹材外观颜色分级的研究不多,相关的机器视觉检测设备仍属罕见。

本文针对竹片的特点,设计了竹片颜色分拣的图像采集方案,研究了竹片颜色识别的图像处理算法,并构建了竹片的颜色分拣平台,经过实验验证,该系统可实现4种以上竹片色差的颜色识别,能够达到竹片在线颜色分拣的要求。

1 竹片图像采集单元

竹片的颜色分拣是竹地板生产过程中的一道重要工序。竹质地板是以自然竹材为原料,经截断、开条、粗刨、化学、干燥、精刨、选片、涂胶、组坯、胶合及后加工等二十多道工序加工制成的室内装修材料。概括竹质地板的生产工艺,它主要由三大步骤组成:基材(竹片)的加工、选片、基材的组合后加工。本文研究的竹片颜色分拣系统,属于选片工艺中的一道工序,主要完成对合格竹片进行自动颜色分拣。所需检测的竹片,如图1所示。

竹片长度约1000mm,宽度20mm左右,厚度4.6mm ~ 7mm;竹片的在线检测速度约1m/s;按照竹地板生产厂家的要求,需对竹片的主检测面(通常为竹片的正面或侧面)进行4~6种的颜色分类。

图1 待检测的竹片

1.1 图像采集方案

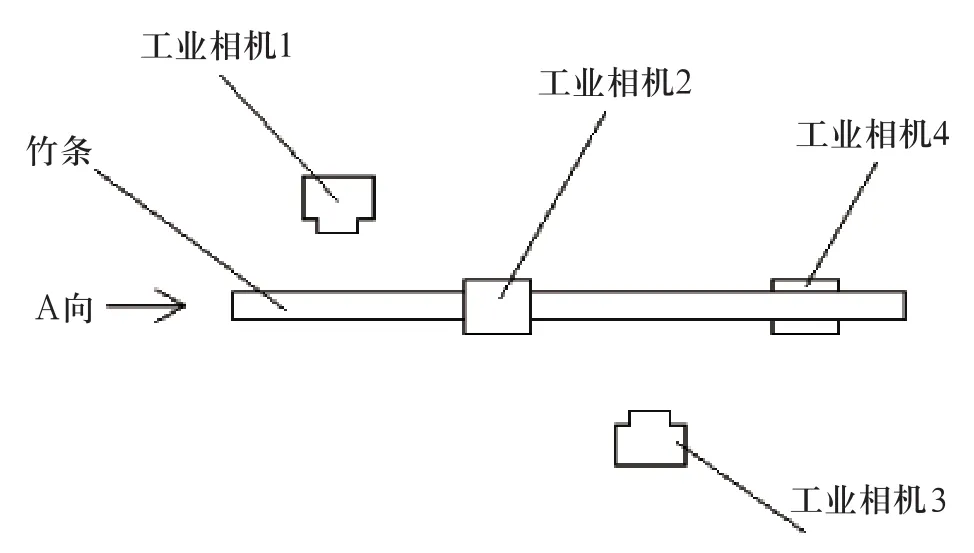

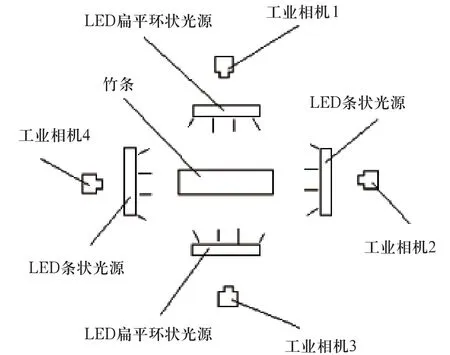

竹片图像质量的好坏直接决定了图像处理算法的难易程度,对实际的竹片在线检测结果有很大的影响。由于系统需要对竹片的四个表面做在线检测,本文采用了四部相机的图像采集方案,如图2和图3所示。

图2 四部相机图像采集方案(俯视)

图3 四部相机图像采集方案(A向视图)

图2是四部相机的检测方案示意图(光源未画出),图3是图2的A向视图。该方案采用四部工业相机,上下左右沿竹片的传动方向错位放置,相机之间错开大于一个视场宽度的距离。考虑到竹片上下表面与侧面相比面积较大,对于竹片的上下表面分别采用LED扁平环状光源照射,竹片的两个侧面分别采用LED条状光源照射。竹片通过传送机构在工作台上沿A向运动,工业相机分别对竹片的四个表面进行连续拍摄。

该方案可实现对竹片四个表面单独拍摄,能够稳定地完成竹片的图像采集,且图像采集系统构建灵活、能够适应不同尺寸竹片的图像采集。

1.2 图像采集硬件

1.2.1 工业相机及数码相机

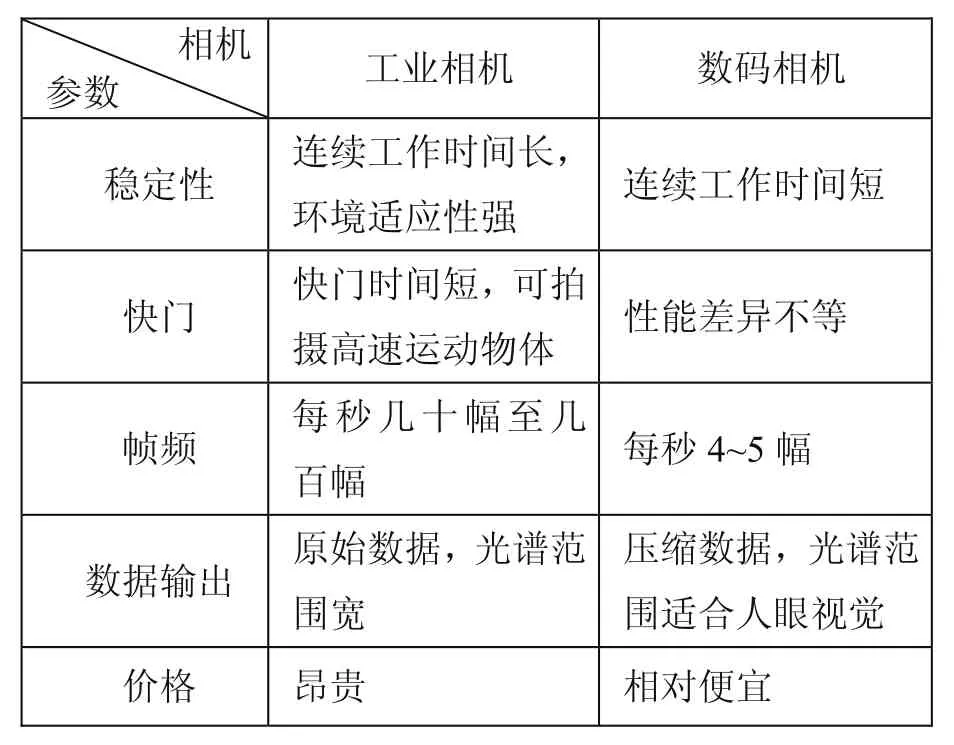

高质量的竹片图像信息是系统正确分色的原始依据。对于物体的颜色识别,目前可采用工业相机和数码相机两种图像采集装置,两者之间的差异,如表1所示。

表1 工业相机与数码相机的比较

工业相机一般适用于在线检测,可长时间地稳定工作,易于安装维护;数码相机的性能目前也达到了较高的水平:分辨率高、感光性能好、信噪比高,可用于图像的实验分析。因此,本文分别选用了工业相机和数码相机进行图像的采集。

根据竹片的尺寸特点及在线检测的速度要求,工业相机选用了:面扫黑白CCD工业相机IK030M,CCD尺寸1/3英寸,分辨率752×480,帧频为60帧/秒;彩色数码相机选用佳能A610,CCD感光芯片,分辨率500万像素。

1.2.2 光学镜头

对于工业相机,光学镜头的选配主要考虑两个因素:焦距种类和焦距大小。

光学成像镜头根据焦距种类可分为定焦和变焦两类。在档次相同的情况下,定焦镜头比变焦镜头的像差要小[5];此外,由于被测对象(竹片)的厚度、宽度变动量较小,故优先选用定焦镜头。

镜头焦距:由镜头焦距f=拍摄距离×CCD宽度/(目标宽度+ CCD宽度)可得出镜头的焦距数值。为了在电荷耦合器件芯片(CCD)上完整成像,所选的镜头焦距值应低于计算值。本文被测竹片的拍摄距离设定为200mm,视场在38mm × 50mm左右,根据确定相机的CCD型号,最终选用的镜头焦距为16mm。

1.2.3 光源

为尽可能地突出竹片的有用特征,在光源照明设计中,需考虑光源的照明方式、稳定性及光源颜色。

光源的照明方式有垂直打光、低角度打光、背光照射、同轴光照射。由于本文只做竹片表面的颜色分析,因此选用正面垂直照明方式即可。

稳定性是指光源在长时间工作下光强和光的颜色保持稳定的性能,这直接影响着竹片检测中分色任务的实现,在选用光源产品时,必须认真考虑。

光源颜色种类主要有红、绿、蓝、白。由于CCD对红色光的感光性能最好,且红色光源照射强度的稳定性好,在使用黑白工业相机时,课题组选用了红色光源;另一方面,由于白色光源可以反映物体的本色特征,在使用数码相机时,选用了白色荧光灯进行照射。

2 竹片颜色识别的图像处理算法

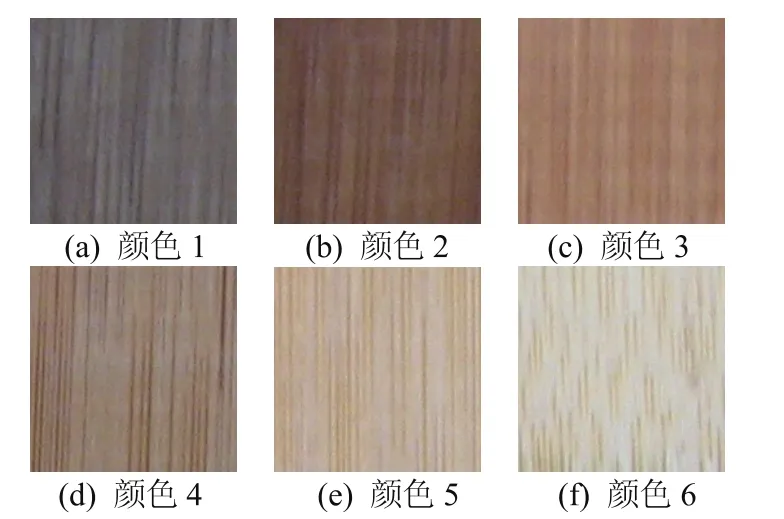

竹片颜色需要分类约4~6种,经过人工品色分选,首先确定了6种颜色类别,如图4所示。

图4 竹片6种颜色类别的图块

基于彩色图像的颜色识别技术,可识别的颜色种类多、范围广,颜色识别的精度高,可用于颜色分类级别多、检测精度要求较高的场合。而灰度图像的颜色分拣技术则多应用于产品的在线检测,可应用于颜色分类级别不多的场合。因此,针对竹片颜色分拣的特点,本文分别研究了两种竹片颜色识别的图像处理方法:基于彩色图像的竹片颜色识别方法、基于灰度图像的竹片颜色识别方法。

2.1 彩色图像的竹片颜色识别方法

彩色图像是对客观对象的一种相似性的、生动性的描述,它包含了被描述对象的颜色信息,是人们最主要的信息来源。为了科学地测定、研究和使用颜色,已经建立了十几种颜色模型,例如,RGB、HIS、Lab等等。目前,图像处理中常用的颜色分析模型主要有RGB颜色模型和HIS颜色模型。

2.1.1 RGB颜色模型特征参数分析

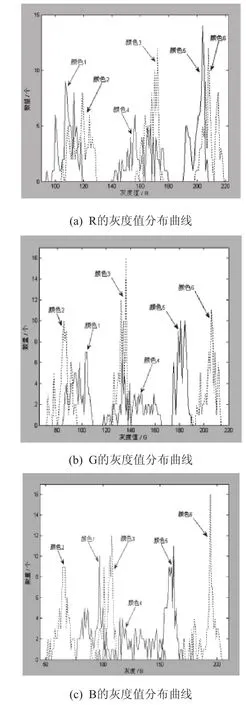

图5 竹片样本颜色的RGB分布曲线

在同一光照条件下,使用数码相机对每种样本颜色的竹片采集80幅静态图像,运用Matlab 7.0图像分析软件获取图像中像素点的RGB颜色信息值(其中,RGB三种颜色量化值的变化范围均为[0,255]),6种竹片样本颜色R、G、B值的分布曲线,如图5所示。

木雕艺术家要将传统符号“消化、吸收”,并重新将其生命注入新颖的形式构造里去,令传统雕琢技艺与新颖塑造观念并存,突出个人的内心愿望,从而引发观者的共鸣。在探索的过程中,他们尽管会面对很多困难与问题,但也会不断开启更新的空间,看到更美的风景。

2.1.2 HIS颜色模型特征参数分析

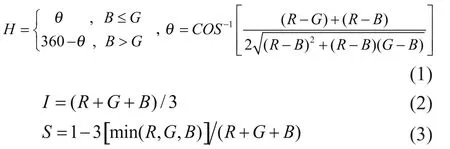

HIS模型包括三个分量:色调H(hue)、亮度I(intensity)、饱和度S(saturation)。在处理图像的过程中,通常我们获取的图像是由相机和图像采集卡采集到的,得到的图像是基于RGB模型的,进行HIS模型的图像分析,需要将图像的R、G、B成分转换为H、I、S值。从RGB转换到HIS的计算公式如下:

图6 竹片样本颜色的HIS分布曲线

其中,0≤R≤255,0≤G≤255,0≤B≤255,0°≤H≤360° ,0≤I≤255,0≤S≤1。

在本文的实验中,对采集的竹片样本图像进行H、I、S特征值的计算分析,每个特征值的分布曲线如图6所示。

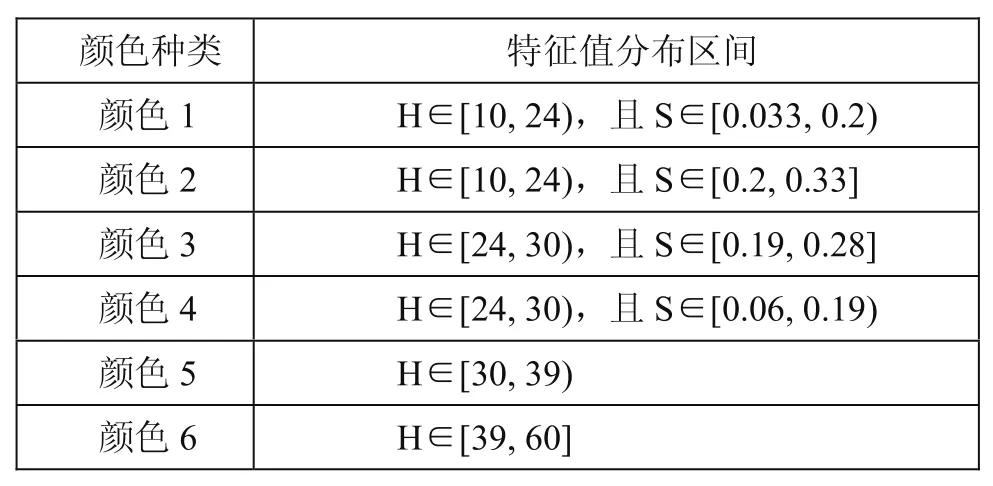

2.1.3 算法实现

对于竹片的彩色图像,通过使用RGB和HIS两种颜色模型对竹片的6种颜色样本进行分析:RGB颜色模型难以将6种颜色的竹片区分开来,而根据竹片颜色的H和S的特征值分布特点,可实现对竹片6种颜色样本的图像分类,具体取值范围如表4-6所示。此外,由于H和S受光照强度的影响较小。因此,对于彩色图像本文选用了基于HIS模型的竹片颜色识别算法,具体步骤如下:

1)对于没有缺陷的竹片图像,去除竹片图像中的背景。

2)统计竹片区域R、G、B三个分量各自的平均值。

3)依据公式(1)和(3)计算竹片区域所有像素的色调H和饱和度S的平均值。

4)根据表2进行竹片颜色种类的判断。

表2 基于HIS模型的竹片颜色分类

2.2 灰度图像的的竹片颜色识别方法

每种颜色样本的竹片采集80幅静态图像,运用Matlab 7.0图像分析工具获取图像中竹片区域的灰度值(灰度变化范围[0,255])。对于每种颜色样本的竹片图像,计算每幅图像的灰度均值GM以及所有图像灰度均值GM的平均值,每种颜色的灰度均值分布曲线,如图7所示。

图7 竹片样本颜色的灰度均值分布曲线

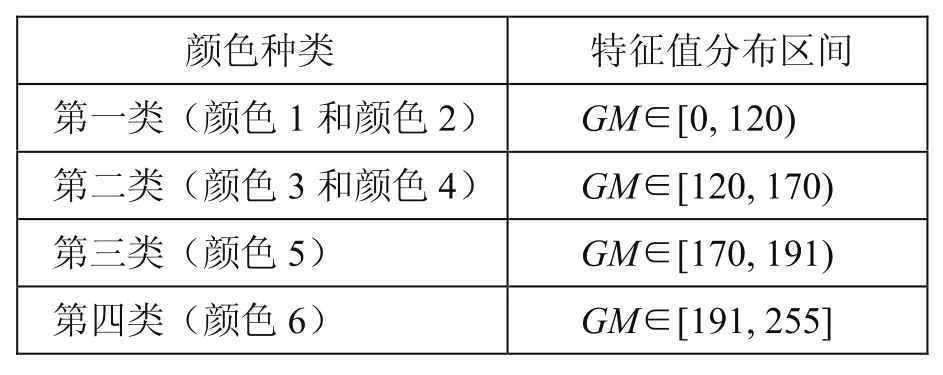

由图7可知,基于灰度均值的竹片颜色识别方法,能够将6种竹片颜色分为4类,具体每类“颜色”的灰度值分布范围,如表4所示。基于灰度均值的竹片颜色识别算法,具体步骤如下:

1)对于没有缺陷的竹片图像,去除竹片图像中的背景。

2)统计竹片区域所有像素点的灰度平均值。

3)根据表3进行竹片颜色种类的判断。

表3 基于灰度均值的竹片颜色分类

2.3 竹片颜色识别的检测流程

由于竹片长度的变化范围约1m,必须对竹片进行连续拍摄,才能进行整跟竹片的颜色判别。整根竹片的颜色识别检测流程,如图8所示,具体步骤如下:

1)获取竹片图像数据。

2)使用竹片颜色识别算法进行该幅图像的颜色识别。

3)如果整根竹片扫描结束,则进行竹片颜色的判别;否则返回Step1。

4)根据整根竹片所有图像的颜色识别结果,选择判定结果次数最多的颜色种类作为最终的竹片颜色检测结果。

3 竹片颜色分拣平台的设计

根据竹片特点及竹片在线颜色分拣的要求,构建了满足生产线要求的竹片颜色分拣平台,主要由竹片传送装置和竹片分拣装置两部分构成。

3.1 传送装置

如图9所示,竹片的传送采用凸板和上下滚轮装置实现。凸板作为各组上下滚轮装置之间的过渡;带有弹簧滑块机构的上滚轮装置作为压轮,压平竹片的挠度并配合主动轮的传动,可适应多种厚度的竹片传送;下滚轮作为主动轮,置于被测竹片的下方配合上滚轮实现竹片的传输;各下滚轮的传动方式采用同步齿形带实现。两侧限位挡块用于限制竹片的左右位移,并在其上加设了斜面装置,可防止竹片侧弯时在相机视场口引起的止动卡死。

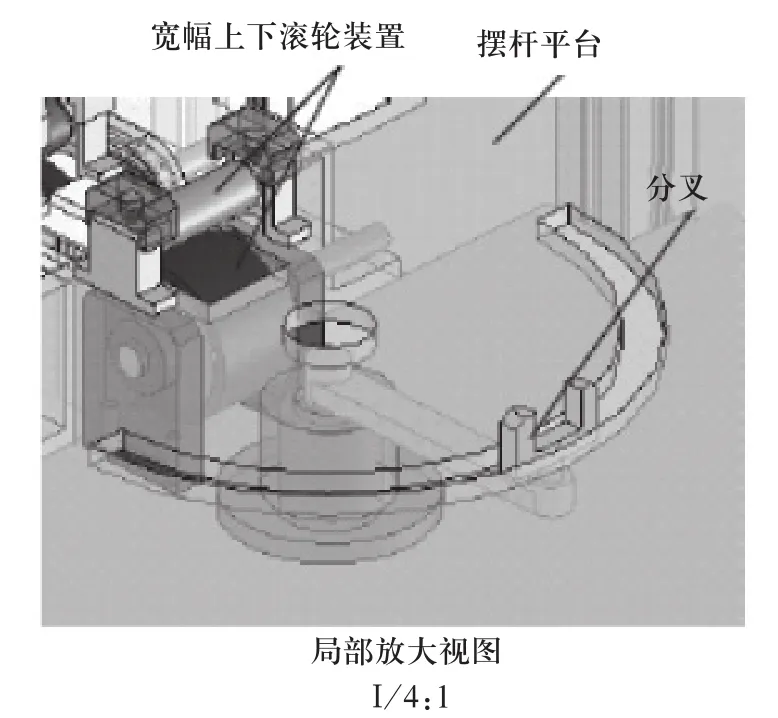

3.2 分拣装置

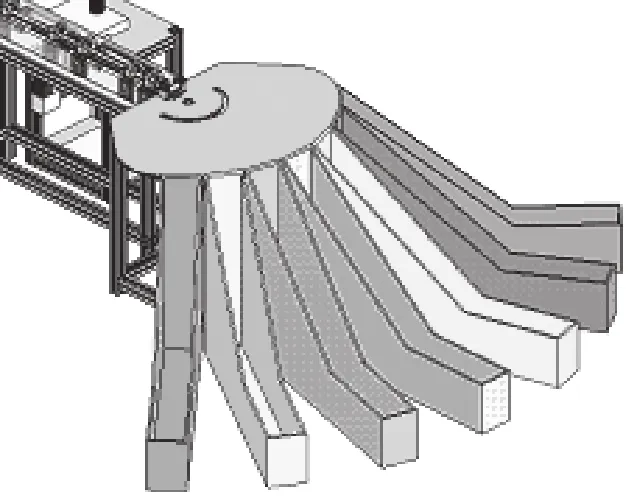

图10 竹片分拣装置

图11 竹片分拣装置

竹片分拣装置采用摆杆机构与上下滚轮装置配合实现,如图10和图11所示。分拣过程中使用摆杆机构控制竹片的传送方向,用宽幅的上下滚轮装置将竹片末端传送入摆杆分拣平台,同时适应由摆杆机构摆动带来的竹片末端的倾斜。摆杆机构由步进电机驱动。带有分拣信息的竹片运送入分拣平台,由其前方检测段的上下滚轮装置传送使其穿过摆杆上的分叉;当竹片的末端到达宽幅的上下滚轮装置时,摆杆机构转动到该分拣信息对应的料盒方向;由于摆杆分拣平台设计较短,竹片由其自身重力滑落于对应的分拣料盒中;然后摆杆机构复位(与传送方向共线)。

摆杆只需要旋转很小的角度便可实现竹片的分类,分拣动作时间短,结构简单,节省资源且分拣装置长度较小,可实现竹片的开放式收料。

4 实验验证

4.1 实验环境

灰度图像的竹片颜色识别:工业相机选用方程科技IK系列的面扫黑白CCD工业相机IK030M,分辨率调至640×480时,帧频可达60帧/秒以上,具有外触发功能。镜头选用16mm的Computar镜头,经过实验,该镜头景深可达20mm左右。照明系统采用红色LED扁平环状光源。利用此图像采集系统,对大于1m/s运动速度的竹片进行抓拍,获取的竹片图像进行颜色识别分析。

彩色图像的竹片颜色识别:由于实验条件限制,未采用彩色工业相机,本文选用了数码相机进行竹片静态的彩色图像分析。选用的相机为佳能A610,光学尺寸1/1.8英寸,图像分辨率2592×1944。

4.2 颜色识别算法实验

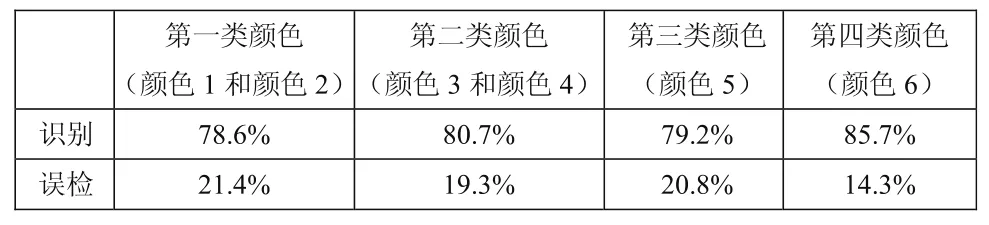

对于每种颜色的竹片,通过人工分拣,各选出20根进行实验测试。使用工业相机及数码相机分别摄取竹片图像,每种颜色的竹片各获取50幅彩色图像和灰度图像。在Matlab7.0环境下,采用本文提出的两种竹片颜色识别算法对每幅图像进行检测,结果如表5和表6所示。

表4 基于HIS模型的竹片颜色识别

表5 基于灰度均值的竹片颜色识别

由以上实验数据可知:基于HIS模型的竹片颜色识别算法检测效果较好,该方法可检测6种竹片颜色,准确率达到了88.2%以上;基于灰度均值的竹片颜色识别算法检测精度较低,可识别4类竹片颜色,准确率在80%左右。

[1] Sarigul E,Abbott AL,Schmoldt DL Nondestructive rulebased defect detection and identification system in CT images of hardwood logs [C].Review of Progress in Nondestructive Evaluation,2001(20):1936-1943.

[2] Bhandarkar SM.A system for detection and rendering of internal log defects using computer tomography [J].Machine Vision and Applications,1999,11(4) :171-190.

[3] Bhandarkar S M,Faust T D,Tang M.A computer vision system for lumber production planning[C].Proc IEEE Intl Wkshp Appl Computer Vision, Princeton,NJ,Oct 19-21,1998, 134-139.

[4] 程伟,朱典想.基于计算机视觉的单板自动分级系统设计[J].木材工业,2007,21(3):24-26.

[5] 章炜,等.机器视觉技术发展及其工业应用[J].红外,2007,27(2).

TP274+.3

A

1009-0134(2010)10(下)-0001-03

10.3969/j.issn.1009-0134.2010.10(下).01

2009-11-06

顾学民(1972 -),男,河北围场人,讲师,博士,研究方向为计算机集成制造、人工智能、作业调度。