基于PLC的步进电机式水轮机调速器PID算法的实现

2010-04-11胡华丽陈炳森廖旭升谢飞谊

胡华丽,陈炳森,廖旭升,谢飞谊

HU Hua-li1, CHEN Bing-sen1, LIAO Xu-sheng1, XIE Fei-yi2

(1. 广西水利电力职业技术学院,南宁 530023;2. 广西桥巩水电站,来宾 546119)

基于PLC的步进电机式水轮机调速器PID算法的实现

Implement PID to hydrogovernor with stepmotor drvier based on PLC

胡华丽1,陈炳森1,廖旭升1,谢飞谊2

HU Hua-li1, CHEN Bing-sen1, LIAO Xu-sheng1, XIE Fei-yi2

(1. 广西水利电力职业技术学院,南宁 530023;2. 广西桥巩水电站,来宾 546119)

分析步进电机+液压放大装置的水轮机微机调速器结构和PID控制原理,探讨数字PID的基本算法,研究以西门子S7-200PLC为控制器组成的水轮机调速器微机控制系统,介绍PLC测频的方法并通过具体程序阐述了水轮发电机组频差信号PID控制算法的实现。

微机调速器;PID;调节器

0 引言

为了解决长期困扰水轮机调速器电气/液压转换过程中的抗油污问题,上世纪90年代中期,我国开始将数控机床技术发展成熟的电机驱动技术应用到水轮机调速器中,采用步进电机驱动加机械传动部件组成的电气/机械位移转换部件代替传统的电液转换器,彻底解决了传统电调对油质清洁度要求较高的问题。在控制器方面,采用综合了计算机技术、自动控制技术和通信技术于一体,可靠性好,抗干扰能力强的通用工业控制装置——PLC作为调节控制器,在很大程度上提高了调速器的可靠性,克服了以单片机为基础的控制器可靠性低、稳定性差,以工控制机为基础的控制器成本高、体积大的不足,在中小型机组的调速器中广泛应用。

1 步进电机式微机调速器基本结构和原理

图1为常见的采用步进电机作为电气/机械位移转换的微机调速器结构框图,微机调节器经数据采集和按预定调节控制规律运算后得出控制步进电机转动的方向信号和转角脉冲信号,此信号经步进电机恒流斩波细分驱动电路控制步进电机转向、转角和转速,经滚珠丝杆螺母副将转角信号转换为机械位移信号,再经过自动复中机构、引导阀、主配压阀和主接力器等液压放大元件实现对机组导水叶开度的控制。当微机调节器故障或停电时,自动复中机构使引导阀复中,主配阀也跟着复中,接力器稳定在故障前的开度上。当需要手动操作时,只需断开微机调节器的输出,手动转动装在步进电机轴端的手轮即可。

图1 步进电机+液压放大装置的调速器结构

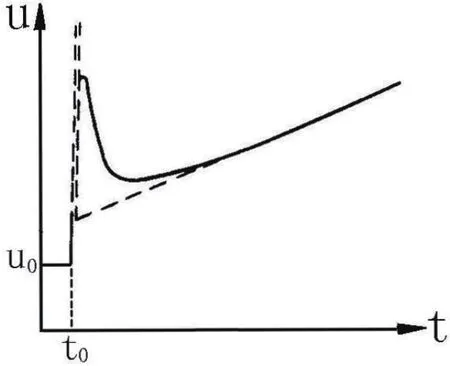

微机调节器均以PID(P—比例,Proportion;I—积分,Integral;D—积分,Differential)作为基本调节控制规律,并在此基础上进行一定的改进或采用自适应控制、模糊控制等先进控制技术来获得更好的动态品质。在调节控制规律中,比例控制(P)是一种最简单的控制方式,其控制器的输出与输入误差(如频率测量值与给定值的偏差)信号成比例关系,当仅有比例控制时系统输出存在稳态误差;积分控制(I)的输出与输入误差信号的积分成正比关系,只要存在输入误差,积分控制作用就一直存在,直到输入误差为零,因此,积分控制可消除稳态误差;微分控制(D)的输出与输入误差信号的微分(即误差的变化率)成正比关系,其根据输入误差变化的方向和大小,提前加入一个抑制误差的输出信号,以减小因调节系统存在有较大惯性而造成被控量严重超调甚至失稳。当输入误差信号在 时刻有突变时,PID的响应输出 如图2[1]实线所示。对水轮机调节系统而言,比例、积分和微分三个环节均为必须的,但从机组并网前后对调节速动性和稳定性的不同要求出发,机组并网前应具有较好的速动性,微分作用应加强,机组并网后应具有较好的稳定性,对频差信号的微分作用应减弱或取消。

图2 输入误差突变时PID响应曲线

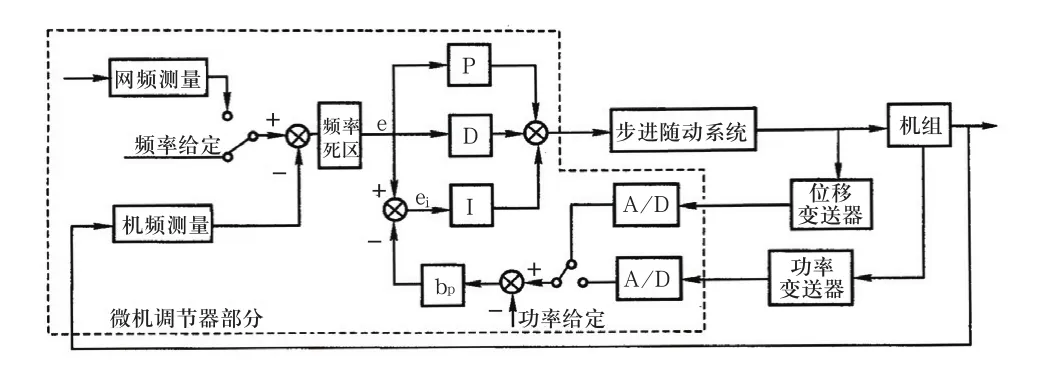

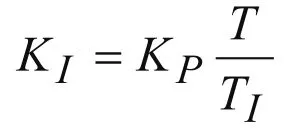

水轮机微机调节器原理如图3[2]所示。机组并网前,PID调节器以电网频率测量值为频率给定值,根据机组频率测量值与频率给定值的偏差经频率死区(也称人工频率死区,当输入频率偏差信号小于人工设定值时其输出信号为零,主要作用是稳定机组并网后的出力,机组并网前频率死区不起作用)后进行并列PID运算,并将运算结果转换为步进电机的控制信号,由步进随动系统控制水轮机导水叶的开度实现机组频率自动跟踪电网频率,快速达到与电网频率和相位同步的条件;机组并网后,机组频率与电网频率一致,此时频率给定值采用人工设定值,频率的偏差信号经频率死区判断处理后与永态反馈信号一起进行PID运算,按 设定值实现机组的有差调节。

图3 水轮机微机调节器原理图

2 PLC控制器PID算法的实现

2.1 PID控制算法原理

对于连续的PID控制算法为:

式中:KP为比例增益;TI为积分时间常数;为微分时间常数;TD为PID调节器输入偏差;e(t)u(t)为PID调节器输出。

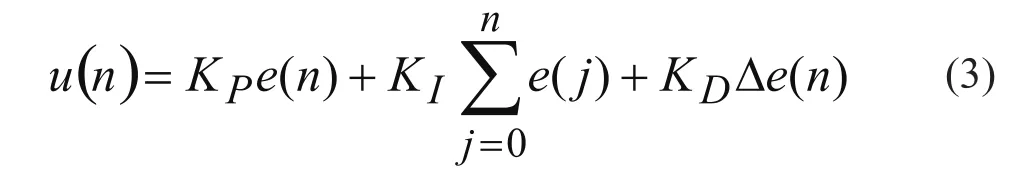

由于PLC测量频率和进行PID运算等均需占用CPU的时间,时间上不可能做到连续,而是按照循环扫描的工作方式进行。根据计算机积分和微分运算原理,在PLC的扫描周期T内,PLC用矩形积分代替连续积分,用差分代替微分,把式(1)转化为式(2)实现PID运算。

可把式(2)简化为式(3):

2.2 用S7-200 PLC实现水轮机微机调节器的PID运算控制

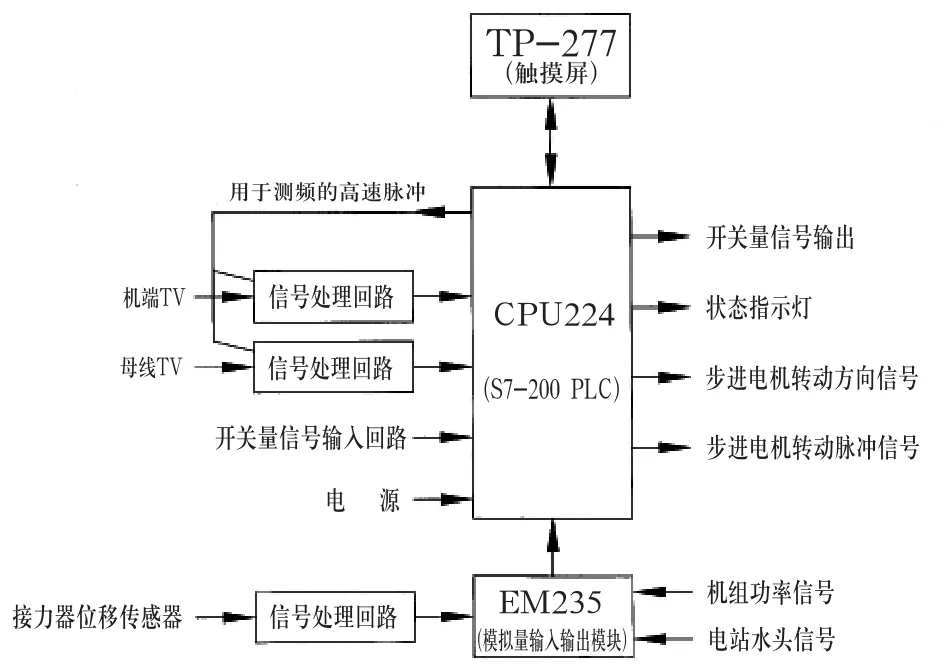

S7-200 PLC是西门子公司生产的小型PLC,内置PID控制器。图4为采用S7-200系列PLC组成的微机调节器框图。PLC采用CPU224模块为主控器,有14个开关量输入点,用于断路器开关位置信号、上位机来的开停机以及事故停机信号、增减负荷信号、手自动切换等信号的输入,有10个开关量输出点,用于工作状态指示信号、报警信号的输出;有6路高速计数器输入端,其中2路用于机组频率和电网频率的测量;有2路高速脉冲输出端,1路用于步进电机控制脉冲的输出,1路用于频率测量的计数脉冲;扩展1块4路A/D和1路D/A的EM235模拟量模块,其中接力器位移信号、机组功率信号和电站水头信号占用3路A/D;采用一块TP-277触摸屏为人机界面(HMI),用于参数输入、工作模式设定、状态和数据显示。

图4 用S7-200PLC组成的微机调节器框图

表1 S7-200PLC基本PID回路表

执行相应回路的PID运算时,PID指令会从该回路起始地址开始,获取需要的数据,进行PID计算,然后将计算结果存入相应的地址中,程序中需要使用PID运算结果就直接从此地址读取。由于进行PID运算的输入值、设定值范围均为0.0~1.0,因此应将设定值、模拟量采样结果、频率偏差计算得到的结果进行必要的转换,PID运算结果也为0.0~1.0之间,也应转换为控制步进电机的方向信号和脉冲信号。

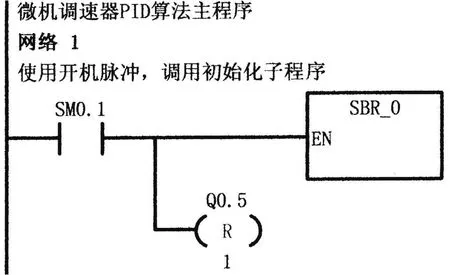

图5 PID控制主程序

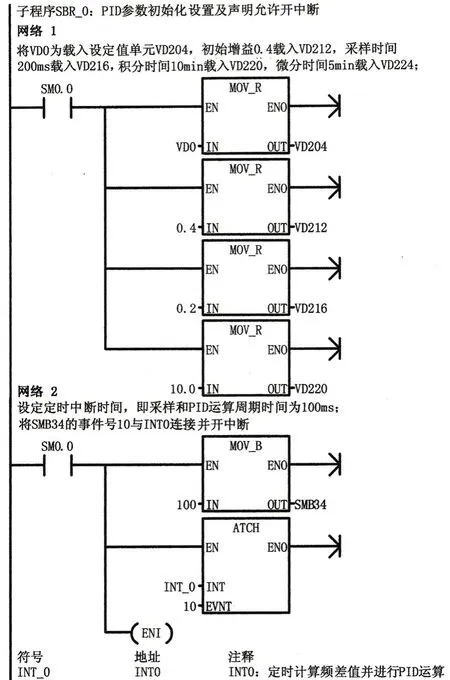

图6 PID参数初始化子程序

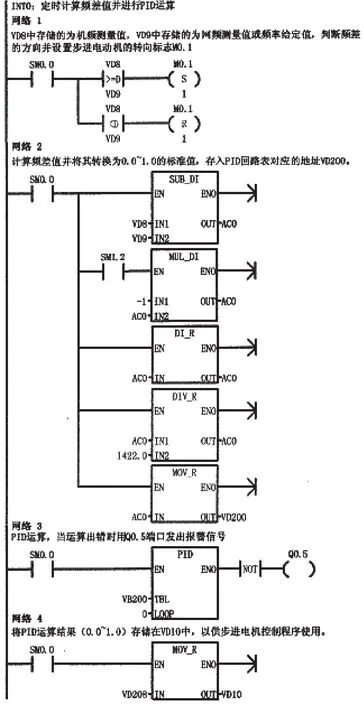

图7 频差计算判断及PID运算中断服务程序

图5~7为S7-200 PLC进行PID运算的梯形图程序,频差计算和PID运算采用定时中断方式进行,定时时间为100ms。图5为PID主程序,利用开机脉冲触发调用PID参数初始化子程序SBR_0,复位报警信号Q0.5。在图6的PID参数初始化子程序中,PID的参数也可编程实现从触摸屏输入。图7的频差计算判断及PID运算中断服务程序中,首先判断频差(频率测量程序不在此介绍)的方向来设定步进电机的转向,然后计算频差,如果频差值为负数,则触发SM1.2并将频差值转换为正数,接着转换为实数,除以1422,将频差值转为0.0~1.0的标准值并存入PID回路表中VD200地址。在PID运算中,如果发生溢出等错误,则触发Q0.5进行报警。

3 结束语

基于PLC的步进电机式微机调速器具有机械自动复中机构能实现调速器手自动无扰动切换,抗干扰能力强,可靠性高,稳定性好,成本低的PLC控制器以及电气/位移转换部件满足了中小型机组对调节系统的性能要求,在中小型水电站中广泛应用。本文仅就其结构和原理进行了初步的探讨,分析了水轮机微机调节器的作用和工作原理,用具体程序说明了S7-200PLC实现PID运算控制的基本方法。实际上,实用的微机调速器PLC程序还相当复杂,包括各种工况的切换和控制程序,频率测量计算程序,人机接口程序,PID运算结果转换为步进电机控制信号程序等等;式(3)是位置型PID控制算法,而前述步进随动系统的结构需要调节器采用只输出控制增量,误动作影响小,不会引起累积误差的增量型PID控制算法,同时,由于式(3)的微分只能维持在一个扫描周期内,作用时间短,会因电液随动系统惯性大而无法发挥作用,实际应用中,常采用仿模拟调节器的实际微分环节PID调节器,具体方法可参考相关书籍。

[1] 俞光昀,陈锡周,陈瑞芬.计算机控制技术[M].北京:电子工业出版社,1997,83.

[2] 梁建和,童文勇,陈炳森,等.水轮机及辅助设备[M].北京:中国水利水电出版社,2005,190.

[3] 张运刚,宋小春,郭武强.从入门到精通——西门子S7-200PLC技术与应用[M].北京:人民邮电出版社,2007,355.

TK730

A

1009-0134(2010)10(下)-0024-04

10.3969/j.issn.1009-0134.2010.10(下).07

2010-05-14

胡华丽(1972 -),女,广西大新人,工程师,主要从事水电站机电设备设计与教学研究工作。