170t/h流化床锅炉全范围DCS仿真系统设计与实现

2010-04-11张海燕邓艳霞

张海燕,严 方,邓艳霞

ZHANG Hai-yan, YAN Fang, DENG Yan-xia

(电力职业技术学院,南宁 530004)

170t/h流化床锅炉全范围DCS仿真系统设计与实现

The design and implementation of full-range-DCS simulation system for CFB boiler

张海燕,严 方,邓艳霞

ZHANG Hai-yan, YAN Fang, DENG Yan-xia

(电力职业技术学院,南宁 530004)

针对国内自备电厂对小型硫化床机组的运行培训的需求,开发一台170t/h流化床锅炉的仿真机。仿真机采用了DCS全仿真技术以及流化床锅炉燃烧小室模型,有效保障了仿真的精度以及真实度。该仿真机已经应用于某机组投运前培训项目,为确保机组良好投运提供了保障。

全范围DCS仿真;流化床锅炉;投运前培训

0 引言

循环流化床锅炉(CFBB)是新一代高效、低污染的清洁燃煤锅炉,它的最大特点是燃烧过程处于流化状态,燃料及脱硫剂需经多次循环进行低温燃烧和脱硫反应。循环流化床锅炉由于炉膛体积小,床内传热系数高、燃烧热度强、负荷调节性能好,并且燃料适应性广、燃烧效率高、脱硫效率高等优势备受国内外自备热电厂青睐。我们依据国内某自备热电厂机组原型研发了一套170t/h流化床仿真机组。该仿真机采用SIMSEVER作为仿真引擎,并采用激励式的虚拟DPU技术作为DCS的全仿真技术,采用国内外广泛使用的流化床锅炉小室燃烧算法作为仿真核心算法。整套仿真机投运后运行良好,并在该自备热电厂投运前员工培训中取得满意的效果。

1 仿真机的技术特点

1.1 基于OPC标准的分布式仿真引擎SIMSEVER

SIMSEVER的吸收了DCS系统开发的分布式数据处理优势,并吸收了国内外仿真机的技术优点,自行开发的一套具有多种拓扑识别能力的高水平仿真引擎。SIMSEVER的采用图形拓扑识别技术分别实现热力系统的流体网络、电网系统的电网络、工艺流程的有向图、控制系统的SAMA图的识别,模型工程师可以利用厂家的一些原始技术资料直接生成仿真对象机、炉、电、控以及相关管理系统,大幅度降低了模型工程师的二次开发的劳动强度以及系统调试的劳动强度。SIMSEVER全面依循微软.Net、OPC、DCOM等技术标准,全方位打造了SIMSEVER的接口规范性、数据开放性、数据兼容性以及代码可移植性等技术特点。

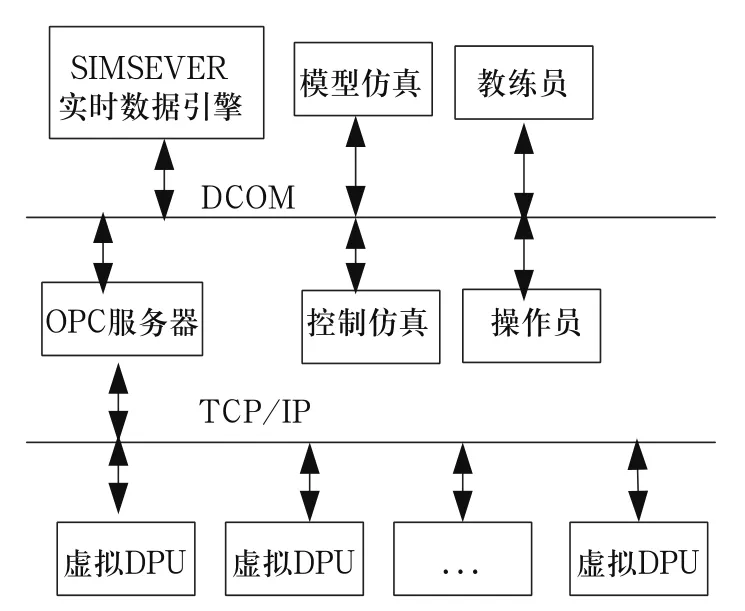

SIMSEVER的功能包括仿真处理单元(SDU)管理、虚拟控制单元管理(VDPU)、实时数据管理、实时数据发布、教练员终端功能、历史数据分析、OPC服务器等功能。仿真引擎SIMSEVER的功能架构如图1、图2所示。

图1 SIMSEVER的功能架构

图2 SIMSEVER的通讯架构

1.2 全范围的DCS仿真系统

依据用户需求,系统实现了与现场DCS操作员站相同的操作员站软件,提供现场所有功能,包括画面显示、操作和报警记录显示、多屏显示、曲线和趋势图显示等功能。

1.2.1 工程师站软件实现功能

使用现场工程师站完全相同的工程师站软件,工程师站提供功能有:

1)建立、修改、删除组态,上装、下装控制逻辑组态文件;

2)对组态进行实时读取和查找,可以查看组态中各个功能块当前的输入输出接口及其内部参数的实时值;

3)对操作员画面进行配置和修改;

4)在线调试修改组态,包括重新搭建某一功能的组态,添加或删减功能模块,对功能块冻结并对其输出进行置值,对功能模块的输入输出接口进行改变,对功能块的内部参数进行调整,并且修改产生的变化应能够立刻反映在仿真虚拟DPU的环境中;能够保存修改后的组态文件;

5)能够查找某一单个IO点,并查看该点的实时值及状态值等,能够对IO点进行冻结,并对其实时值和状态值进行置值;

1.2.2 虚拟DPU软件的功能

系统实现了与现场真实DPU基本一致的功能,包括:

图3 虚拟DPU智能编译流程

1)虚拟DPU使用与现场真实DPU相同的DPU组态文件。现场的组态文件不需要经过修改即可应用到虚拟DPU中。

2)虚拟DPU提供与现场真实DPU相同的运算功能。即:同样的组态文件,在虚拟DPU和现场真实DPU上运行的结果完全相同。

虚拟DPU功能开发应包括标签量访问、组态文件读取、组态文件解析与解释、数据通讯等功能。实现虚拟DCS的技术关键,就是开发智能编译转换软件和建立虚拟运行技术平台。图3给出了本文实现虚拟DPU技术的关键流程。

2 流化床锅炉仿真对象

某铝热电厂以供氧化铝生产用汽为主,考虑到燃料的适应性及清洁燃烧、有害物质的排放等因素,工程安装2台额定蒸发量为170t/h的中温、次高压循环流化床锅炉,二台同时运行,不设备用锅炉(仿真仿1台)。项目同时安装一台B15-4.9/0.8型背压式汽轮发电机组,一台C15-4.9/0.8型抽汽凝汽式汽轮发电机组(仿真用)。

锅炉总体结构型式:中温中压循环流化床、单锅筒横置式自然循环单汽包、旋风分离器、膜式壁炉膛、全悬吊、全钢架п型结构、室外布置型锅炉。

给水系统采用切换母管制系统。每台机配容量大于额定给水量110%的电动给水泵。设置三台电动给水泵,二台使用,一台备用。

点火燃油采用轻柴油,由热电厂内设置的油库及油泵房里的油泵把燃油送至炉前,锅炉水冷风室后侧设置2台燃油启动点火燃烧器,启动燃烧器采用机械雾化,其容量为锅炉额定负荷时所需热量的35%。

炉内燃烧加石灰石粉脱硫(碳酸钙含量大于90%)技术。循环流化床锅炉炉内脱硫,当Ca/S=2.3 时,脱硫效率可达90%左右。实际运行中项目燃煤含硫约为0.6%(最大0.8%),排烟SO2浓度达到中国的排放标准≤400 mg/m3,脱硫效率η≥85%即可。

表1 锅炉仿真参数

3 流化床锅炉系统建模

流化床锅炉炉内燃烧是一个极为复杂的过程,它包括化学反应、气固两相流动、传热传质以及由于燃烧、破碎及其他原因造成的颗粒尺寸减小等过程,过程之间又相互影响。

3.1 循环流化床流动模型

为了仿真机的实时计算效率与运算负荷,燃烧室仿真模型采用分段集总参数法,即把燃烧室沿高度划分成一系列串联的小室,并认为各小室内的过程参数是均匀的。实际的仿真计算是将燃烧室根据物料的浓度分为密相区(1个小室)和稀相区(3个小室)。显然每个小室必须遵循两个最基本的方程,即室内的物料(包含空气、焦炭、石灰石等)的动态质量守恒和室内的动态能量守恒方程。

3.1.1 流化床密相区的高度

依据文献[1]可以求得流化床密相区的高度 :

其中Uf为流化风速,Umf为设计最小流化风速,Ub为气泡速度,ε为调试经验系数,与固体颗粒状相关,取值0.4~1。

3.1.2 小室固体夹带流率计算

小室物料流率模型采用When和Chen提出的指数衰减模型[2]。

与固体夹带率分布情况相似,空隙率的分布也呈同样的指数分布规律,可由下式计算[3]:

3.2 流化床锅炉燃烧模型

各小室的气体成分可以根据空气的气体成分以及挥发份的计算可以采用Loison & Chauvin(1964)提出的关系式计算[4]。这些成分比较少,并且我们可假定挥发份在给煤点附近已经完全释放并燃烧殆尽[5],这样我们即可根据各成分的化学方程式利用代数式即可算出。

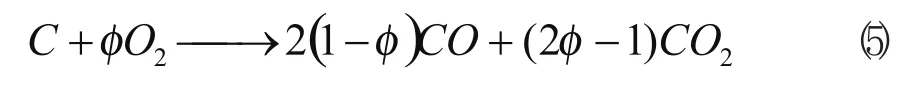

焦炭颗粒的燃烧模型可以采用Field等(1967)年提出的同时考虑氧气扩散以及化学动力学等因素影响的焦炭燃烧理论:

显然当φ=1时为充分燃烧。φ为化学反映的机械因子,与燃烧温度以及焦炭颗粒等因素相关。 φ的经验计算可以参考文献[4]。

如果将小室内的物料近似为均匀分布的,则小室内碳总体燃烧反应速率应当等于单个焦炭颗粒的反应速率乘以小室内焦炭颗粒的总数目。

单个焦炭的反应速度为:

Ks与Kd的计算方法可以参看文献[4]提出的经验公式。其中Ks称为焦炭表面反应速率,Kd称为氧气扩散速率,φ为化学反应得机械因子。

为了简化计算,碳粒直径采用统计平均直径代表床内的宽筛分尺寸分布。 假定小室i中焦炭颗粒含碳量用δi表示,焦炭颗粒利用统计平均直径近似为均质,Vi表示网格i中体积,表示焦炭颗粒统计平均直径,则网格i焦炭颗粒的数目为:

此处,ρk为一个体积比经验系数,需要在仿真调试过程中进行调整与匹配。

3.3 流化床质能平衡模型

床料的物料质量平衡方程有焦炭、灰、脱硫剂三者的动态平衡。流化床的床料平衡包括给煤量、脱硫剂、送风、排渣量、炉膛飞灰量、燃烧耗量以及循环量等之间的平衡。

3.3.1 床料的质量平衡

3.3.2 流化床的能量守恒方程

显然流化床的能量累积是由煤、石灰石、空气的固有能量以及碳质、挥发份、燃油燃烧后的总能量与烟气、灰渣带走的余热以及锅炉有效传热和热源损失决定的。

4 仿真机实现功能

4.1 运行培训功能

1)仿真机可以实现冷态启动、温态启动、热态启动、常见事故处理等典型机组启动操作仿真功能。

2)仿真机可以实现机组从满负荷正常停机至热备用直至冷态停机状态。

3)仿真机可以实现任意工况下的负荷调整或者机组的启、停操作。

4)仿真机配有详尽的就地功能,满足小机组自动化水平相对较差的培训要求。

4.2 控制系统培训、改造试验功能

1)全DCS仿真为热工人员提供了最大范围逼真的DCS学习、研究环境。

2)热工人员可以在仿真机上作大量的测试试验来验证DCS的完整性,甚至DCS的一些设计缺陷。

3)可以作热工改造、测试的试验平台。由于仿真机的DCS是全态DCS仿真,仿真机上的DCS操作环境与实际操作环境基本一致,使用的组态文件以及数据标签是完全一致,因此在仿真机上验证无误的组态上装到现场即可适用。

4)运行人员可在仿真机上作运行方式的探讨,由于仿真机采用了高精度仿真算法,机炉模型有着非常逼真的数据响应效果,因此运行人员可以在仿真机上验证各种运行方式下的设备状况,或对设备改进提出改进的意见。

5 结束语

本文介绍的170t/h流化床锅炉全范围DCS仿真系统由于采用了激励式虚拟DPU技术以及流化床小室燃烧算法等先进仿真技术,使得仿真机重要参数如主汽温、主汽压、给水压力、给水流量、凝汽器真空、机组功率、主蒸汽流量等动静态精度完全符合仿真技术的要求,并且翔实的就地操作与逼真的DCS环境奠定了为培训的顺利进行提供了保障。

[1] 高建强,马良玉,王兵树,等.450t/h循环流化床锅炉机组动态仿真模型研究[J].中国电机工程学报,2004.

[2] D.Kunii and O.Levenspiel."Flow modeling of fast flu.idized beds"Circulating fluidized bed technology Ⅲ,ed.By P.Basu,M.Horio and M.Hasatan,Oxford:Pergamon Press,1991:91-98.

[3] Wen C.Y and Chen L.H.Fluidized Bed Freeboard Phenornena:Entrainmem and ELutriation.AIChE J,VOL.28:117-129,1982.

[4] 雍玉梅,吕清刚.130t/h循环流化床锅炉燃烧系统的数值模拟[J].锅炉技术,2003.

[5] 李政.循环流化床锅炉通用整体数学模型、仿真与性能预测[D].清华大学,1994.

TH166

A

1009-0134(2010)10(上)-0164-03

10.3969/j.issn.1009-0134.2010.10(上).52

2010-03-17

张海燕(1967 -),女,副教授,工学硕士,研究方向为计算机仿真技术与工业炉控制设计。