1420铝锂合金腐蚀性能试验研究

2010-03-28孙祚东

孙祚东

(中国特种飞行器研究所, 湖北 荆门 448035)

飞机在沿海地区服役,受含有氯化物、硫化物等有害介质的潮湿环境影响,铝合金(主要是7A04、2A12等高强度铝合金)结构表现出很强的腐蚀敏感性。与其它材料的结构相比,铝合金结构的腐蚀情况更为突出。迄今为止,现役飞机的重大腐蚀故障主要发生在铝合金结构中,主要腐蚀形式为点蚀和剥落腐蚀[1,2]。

近20年来,现代航空材料取得了较快发展,虽然钛合金及复合材料在飞机上的应用比例逐渐增加,但铝合金材料仍占有重要地位。尤其是新型铝合金材料,如高性能的铝锂合金在国外已得到广泛应用。

铝锂合金具有密度低、比强度和比刚度高等特点,同时具有良好的耐蚀性,综合性能明显优于传统的高强度铝合金。用铝锂合金代替传统的高强度铝合金,可减轻结构重量8%~15%。目前国外铝锂合金在航空领域已经取得了广泛应用,包括俄罗斯的苏27、苏36、米格29、米格33,欧洲EH101直升机、台风战斗机和A330、A340客机,以及美国F–16、F–22、C–17等。我国已经研制出1420、2090、2195等牌号的铝锂合金。研究铝锂合金的耐腐蚀性能,掌握其腐蚀规律,有助于铝锂合金在飞机上的推广应用。

1 试验方法的确定

盐雾试验是评价铝合金材料腐蚀性能的常用方法,一般包括中性盐雾试验、酸性盐雾试验和铜加速乙酸盐雾试验,其中铜加速乙酸盐雾试验是腐蚀环境最严酷试验方法。经验证明[3],铜加速乙酸盐雾试验不仅具有明显的加速腐蚀作用,使试验历程大大缩短,而且能够较好地再现飞机铝合金结构的腐蚀损伤特征。这是由于在铝合金点蚀的形成过程中,氧化性金属离子Cu2+在阴极进行还原,可起有效的去极化作用,使金属的腐蚀电势上升至点蚀临界电势以上而促进蚀核的长大,形成蚀孔。Cu2+经还原沉积成铜后,铜颗粒与铝合金基体构成了数量众多的腐蚀电池,铜和基体分别为电偶的阴极和阳极,形成间接电偶腐蚀,从而促进了腐蚀的发展。

本次试验采用铜加速乙酸盐雾试验方法对铝锂合金腐蚀性能进行研究。

2 加速腐蚀试验

2.1 试件制备

试验所用的材料为1420铝锂合金裸型材,经除油→打磨→封样→试样编号→除油→去离子水冲洗→干燥等程序制备。

2.2 试验设备

盐雾试验采用DCTC1200P盐雾腐蚀试验箱(以下简称盐雾试验箱,意大利ACS公司生产),其温度最大误差范围为±0.5℃;盐雾沉降量最大误差范围为±0.01ml/h。

2.3 试验

2.3.1 腐蚀溶液的配制

用蒸馏水配置浓度为(50±5)g/l氯化钠溶液;然后加入氯化铜(CuCl2.H2O),使其浓度为(0.26±0.02)g/l;最后加入适量的冰乙酸,调节pH值在3.1~3.3之间。

2.3.2 试验方法

参照国外标准ISO 3770进行盐雾试验。试样放置于惰性材料制成的试样架上。盐雾自由降落在试件表面,直接喷射。盐雾的沉积速度为经24h喷雾后,每80cm2面积上为(1~2)ml/h;试验温度:50℃。试验暴露时间以出现明显剥蚀特征为准,试验实际共进行35天,分别在第3、6、9、12、16、26、35天取样进行腐蚀深度测量。

2.3.3 腐蚀深度测量

由于腐蚀关键件的最大腐蚀深度是决定飞机日历寿命的重要因素,因此采用腐蚀深度表征试验件腐蚀损伤程度。具体方法是将待测试件的腐蚀测量区通过1 mm厚的铣刀平行截成5段,然后使用150#、360#、600#水砂纸和800#金相砂纸依次对断口横截面进行打磨,抛光制成金相试片。然后采用SZX12显微镜及MCS-7200计算机图像分析系统测量腐蚀深度。

3 试验结果

在盐雾试验3天后试验件出现轻微的点蚀,随着试验时间增加(6天→9天→12天→16天)点蚀逐渐加重,蚀坑变大,一些点蚀坑连接在一起,试验到26天后试件出现轻微剥蚀现象,试验到35天时,试件出现了较明显的剥蚀特征。在加速腐蚀不同时间金相试片照片见图1。

可以将腐蚀深度发展过程可以归纳为3个阶段:

图1 1420铝锂合金加速腐蚀不同时期金相试片照片

3.1 点蚀阶段

腐蚀处于初始阶段,腐蚀深度随试验时间增加而增加,其特征为点蚀。点蚀又称为小孔腐蚀、孔蚀或坑蚀,它是由于金属表面在拉应力或化学物质作用下,因保护层遭到破坏并出现局部穿透,使金属基体直接暴露在腐蚀环境中形成局部腐蚀小孔并向纵深发展的一种腐蚀破坏形式。

3.2 过渡阶段

腐蚀处于转化阶段,腐蚀深度变化不大,其特征是由点蚀向完全剥蚀过渡。由于飞机铝合金结构的腐蚀情况存在很大的随机性和偶然性,同一结构件的不同部位腐蚀发展状况并不均衡,往往是点蚀、剥蚀并存。在蚀孔内部,腐蚀以沿着晶间横向扩展为主,纵向发展速度较慢。

3.3 剥蚀阶段

腐蚀处于快速发展阶段,腐蚀深度随试验时间增加而迅速增加。剥蚀实际上是铝合金材料的一种选择性强、形态特殊的晶间腐蚀。当晶间腐蚀发生时,在晶界及其附近会产生严重的腐蚀,而晶粒内部的腐蚀却很轻微,腐蚀沿着晶粒边界呈网络状发展。腐蚀的结果会使晶粒间的结合力遭到破坏,从而使金属的强度和塑性大幅度降低。当腐蚀发展到一定程度,由于不溶性腐蚀产物的体积大于所消耗的金属体积,从而产生“楔入效应”而导致剥蚀。

4 铜加速乙酸盐雾环境下腐蚀深度随时间的变化规律

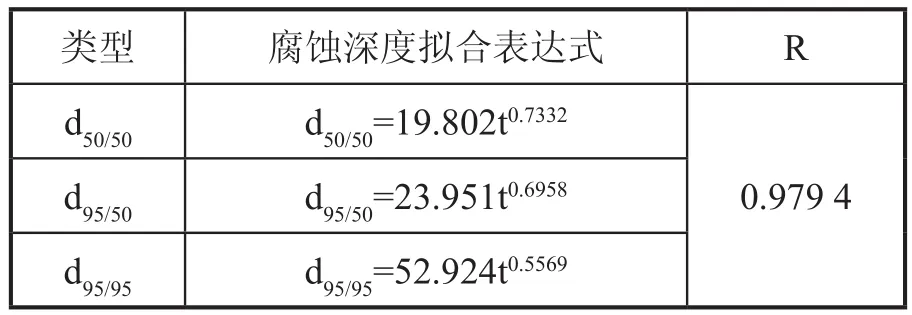

在铜加速乙酸盐雾腐蚀环境下,1420铝锂合金的腐蚀深度随着腐蚀时间而增加,呈现出较明显的规律性。可假设二者之间用关系式d=atb来描述,其中a和b为拟合参数。采用最小二乘法进行拟合,曲线拟合结果见表1。

拟合结果表明,腐蚀深度随时间变化的相关性系数均满足相关性要求,说明在铜加速乙酸盐雾环境下1420铝锂合金腐蚀深度变化表达式d=atb合理。

表1 腐蚀深度变化表达式

5 1420铝锂合金与2A12铝合金抗腐蚀性能对比分析

采用相同的试验方法和设备,对2A12铝合金进行加速腐蚀试验[2],铜加速乙酸盐雾环境下1420铝锂合金与2A12铝合金腐蚀深度随时间变化规律见图2所示。

2A12铝合金型材是一种飞机主体结构材料,也是一种具有代表性的传统结构材料,在军用飞机上应用非常广泛。目前,我国多种军用飞机结构的主要承力件,包括中央翼大梁、对接型材、油箱舱桁条、中央翼和外翼长桁等,均由这种型材加工而成。通过比较可看出,在铜加速乙酸盐雾环境下,1420铝锂合金和2A12铝合金具有相似的腐蚀发展规律,但1420铝锂合金的腐蚀发展速度明显低于于2A12铝合金。因此,可认为在铜加速乙酸盐雾环境下,1420铝锂合金抗腐蚀性能优于2A12铝合金。

图2 铜加速乙酸盐雾环境下1420铝锂合金与2A12铝合金腐蚀深度随时间变化规律

6 结论

铜加速乙酸盐雾腐蚀环境是目前国内外公认的较严酷的典型腐蚀环境,通过对1420铝锂合金在铜加速乙酸盐雾环境下腐蚀性能研究,以及与2A12铝合金腐蚀性能的对比分析,可以得出以下结论:

1420铝锂合金具有一定的剥蚀敏感性,但抗腐蚀性能明显优于2A12铝合金。

1420铝锂合金腐蚀发展过程包括点蚀阶段、过渡阶段和剥蚀阶段,可以用腐蚀深度表征腐蚀发展规律。

铜加速乙酸盐雾试验不仅具有明显的加速腐蚀作用,从而使试验历程大大缩短,而且能够较好地再现飞机铝合金结构的腐蚀损伤特征。

[1] 陈群志.腐蚀环境下飞机结构日历寿命技术体系研究[D].北京航空航天大学博士学位论文,1999.

[2] 孙祚东.军用飞机典型铝合金结构腐蚀损伤规律及加速腐蚀试验方法研究[D].哈尔滨工程大学硕士学位论文,2005.

[3] 陈群志,孙祚东,韩恩厚.典型飞机结构加速腐蚀试验方法研究[J].装备环境工程,2004(2):13-16.

[4] 陈群志,崔常京,孙祚东.LY12CZ铝合金腐蚀损伤的概率分布及其变化规律[J].装备环境工程,2005(3):1-6.