薄膜电容焊接机的结构分析与优化

2010-03-26李强,任剑,慕悦,黄永

李 强,任 剑,慕 悦,黄 永

(中国电子科技集团公司第二研究所,山西 太原 030024)

薄膜电容器广泛用于开关电源、充电器、节能灯、电子镇流器、有线电视、通信产品、家用电器等行业。由于电容引线焊接是生产薄膜电容器必不可少的一道工序,因此薄膜电容焊接机的研制与生产也成为必然。

薄膜电容焊接机是一种把定形的引线沿径向焊接在金属喷涂后的电容元件(包括铝箔型的电容元器件)的两侧,并在夹具上进行编带加工的机器。

1 薄膜电容焊接机工作原理

焊接部件是将已经切断的两根电容引线即镀锡铜线,送至带焊接电容的两侧既喷金层,通过焊接电极将高压大电流瞬间导入电容引线与电容的喷金层并形成电流回路,使引线在瞬间产生的高温下熔焊在电容两侧端面上。

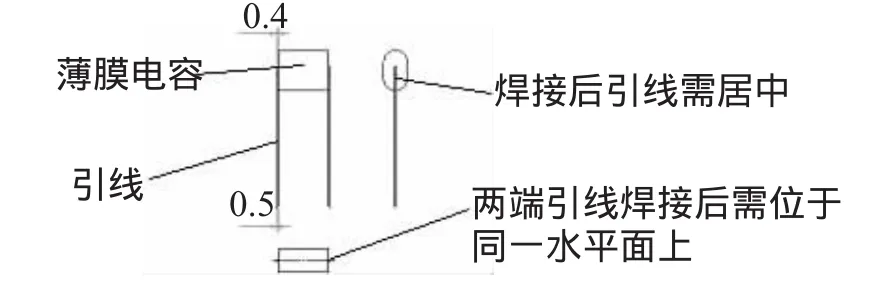

2 产品示意

焊接后电容(如图1所示)。

图1 焊接后电容

焊接后的合格电容最重要的两个指标:

(1)俯视焊后电容,两端引线位于同一水平面上;侧视电容,两端引线均居中于电容侧端面;

(2)焊接后的引线需熔嵌于电容喷金端面,嵌入最大量如图所示为0.1 mm即外露引线厚度约0.4 mm。同时施加一定外力也无法将引线剥离电容。

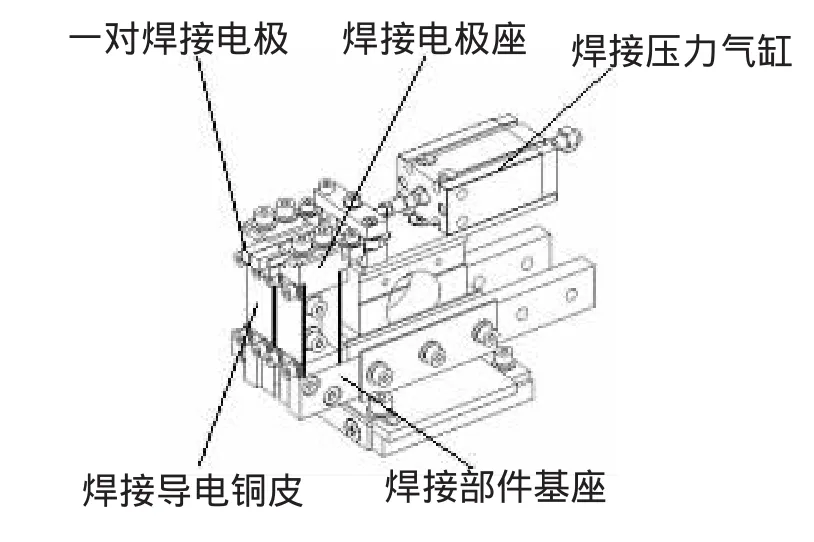

3 焊接机关键部件

焊接机最重要的部件是焊接部件,而焊接部件主要由6个小部件构成,(如图2所示)。

图2 焊接机构

(1)焊接压力气缸:在焊接电容时提供一定的压力,保证引线能够嵌入电容端面约0.1 mm。

(2)焊接电极:最终对电容进行焊接的材料,采用钼作为焊接材料。

(3)焊接电极座:用于安装固定焊接电极的零件。

(4)引线夹子:用于夹持引线的小部件。

(5)焊接导电铜皮:一方面用于支撑焊接电极座,另一方面作为导电体连接焊接电极座及焊接部件基座。

(6)焊接部件基座:装载焊接导电铜皮并与焊接电源相连。

4 焊接机研制及调试过程中出现的问题

(1)个别电容在焊接后,两端引线不在同一水平面上。

问题分析:

(a)电容本身是倾斜的;

(b)两端的引线夹子不在同一水平面上;

(c)焊接过程中,引线受到外力影响,位置跑偏。

其中问题a与b的解决,主要依赖于零件的设计及加工精度。将夹持电容的夹子的平面及夹持引线的夹子部件标注一定的形位公差即可保证电容与引线的位置;而c问题的解决则需要对焊接部件的结构进行一定的优化处理。

(2)有些电容在焊接后,引线无焊接,或是焊接的不牢,很容易从电容上剥离开。

问题分析:

(a)焊接压力不够;

(b)焊接电流不够大。

以上问题可以依赖调节气动元件的压力阀和焊接电源的参数设置来解决。

5 出现问题的解决方法

5.1 引线夹子不在同一水平面的解决方法

由前述分析可知,要使电容两端引线位于同一水平面,则要求两端引线夹子的支撑端面必须位于同一水平面。而两侧引线夹子的安装累加于四级零件之上。所以要保证两侧引线夹子的高度一致,除了要保证两侧引线夹子的支撑端面到安装孔位置的公差之外,还需要保证其下面的四级零件的累积定位公差,则需要使每个零件在竖直高度上对引线夹子支撑面的影响在±0.01 mm,最终的累积定位公差保证在±0.04 mm。这样,从零件的制造工艺上就能够保证两端引线位于同一水平面上。

5.2 焊接部件的优化设计

焊接部件示意图如图3所示,改进后示意图如图4所示。

图3 焊接部件

图4 改进后的焊接部件

对比说明:

在焊接部件结构的优化改进过程中,我们除了保留焊接部件基座以外,所有其他主要小部件都进行了较大的改动。主要改进:

(1)将焊接电极进行了从外形到材料全面改进,焊接电极是一个5 mm×5 mm×32 mm的长方体钼棒。我们将其改为铜主体钼焊头的焊接体,同时将其焊接端面改至半圆弧,减小了焊接面积。这样做有两个优点:一是减小了焊接面,使电流经过更小的端面导入引线及电容喷金面,增加了焊接面的阻值,使之在焊接时产生更大的热量来熔化电容引线;二是由于铜的导电率要高于钼的导电率,所以采用铜主体可以使焊接电流的损耗进一步减少。

(2)将焊接电极座也进行了全面的改进,原焊接电极座形状复杂,不易加工;且固定焊接电极的方式是采用压片靠摩擦力压紧,这种方式,在长时间作用下,会使焊接电极跑位,同时压片也容易折断。而新改进的焊接电极座首先形状简单,易于加工,同时与焊接电极的连接方式改为镶嵌定位,螺钉连接,使焊接电极绝对不会发生位置偏移。

(3)去除了焊接导电铜皮,增加了焊接压力导轨。

导电铜皮的作用除了用于将焊接电流导入焊接电极外,还有个很重要的作用是支撑焊接电极座,即以一组0.1mm厚度的铜皮叠加一起去支撑电极座,这样做的缺点有两个:一是要将如此薄的铜皮裁剪的非常整齐并在其上做定位孔,加工难度非常的高。二是所有铜皮叠加在一起厚度也不会超过2mm,其刚性非常的差,所以焊接电极座的重力就可能把铜皮压弯,影响焊接电极在竖直方向上的定位。在焊接过程中,由于焊接电极先与引线相接触,由于其在竖直方向上的偏移,很可能导致引线随之发生偏移,导致两端引线在焊接后不位于同一水平面上。还有一点,就是由于每对焊接电极之间要求0.2~0.5mm的间隙,所以以铜皮连接方式装配成的焊接电极组,在调节间隙方面比较困难,同时随着时间的延续,焊接电极对之间的间隙很有可能发生变化,或者使电极对接触,发生短路,或者距离过大,导致焊接效果不好。

增加焊接压力导轨好处在于:一是以刚性的零件替代了柔性的铜皮,来对焊接电极座定位,在竖直和前后方向上均对焊接电极产生约束,只允许焊接电极有水平方向上的自由度,保证了焊接电极的精确定位。二是由于去除了铜皮,则使焊接电流直接通过焊接导电棒导入焊接电极座,每组焊接电极省去了约30个铜皮。

(4)新增加了电极限位片。原焊接压力气缸前端的活动支撑座顶住焊接电极座,而由于焊接导电铜皮的柔性,使其在水平方向上的运动具有不定性,会产生脱离焊接压力活动支撑座的可能性,影响焊接效果。增加电极限位片后,在非焊接状态时即使焊接电极座与活动支撑座始终接触。在焊接时,焊接电极座只会沿与焊接压力相对的方向移动即具有了方向性,不会脱离电极限位片,可靠的保证了焊接压力的施加。

6 结束语

通过对薄膜电容焊接机的焊接部件机械结构的改进及其上重要零件材料的更换,使其结构进一步得到优化,增加了焊接电极的定位精度及稳定性,同时减少了焊接电流的损耗环节。最终整体结构得到完善,焊接电容的质量得以提升。

[1]濮良贵,纪名刚.机械设计(第8版)[M].北京:高等教育出版社,2006.

[2]孙桓,陈作模.机械原理(第6版)[M].北京:高等教育出版社,2001.