一种高产率的先进封装投影光刻机

2010-03-26贺荣明

周 畅,贺荣明

(上海微电子装备有限公司,上海201203)

在半导体技术高速发展的带动下,市场对半导体封装器件的性能、尺寸、功能和成本等都提出了较高要求,这些因素已成为先进封装工艺发展的原动力及先进封装市场增长的催化剂。目前,WLP(Wafer Level Package硅片级封装)技术和SiP(System in Package系统封装)技术已成为先进封装技术发展的必然趋势,在带动了微细凸块和重新布线等技术发展与增长的同时,也带动了双面对准/曝光、TSV(Through Silicon Via穿透硅互连)等新技术在三维先进封装工艺中的应用。

光刻技术是影响先进封装工艺品质的关键因素之一,尽管后道光刻技术与前道并无本质区别,但相比于前道光刻技术仍然需考虑厚胶 (15~120 μm)、减薄或加厚硅片、无专用对准标记等特殊的生产条件,以及适应电镀工艺、双面曝光等生产工艺的要求。尤其是厚胶工艺所需要的大曝光剂量和大成像焦深,对后道光刻设备的曝光系统提出了特殊的要求。目前,用于先进封装工艺的光刻设备主要有接近/接触式光刻机(aligner)和1X步进投影式光刻机(stepper),它们都采用了宽波带曝光及基于机器视觉的对准技术,而步进投影式光刻机在CD均匀性控制、套刻精度、生产效率、用户使用成本等方面的优势使其在先进封装工艺中扮演着越来越重要的角色。

上海微电子装备有限公司针对光刻技术在先进封装领域中的应用,研制了完全具有自主知识产权且兼容300 mm和200 mm硅片凸块工艺的SS B500系列步进投影式光刻机产品。为保证设备的低使用成本,该产品进行了一系列优化设计,在满足用户的多种先进封装工艺需求的同时,提供更高产率的设备性能。更高的产率意味着更低的每片硅片的生产成本,这无疑是所有设备用户最希望的。

1 产率影响因素分析

光刻机的产率一般以设备每小时能够生产的硅片数量(wph:wafers per hour)来衡量,影响步进投影光刻机产率的因素很多,涉及一次硅片曝光过程中的每个设备动作环节,主要包括硅片交换、硅片调焦调平、硅片对准、硅片曝光4个动作流程。

硅片交换流程包括工件台运动到硅片交换位置,硅片传输机械手从工件台上取下已完成曝光的硅片(第一次交换时没有此动作),硅片传输机械手向工件台上放置待曝光的硅片(最后一次交换时没有此动作),工件台运动到初始位置4个动作,由于该流程与曝光工艺性能无关,因此它对设备产率的时间影响固定,希望它占用的时间越短越好。该流程涉及硅片传输分系统,其传输效率一般不会是设备产率的瓶颈,也就是说它在流片过程中能够始终以比设备产率更快的速度向工件台传送硅片,它可以等待工件台释放曝光好的硅片,而不需要工件台等待它传输硅片。硅片传输效率本身也是一个值得研究的问题,协调好片库、预对准及机械手单元,设计一定的缓冲机制,是硅片传输效率的根本保证。此外,工件台的运动时间及其交换片机构的运动速度是该流程的另外两个重要因素。硅片调焦调平流程即完成将硅片上表面调整到与曝光最佳焦面一致的过程,一般是选择测量硅片上表面3个点的高度,调整其对应的拟合平面的高度和倾斜,使之与最佳焦面重合。如果重合的精度不够,超出了设备成像焦深,后续曝光时还要对每个曝光场进行逐场调焦调平。由于最佳的单点测量方式为沿光轴测量(需要设备硬件支持),即将测量点移动到曝光视场中心再进行测量,因此影响该流程的主要因素是工件台的运动时间和测量时间,当然测量点的数目直接决定测量时间,测量点越多,精度越高,但花费的时间就越长,这是时间与精度的矛盾。硅片对准流程是通过测量硅片上指定标记的位置来计算硅片曝光场位置的过程,测量每个标记位置时,工件台会将该标记移动到对准单元的测量范围内完成一次测量,因此影响该流程的主要因素是工件台的运动时间和测量时间。同样,测量的标记数目越多,精度越高,但花费的时间就越长,一般至少需要3个硅片对准标记。硅片曝光流程即对硅片上各个曝光场进行步进曝光的过程,影响该流程的主要因素是工件台的运动时间,曝光场的数目及每个场的曝光时间。当曝光视场面积越大时,曝光场的数目就越少,这也是所有光刻机设备制造商都在努力增加曝光系统的视场面积的原因。当曝光能量越大时,同等曝光剂量(曝光能量的时间积分)下,单个曝光场的曝光时间就越小。对于先进封装的厚胶工艺来说,其曝光剂量可能达到几千毫焦,因此曝光视场面积及其单位面积上的曝光能量才是影响曝光场数目及每个场曝光时间的关键因素,也是影响设备产率的关键因素。在某些特殊的曝光工艺性能要求下,硅片曝光流程中还会包含逐场调焦调平或逐场对准的动作。综上可见,影响设备产率的主要因素有:工件台运动时间,调焦调平点数,对准标记数目,曝光视场面积及其单位面积上的曝光能量。关于调焦调平点数和对准标记数目我们将在以下重点分析。

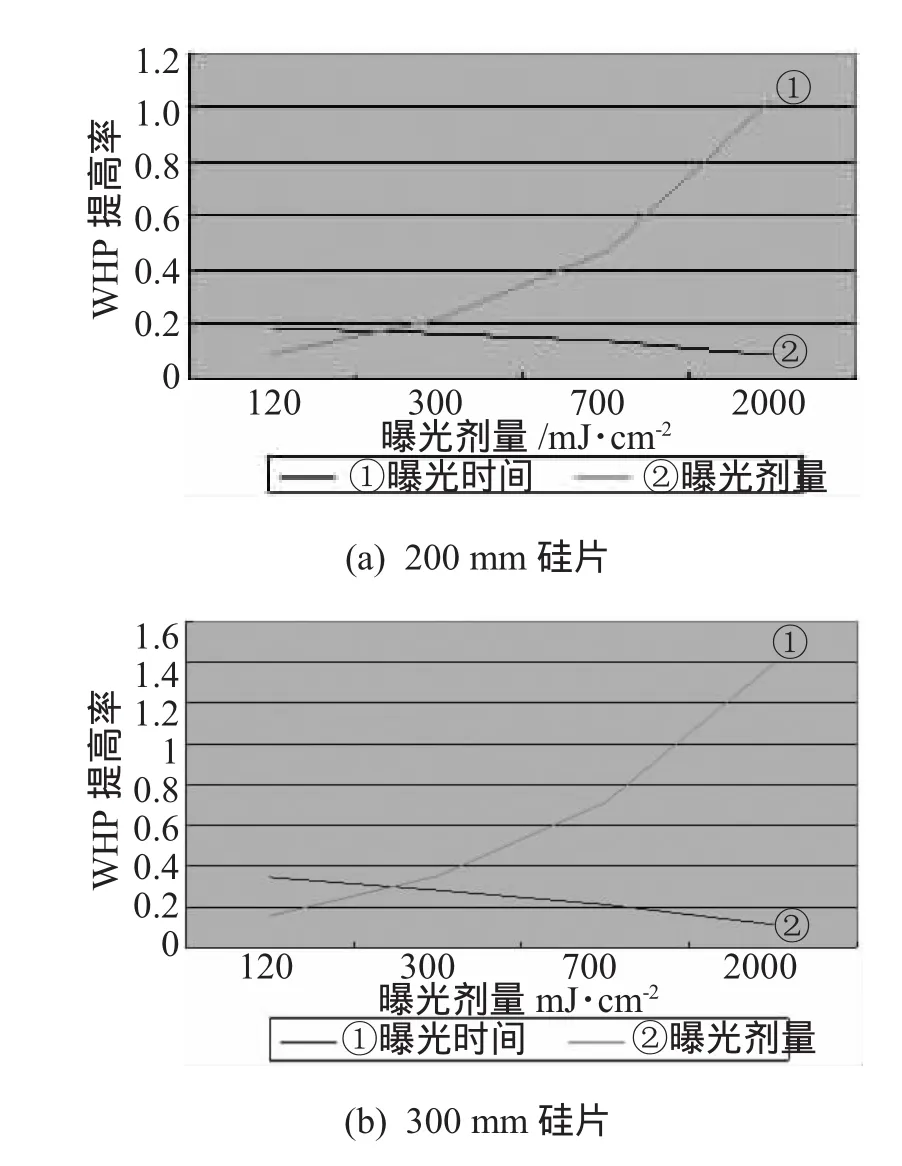

图1 灵敏度分析

综合各种影响因素可建立设备产率模型,通过模型数据分析,可以发现当曝光视场面积一定时,存在一个曝光剂量分界线,低于此剂量,工件台运动时间对设备产率的贡献大,高于此剂量,曝光能量对设备产率的贡献大。对于SS B500/10B先进封装投影光刻机而言(曝光视场面积为44 mm×44 mm),图1(a)描述了200 mm硅片(21个曝光场)在不同曝光剂量下,步进时间和曝光能量变化相同比例时,对设备产率贡献归一化后的平均灵敏度变化曲线。图1(b)描述了300 mm硅片(45个曝光场)的情况。可见,200 mm硅片和300 mm硅片的曝光剂量分界线约为240 mJ。

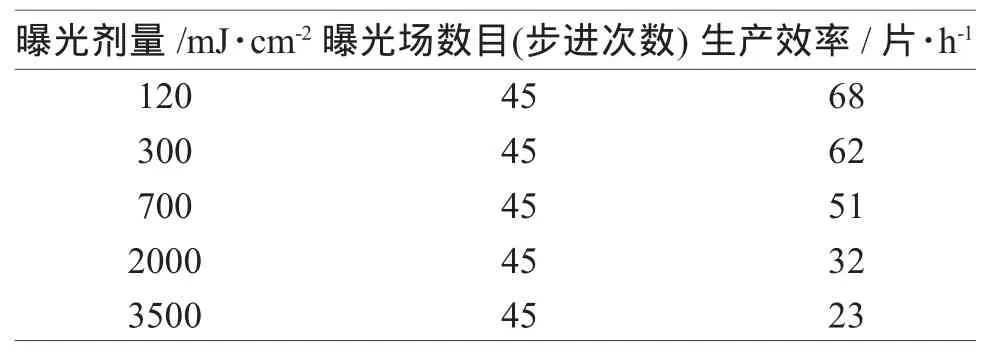

图2 步进时间、曝光能量灵敏度分析

图2(a)描述了200 mm硅片(21个曝光场)在典型曝光剂量700 mJ(综合考虑负胶和正胶)情况下,步进时间变化时,曝光能量对设备产率提高率变化的灵敏度变化曲线。可见,步进时间在0.3 s左右时增加曝光能量对产率的提高最有效。图2(b)描述了同样情况下,曝光能量变化时,步进时间对设备产率提高率变化的灵敏度变化曲线。可见,曝光能量在1 500 mW/cm2左右时缩短步进时间对产率的提高最有效。由于步进时间或曝光能量的提高都将影响设备成本,通过灵敏度分析可帮助找到设备成本和产率的最佳平衡,以降低设备的用户使用成本。

2 产率与精度的平衡

工程上时间和精度始终是一对矛盾,当要求最短时间最快速度的时候,难免要牺牲精度,当要求最高精度时,难免要牺牲时间。考虑兼顾设备产率和曝光工艺性能(CD均匀性和套刻精度)时,需要找到一个良好的平衡点,这个平衡点随工艺条件的变化而变化,主要体现在调焦调平策略和对准策略方面,调焦调平策略影响设备的CD均匀性,而对准策略则影响设备的套刻精度。

如前所述,硅片调焦调平一般选择3个测量点,它们决定了一个平面,也称为全场调焦调平。但当硅片表面形貌较为复杂时,用平面将很难准确描述其形貌特征,而需要用曲面来描述。这时可以选择测量硅片上的多个点的高度,点数越多,拟合出的曲面越接近硅片表面的形貌特征,到曝光时再提取当前曝光场的形貌特征数据,计算最佳的曝光场高度和倾斜,以达到与最佳焦面的最高精度重合,这种方法在成像焦深较小或处于临界值时经常被使用。另外一种方法就是选择逐场调焦调平,即在每个曝光场曝光之前,再针对该场进行一次测量,以获取局部平面拟合数据,并将其高度或倾斜调整到与最佳焦面的最高精度重合,这种方法的测量点数与曝光场数目相当,是产率与精度的较好平衡。SS B500/10B先进封装投影光刻机使用此方法将能够实现对全片CD=2 μm的良好均匀性控制。当然,如果一批硅片的楔形一致性较好,也可以将3个测量点简化为1个测量点,即只测量高度,而沿用上次的倾斜测量值,这是一种比较冒险的做法,但在追求高产率时也未尝不可。SS B500/10B先进封装投影光刻机提供了硅片调焦调平的策略选择,以实现产率和CD均匀性的平衡。

如前所述,硅片对准至少选择3个测量标记,每个标记可测量x和y方向的位置,3个标记将能够计算一个六参数硅片坐标系模型,从而得到每个曝光场的中心位置。但实际上由于硅片的工艺变形,情况远比这复杂的多。首先是标记的选择问题,硅片上位置不同的3个标记将可能导致不同的计算结果,因此更多的标记数量将能够保证更高的套刻精度,SS B500/10B先进封装投影光刻机能够通过6个标记实现小于1 μm的绝对套刻精度。其次是如何提高对准成功率的问题,SS B500系列光刻机提供了粗精两级控制,粗对准最少只要2个标记,成功后再进行多标记的精对准。另外一个问题就是标记对准失败的处理问题,即如果因为一个或几个标记没被找到或变形导致其对准失败,是退片还是选择用对准成功的标记继续计算,SS B500系列光刻机提供了精度模式,平衡模式和鲁棒模式来实现套刻精度优先级的从高到低选择。SS B500系列也支持逐场对准,其对准标记数目是曝光场数目的整数倍,这是一种非常费时但精度最高的对准策略,在特殊场合下可以使用。SS B500/10B先进封装投影光刻机提供了硅片对准的策略选择,以实现产率和套刻精度的平衡。

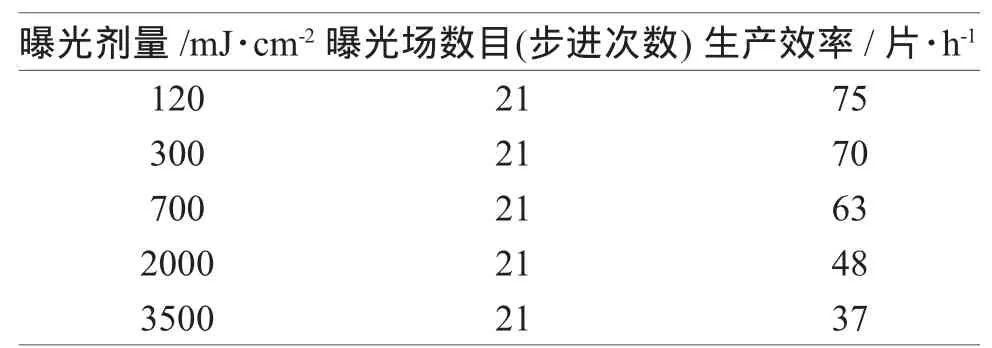

3 设备产率测试

SS B500/10B是用于先进封装的1X投影光刻机,它在满足ITRS对BUMP及RDL工艺性能需求的同时,更具有配置灵活、产率高的特点。如前所述,不同条件下,例如:调焦调平策略、对准策略、曝光剂量和硅片曝光覆盖率(曝光场数目)等,设备产率也会不同。SS B500/10B配备2 kW高压汞灯,使用ghi波段曝光,本文涉及的产率测试均满足条件:(1)4标记硅片对准;(2)100%硅片曝光覆盖率,按两种调焦调平策略和不同曝光剂量,分别对200 mm硅片和300 mm硅片进行测试。详见表1~表4。

表1 全场调焦调平策略下的设备产率(200mm硅片)

表2 全场调焦调平策略下的设备产率(300mm硅片)

表3 逐场调焦调平策略下的设备产率(200mm硅片)

表4 逐场调焦调平策略下的设备产率(300mm硅片)

从上述数据可知,SS B500/10B步进投影光刻机在曝光剂量增加近10倍后,产率下降仅约55%,并在低曝光剂量下具有良好的产率,因此是适合先进封装厚胶工艺的高产率设备。若以90%的开机率计算,当平均曝光剂量为700 mJ,每片需要4层曝光时,该设备对于200 mm硅片的月产能约为12 000片,对于300 mm硅片的月产能约为8 000片。对于设备月产能,200 mm和300 mm硅片配置之间的切换时间,掩模版或其曝光图形的更换时间,设备周期性维护时间等因素均是需要考虑的影响因素,在此不再描述。

4 结论

在对设备产率模型的详细分析及优化设计之后,SS B500/10B先进封装步进投影光刻机达到了良好的产率性能,最高产率超过90片/h,适应厚胶大剂量曝光要求,能够满足后道FAB的产线要求。同时,在产率模型的分析基础上,SS B500系列光刻机仍具有优化空间,我们将进一步提高设备相关分系统单元的性能,以不断提高设备产率,降低设备使用成本,满足用户不断提高的对设备性价比要求。

[1]Assembly and Packaging.International Technology Roadmap for Semiconductors[EB/OL].2005&2007 Edition,http://www.itrs.net,2010-09-10.

[2]周畅.先进封装光刻机[J].中国集成电路,2009,18(12):63-65.

[3]周畅,贺荣明.投影光刻机在先进封装中的应用[J].电子工业专用设备,2010(3):47-50.