真空共晶设备的改进对共晶焊接质量的影响

2010-03-26张建宏杨凯骏井文丽

张建宏,王 宁,杨凯骏,井文丽

(中国电子科技集团公司第二研究所,山西太原030024)

真空共晶技术是近几年来出现的一种利用共晶合金的特性实现芯片与基板、基板与管壳、盖板与壳体的焊接。随着芯片集成产品功率的增加,越来越多的芯片需要使用共晶来实现互联。相比于手动氮气保护共晶技术,真空共晶技术能够解决大面积薄形功率芯片的无(低)空洞焊接。近几年来,真空共晶技术在混合集成电路领域得到了比较广泛的应用,随着真空共晶技术的推广,真空共晶设备的市场占有率迅速提高,在这种状况下,以前的共晶设备无法满足一些高可靠性的焊接。本文分析了影响焊接质量的几种因素,并提出了解决办法。

1 真空度对共晶焊接质量的影响

真空对共晶焊接的影响主要表现在真空条件下焊料及被焊材料表面氧化反应的变化,最终影响焊料的浸润和铺展。

金属的氧化反应可以表达为:

该反应的平衡常数为:

式中:Kp为反应的平衡常数

PMex为金属的分压

PMexOy为反应生成的氧化物的分压

PO2为氧的分压

A为系数

从反应平衡常数可以看到,金属氧化达成的平衡和系统的氧分压有关。在真空系统当中,由于氧的分压非常低,在真空系统中重新平衡时将导致原来的氧化物分解,即原来的化合反应逆向为分解反应。这种情况对分解压大的金属氧化膜有利,如贵金属氧化膜等。一般的金属氧化物分解需要的真空度极高,在技术上很难达到。

一般情况下,真空环境中共晶焊接的氧化物主要是焊料表面在使用前已经存在的氧化膜,虽然在真空中有分解的倾向,但从反应动力学来看,焊接温度没有达到氧化膜开始分解的温度。分析来看,在没有助焊剂的情况下,真空下共晶焊接主要是阻止了焊接过程中焊料的进一步氧化,从而使焊料和被焊表面浸润和铺展过程中所做的功减少,有利于焊接。

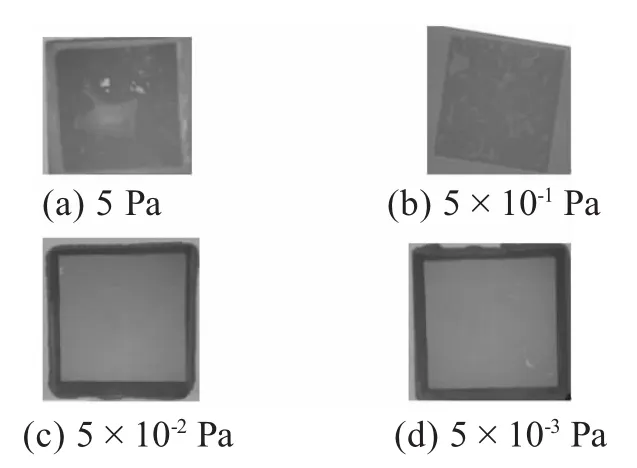

在真空环境中进行焊接,可以排走焊区周围的气体,也排走了焊料、被焊材料在加热过程中排放的气体,同时在芯片上外加压力,认为提高设备的工作真空度,降低氧含量,有利于焊接质量的提高。以银锡焊料为例,原有的真空共晶焊接设备的工作真空度为5 Pa,通过改进,加装了分子泵(见图1),使设备的极限真空度分别提高到5×10-1Pa,5×10-2Pa,5×10-3Pa,然后再运行焊接工艺曲线(见图2)。通过实验,对焊接后的芯片做X射线照片分析比较 (见图3),验证了真空度在5×10-2Pa和5×10-3Pa时,焊接效果明显。

图1 分子泵工作原理图

图2 焊接工艺曲线

图3 不同真空度下芯片焊接的X射线照片

2 特殊气氛对共晶质量的影响

在诸多影响芯片焊接质量的因素中(包括芯片载体表面洁净度、粗糙度、芯片表面金属化体系的设计及金属化工艺水平、焊料纯度及粗糙度、焊料氧化层的去除及焊接工艺曲线的控制等),最为关心的是焊接过程中如何去除焊料层表面的氧化层,来达到焊料与芯片以及载体的浸润状态。

由于对芯片和基板(材料为无氧铜)散热要求及材料的成本考虑,一般选择延展性好的In焊料作为焊接层。不过In焊料熔点低极易氧化,无论是焊料蒸发还是焊接过程中,都会产生不同程度的氧化,In容易形成稳定的氧化物,熔点达到850℃,低温度下不会融化,如果这层氧化层不去除,焊料和芯片就不能形成较好的浸润,从而影响器件焊接强度及散热。

2.1 甲酸氛围保护焊接原理

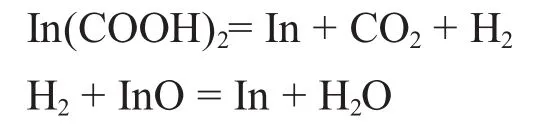

甲酸具有较强的还原能力,可以去除很厚的氧化层,不过理论上In表面的氧化层很薄,仅仅几个纳米,因此直接将甲酸溶液滴在焊料上会导致溶液的残留,且低温下甲酸溶液不容易挥发,还会对In焊料有一定的溶解能力,在烧焊过程中有溶液残留的地方就会导致空洞的产生。因此使用直接将溶液滴在焊料上的方法是不取的。因此考虑用高纯和甲酸混合气体进入炉体,对In焊料表面的氧化层进行还原。In的还原反应分为2个温度阶段,在150~200℃时,反应式为:

在高于200℃时,反应式为:

图4所示为和甲酸的混合气体示意图。

图4 和甲酸的混合气体流动方向

2.2 整个工艺过程及焊接效果

先抽真空,当真空度到达15Pa时,运行焊接工艺曲线(见图5),温度到达150℃时,停止抽真空,向真空室充和甲酸的混合气体,的流量控制在0.3L/m,和甲酸的混合气体的流量控制在0.1~0.4L/m,在加热曲线结束后,停止充甲酸混合气体,充入氮气进行冷却。

和传统的焊接效果(见图6)相比,有甲酸气体保护的效果(见图7)无论从焊料的浸润,还是对芯片的散热效果,都明显要好。

图5 In焊料的焊接工艺曲线

图6 传统的焊接效果

图7 有甲酸气体保护的焊接效果

3 结束语

通过对真空共晶设备的改进,证实了对于用银锡焊料焊接的芯片工艺,可以增加分子泵,提高真空室的真空度,避免焊料在加热过程中氧化;对于用In焊料焊接的芯片工艺,可以充入高纯和甲酸混合气体,对焊料表面的氧化物进行还原。与原来的工艺相比,改进后的2种工艺无论是焊料的浸润性,还是对芯片的散热都有明显的优势。

[1]谢飞,刘美玥.真空共晶技术的研究应用[J].电子工艺技术,2006,27(6):344-347.

[2]中国机械工程学会焊接学会.焊接手册-焊接方法及设备(第二版)[M].北京:机械工业出版社,2007.