超临界CO2条件下大豆粉末磷脂氢化工艺优化

2010-03-24宋玉卿王腾宇周晓丹常云鹤于殿宇

宋玉卿,王腾宇,周晓丹,常云鹤,于殿宇,*

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.吉林工商学院,吉林 长春 130062)

超临界CO2条件下大豆粉末磷脂氢化工艺优化

宋玉卿1,2,王腾宇1,周晓丹1,常云鹤1,于殿宇1,*

(1.东北农业大学食品学院,黑龙江 哈尔滨 150030;2.吉林工商学院,吉林 长春 130062)

为提高大豆粉末磷脂产品的储藏稳定性,对大豆粉末磷脂在CO2超临界状态下的氢化工艺进行深入研究。采用Pd/C作催化剂,无水乙醇与二氯甲烷(1:3,V/V)为溶剂,进行加氢反应。最终确定了最佳工艺条件:催化剂用量4%、反应时间60min、总压力10.5MPa、反应温度70℃、搅拌速度250r/min。所得氢化大豆粉末磷脂的色泽淡黄,碘值27.81g I2/100g,稳定性较好。

超临界;粉末磷脂;储藏稳定性;氢化;碘值

磷脂是一类存在于生物界的含磷脂类。在植物的种子、动物的血液和脏器、蛋黄及细菌中与油脂并存,是构成细胞基本结构的必需物质。对于维持细胞的通透性和细胞内氧的传递起重要作用,也是生命的基础物质之一。但是,目前大豆磷脂产品存在色深、异味、不稳定、易氧化等缺点,所以,需要对其进行物理化学改性后才能在某些方面使用[1-2]。改性的方法有水解[3]、磺化[4]、羟化[5]、酰化[6]及复配技术等[7-8]。氢化也是磷脂改性的方法之一,它是用H2加成磷脂中脂肪酸的不饱和双键使之变为饱和键[9],从而提高产品的氧化稳定性,并改善其物理化学性质。

而作为氢化反应原料的氢气,在一般的液体中溶解度很低,对于传统的加氢反应不利,但氢气在超临界流体中能很好地溶解,从而增强了氢气在反应过程中的扩散能力。超临界流体(SCF)是一种温度和压力在临界点以上,性质介于气体和液体之间的流体[10]。其流体行为与气体相似,如黏度小、传热系数大,传质系数和对物质的溶解能力又与液体相近;同时,其密度与气体和液体明显不同,在临界点附近压力的微小变化可引起密度的较大改变[11]。因此,可通过调节压力控制超临界流体的各种物理化学性质[12]。超临界流体技术在萃取[13-14]、材料合成、化学反应上都有广泛应用[15-16],特别是在超临界CO2流体中进行多相催化氢化,超临界CO2可溶解大量的H2,并形成均相体系。在超临界状态下溶剂和氢气完全互溶,反应起始生成速率高。催化剂活性在SCF中比在相同反应条件下的溶液中高得多[17]。本实验在超临界CO2条件下对大豆粉末磷脂进行氢化反应,以期得到碘价低、色泽浅、储藏稳定性好的氢化磷脂产品。

1 材料与方法

1.1 材料试剂与仪器

大豆粉末磷脂[碘值79.75g I2/100g;酸价25.24mg KOH/g;过氧化值28.26meq/kg] 大庆日月星有限公司。

液态CO2;H2(纯度99.99%);无水乙醇;二氯甲烷;Pd/C催化剂等。

高压反应釜 大连通达反应釜厂;旋转蒸发仪、恒温浴锅 上海申生科技有限公司;SHB-III循环水式多用真空泵 郑州长城科工贸有限公司;DF-101S 集热式恒温加热磁力搅拌器 巩义市英峪高科仪器厂;LD4-2A低速离心机 北京医疗器械一厂。

1.2 方法

1.2.1 氢化反应工艺流程

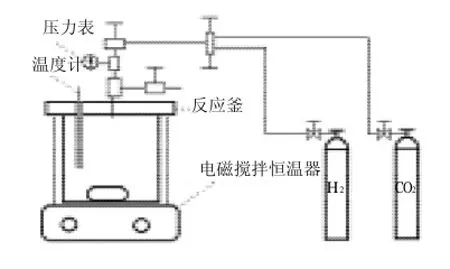

图1 氢化反应实验装置示意图Fig.1 Schematic diagram of hydrogenation reactor

如图1所示,先将5g粉末磷脂、五倍于磷脂质量的混合溶剂与适量催化剂加入反应釜中,充分搅拌后,进行试漏,再将空气置换出反应釜。再充入约12g(室温约4.5MPa)CO2与0.4~0.9g H2(室温,3.5~7.5MPa),预热达到设定温度后开始加热搅拌反应。达到规定时间停止反应,将反应釜冷却,排除气体。再以3000r/min离心20min,分离出催化剂,最后将离心所得的液体移入旋转蒸发仪,蒸发出溶剂,降温,即得氢化粉末磷脂。

1.2.2 优化工艺单因素与正交试验

分别考虑时间、总压力、温度、催化剂用量和搅拌速度等因素对氢化反应的影响程度,确定影响的主要因素。对主要影响因素采用正交设计软件进行试验优化,以大豆粉末磷脂的碘值为指标,筛选出最佳试验参数。

2 结果与分析

2.1 单因素试验

2.1.1 反应时间对氢化的影响

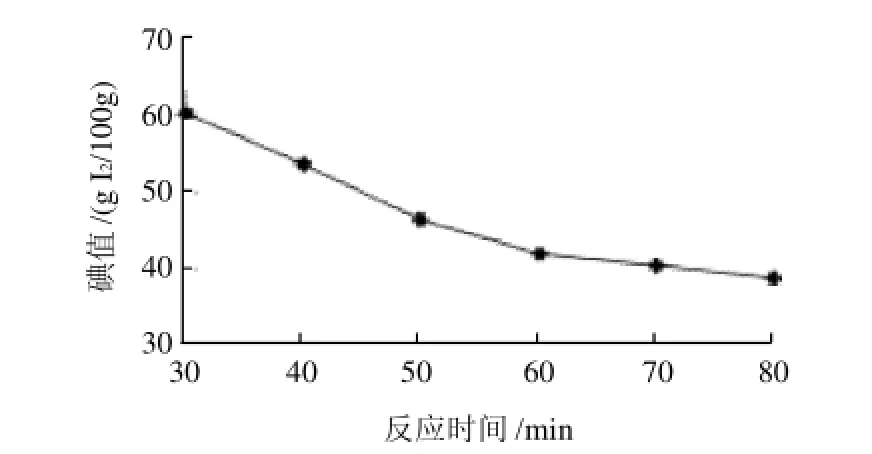

催化剂用量3%总压力9MPa、温度60℃、搅拌速度250r/min。反应时间分别为30、40、50、60、70、80min,结果如图2所示。

由图2可知,随着反应时间的延长,碘值逐渐降低,当反应时间达到60min时,碘值降到41.93g I2/100g,已满足工艺要求。所以氢化时间选择60min为宜。

图2 反应时间对碘值的影响Fig.2 Effect of reaction time on iodine value

2.1.2 总压力对氢化的影响

2.1.2.1 总压力对碘值的影响

反应时间60min、催化剂用量3%、温度60℃、搅拌速度250r/min,压力分别为8、9、10、11、12MPa,结果如图3所示。

图3 总压力对碘值的影响Fig.3 Effect of total pressure on iodine value

由图3可知,刚开始随着压力的增加,碘值下降的较快,这是因为氢气分压的大小主要影响氢气浓度,低压下随氢气压力增大,有利于反应进行,碘值下降很明显,说明压力增大可使氢气在超临界状态中溶解度和在催化剂表面的吸附量增大,有利于反应速率的提高。氢气浓度增大,增加了氢气与催化剂的接触机会,使氢气更有可能在催化剂表面吸附并活化,从而有利于反应进行。当压力增加到10MPa时,碘值达38.26g I2/ 100g,再增加压力,碘值下降的趋势变缓。所以,10MPa应为最适压力。

2.1.2.2 总压力对酸价和过氧化值的影响

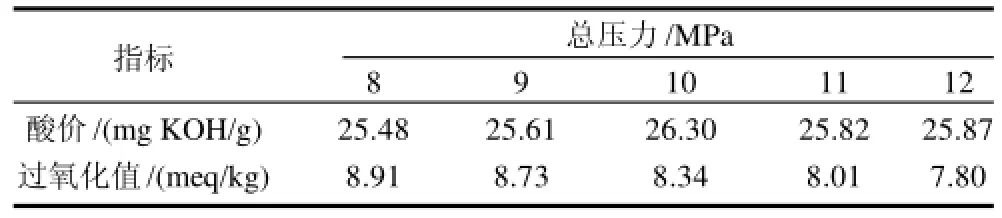

反应时间60min、催化剂用量3%、温度60℃、搅拌速度250r/min条件下,压力分别为8、9、10、11、12MPa时对酸价和过氧化值的影响见表1。

表1 总压力对酸价和过氧化值的影响Table 1 Effect of total pressure on acid value and peroxide value

由表1可知,随着总压力增大,酸价变化不是很大,基本都是略微升高了一些,而且可以看出10MPa条件下的酸价最高,说明在此条件下脂肪酸水解相对较多,产生了较多的游离脂肪酸,因而提高了酸价。与原料相比,氢化后磷脂的过氧化值在很大程度上都有所下降,而且随着总压力的增加,过氧化值呈下降趋势,但并不明显。

2.1.3 反应温度对氢化的影响

2.1.3.1 反应温度对碘值的影响

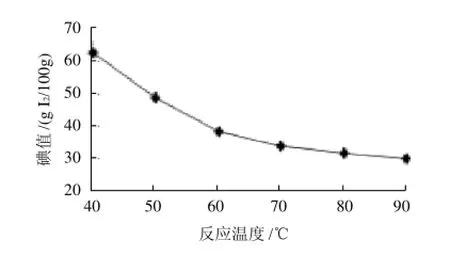

反应时间60min、催化剂用量3%、总压力10MPa、搅拌速度250r/min,反应温度分别为40、50、60、70、80、90℃,结果如图4所示。

图4 反应温度对碘值的影响Fig.4 Effect of reaction temperature on iodine value

由图4可知,随着反应温度的升高,碘值不断下降。这是因为在低温阶段,催化剂的还原和活化不充分,随着温度的升高,催化剂得以充分还原和活化,反应速率增加,有利于催化加氢反应的进行。但在70℃后,碘值下降相对较为平缓。而且,当温度达到90℃时,磷脂色泽较深且有些许焦糊味,说明产品部分分解。所以反应时间应控制在70℃左右为宜。

2.1.3.2 反应温度对酸价和过氧化值的影响

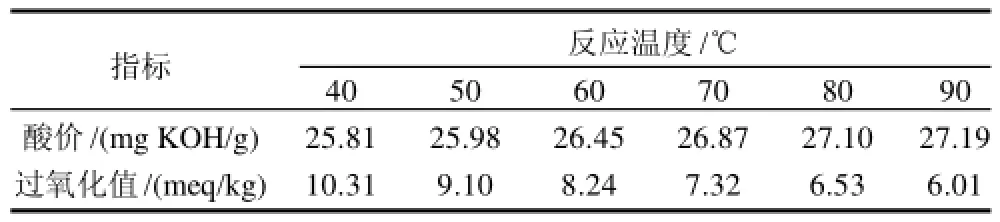

反应时间60min、催化剂用量3%、总压力10MPa、搅拌速度250r/min条件下,反应温度分别为40、50、60、70、80、90℃时对酸价和过氧化值的影响见表2。

表2 反应温度对酸价和过氧化值的影响Table 2 Effect of reaction temperature on acid value and peroxide value

由表2可知,粉末磷脂在氢化反应后酸价均有所升高,并且随着反应温度的提高,酸价也相应的提高。原因可能是随着温度的升高,有利于磷脂水解反应的进行,因此酸价会有逐渐升高的趋势。氢化后的过氧化值下降较大,且温度越高,过氧化值越低,随温度变化,过氧化值的变化较明显。

2.1.4 催化剂用量对氢化反应的影响

反应时间60min,总压力10MPa、温度70℃、搅拌速度250r/min,催化剂用量分别为1%、2%、3%、4%、5%,结果如图5所示。

图5 催化剂用量对碘值的影响Fig.5 Effect of catalyst amount on iodine value

氢化反应中,催化剂用量越大,反应越快,加氢也越完全,碘值也就越低。但因使用的催化剂为稀有金属,用量多少直接关系到生产的经济成本。故在应用时,在保证工艺要求的前提下,应尽量减少催化剂的用量。由图5可知,产物的碘值随催化剂用量的增加逐渐下降,综合考虑,催化剂用量确定为4%较为经济合理。

2.1.5 搅拌速度对氢化反应的影响

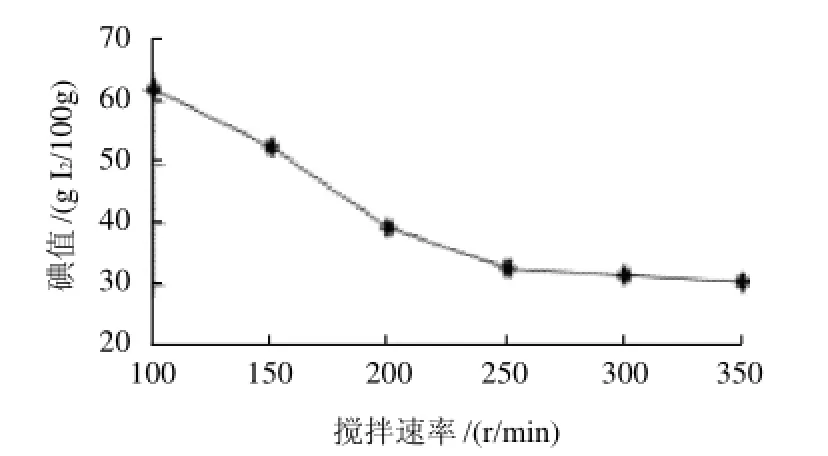

反应时间60min、催化剂用量4%、总压力10MPa、温度70℃,搅拌速度分别为100、150、200、250、300、350r/min,结果如图6所示。

图6 搅拌速度对碘值的影响Fig.6 Effect of stirring speed on iodine value

由图6可知,搅拌速度过慢,不利于氢化中碘值的降低。当搅拌速度为250r/min时,碘值为32.87g I2/ 100g,增加搅拌速度,碘值下降很小。这是因为在此搅拌速率下,已经消除了传质阻力,再提高转速只能增加动力消耗,对提高反应速率无意义,所以搅拌速度选择250r/min为宜。

2.2 粉末磷脂氢化正交试验

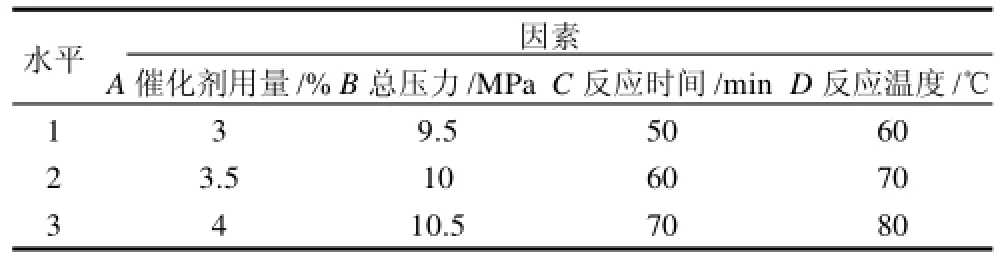

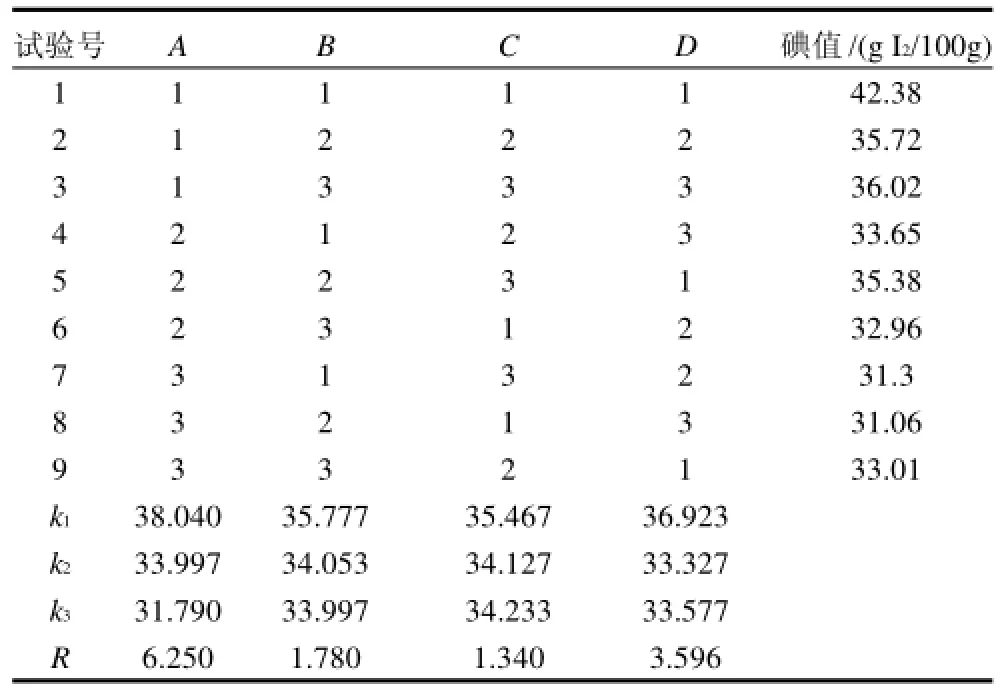

通过对单因素试验结果进行分析,归纳出影响粉末磷脂氢化效果的主要因素,即催化剂用量、反应温度、反应时间、反应总压力。选用L9(34)正交表进行粉末磷脂氢化试验,搅拌速度为250r/min,反应达到既定时间后测定各样碘值。因素水平表见表3,正交试验结果见表4。

表3 粉末磷脂氢化正交试验因素水平表Table 3 Factors and levels of orthogonal experiments

表4 L9(34)正交试验设计及结果Table 4 Design and results of orthogonal experiments

表5 方差分析结果Table 5 Variance analysis of orthogonal experiments

由表4、5可看出,各因素对碘值的影响主次顺序:催化剂用量>反应温度>反应总压力>反应时间。由正交试验得出最佳试验条件为A3B3C2D2,即催化剂用量4%、反应时间60min、总压力10.5MPa、温度70℃、搅拌速度250r/min。按此参数进行验证实验,得出的氢化粉末磷脂碘值为27.81g I2/100g。其他指标中,过氧化值为6.10meq/kg,酸价为27.01mg KOH/g。

2.3 氧化稳定性实验

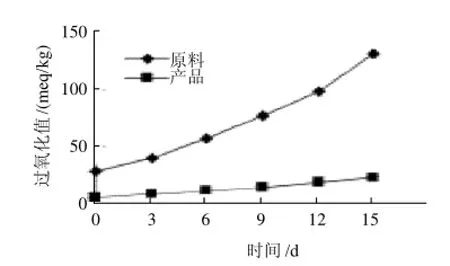

将经最佳反应条件即催化剂用量4%、反应时间60min、总压力10.5MPa、温度70℃、搅拌速度250r/min所得到的氢化粉末磷脂通过烘箱法进行氧化稳定性实验,结果如图7所示。

由图7可以看出,随着时间的推移,原料过氧化值呈明显上升趋势,在第15天,其过氧化值达到131.17meq/kg。而氢化后的粉末磷脂的过氧化值升高的较为缓慢,且一直保持在较低水平。到第15天,其过氧化值从最初的6.10meq/kg上升到22.19meq/kg。因此,氢化后产品的氧化稳定性大大强于粉末磷脂原料的氧化稳定性。

图7 原料与产品氧化稳定性对比Fig.7 Comparison of oxidative stability between raw material and products

3 结 论

本实验在CO2超临界状态下对大豆粉末磷脂进行氢化反应,通过单因素与正交试验,确定了最佳工艺条件:催化剂用量4%、反应时间60min、总压力10.5MPa、温度70℃、搅拌速度250r/min。在此条件下,所得氢化大豆粉末磷脂的色泽淡黄,碘值为27.81g I2/100g,过氧化值6.10meq/kg,酸价27.01mg KOH/g。而且,反应时间短,较普通氢化的催化效率有很大的提高。同时,通过氧化稳定性试验证明,本实验中所得产品的氧化稳定性得到很大的提高,延长了产品的保质期。对大豆粉末磷脂的储存具有重要意义。

[1]何凤英. 氢化大豆磷脂的制备[J]. 湖南化工, 1999, 29(4): 17-19.

[2]金希江. 氢化大豆磷脂的研制[J]. 精细化工, 1999, 16(6): 5-6.

[3]赵国华, 陈宗道. 磷脂改性研究[J]. 粮食与油脂, 1999(3): 8-11.

[4]张根旺, 杨天奎. 大豆磷脂化学改性的研究[J]. 郑州粮食学院学报, 1991(3): 181-184.

[5]仝其根, 赵梦瑞, 孙瑞芳. 一种具有优良性能的改性大豆磷脂: 羟氯化磷脂的制备[J]. 食品工业科技, 1990(4): 6-8.

[6]钱峰, 裘爱泳. 磷脂改性现状[J]. 粮食与油脂, 2006(9): 7-9.

[7]苏望懿. 磷脂改性及富集的方法[J]. 武汉食品工业学院学报, 1997 (3): 28-32.

[8]田志茗, 安红. 大豆磷脂的化学改性法[J]. 化学工程师, 1998(3): 39-40.

[9]刘元法, 王兴国. 大豆磷脂的精制与改性研究[J]. 中国油脂, 2000, 25(6): 146-147.

[10]朱自强. 超临界流体技术原理和应用[M]. 北京: 化学工业出版社, 2000.

[11]高海春, 于世涛, 李露, 等. 超临界CO2下Pd/C催化剂催化松香加氢反应的研究[J]. 生物质化学工程, 2006, 40(3): 13-16.

[12]CLIFFORDT. Fundamentals of supercritical fluids[M]. New York: Oxford University Press, 1999.

[13]肖观秀, 吕惠生, 张敏华. 超临界萃取生物碱研究进展[J]. 中草药, 2004, 35(12): 1421-1423.

[14]肖建平, 范崇政. 超临界流体技术研究进展[J]. 化学进展, 2001, 13 (2): 94-101.

[15]JESSOPPG P G, HSIAO Y, IKARIYA T, et al. Homogeneous catalysis in supercritical fluids[J]. Science, 1995, 269: 1065-1069.

[16]JIANG T. Supercritical phase reaction for selective synthesis of methanol and iso-butanol from syngas[J]. J Fuel Chem Tech, 1999, 27(2): 116-120.

[17]徐兆瑜. 超临界技术在化学工业中的应用[J]. 化工技术与开发, 2006, 35(4): 19-24.

Hydrogenation of Soybean Lecithin Power in Supercritical Carbon Dioxide

SONG Yu-qing1,2,WANG Teng-yu1,ZHOU Xiao-dan1,CHANG Yun-he1,YU Dian-yu1,*

(1. College of Food, Northeast Agricultural University, Harbin 150030, China;2. Jilin Business and Tchnology College, Changchun 130062, China)

In order to improve the storage stability of soybean lecithin, the hydrogenation of soybean lecithin powder at the condition of supercritical carbon dioxide was performed. The hydrogenation reaction was conducted by using Pd/C as the catalyst, aqueous ethanol and dichloromethane (1:3, V/V) as the reaction solvent. The optimal hydrogenation processing conditions were explored to be catalyst amount of 4%, reaction temperature of 70 ℃, reaction time of 60 min, stirring speed of 250 r/min and reaction pressure of 10.5 MPa. The hydrogenated lecithin was light yellow, and its iodine value was 27.81 g I2/100 g. Meanwhile, the hydrogenated lecithin had better storage stability.

supercritical fluid;power lecithin;storage stability;hydrogenation;iodine value

TS214.2

A

1002-6630(2010)24-0218-04

2010-07-07

黑龙江省科技攻关计划项目(GA09B401-3)

宋玉卿(1964—),女,教授,研究方向为油脂工程。E-mail:syq196412@sina.com

*通信作者:于殿宇(1964—),男,教授,硕士,研究方向为大豆加工技术。E-mail:dyyu2000@yahoo.com.cn