姿控发动机减压阀性能测试系统设计

2010-03-24

(海军装备部驻重庆军事代表局,成都 610100)

气体减压阀是姿控发动机的重要组件之一,在姿控发动机工作过程中发挥着压力调节器的作用,可以将控制气、吹除气、贮箱挤压气等高压气体减压到所需的压力。减压阀工作特性的好坏直接影响着姿控发动机的性能,也影响到火箭发射或卫星轨道确定及轨道保持的成败。

减压阀性能测试系统是姿控发动机的一个地面测试设备。用于完成对姿控发动机出厂前以及发射加注前减压阀性能的测试。该系统是在继承其他型号检测设备先进性能的基础上,对各分系统进行了优化设计,在设备工作可靠性、安全性得到保证的前提下开发的减压阀地面测试设备。整套设备结构紧凑轻巧,便于移动和使用维护,为一款便携式地面测试设备。该测试系统基于PC-104 计算机总线架构,集测量控制功能于一体,具有检测精度高、可靠性高、操作便利等特点,能够完成对减压阀的零流量抗冲击试验和3种不同流量下的流量特性试验。在测试过程中,可以实时动态显示测试结果,高速记录减压阀的入口压力和出口压力,并具有完善的数据处理功能,可以快速打印测试结果。

本文设计的测试系统所采用的减压阀、电磁阀、管路连接件等工艺管件均为成熟标准设备,所采用的嵌入式计算机、采集卡、显示器等均为宽温、军品级元件,目的是提高系统的可靠性。软件主要由驱动程序和用户程序所组成,驱动程序采用C++语言结合动态链接库技术、虚拟设备驱动程序技术进行设计,用户程序则采用Delphi7 语言进行开发。

1 系统组成及测试原理

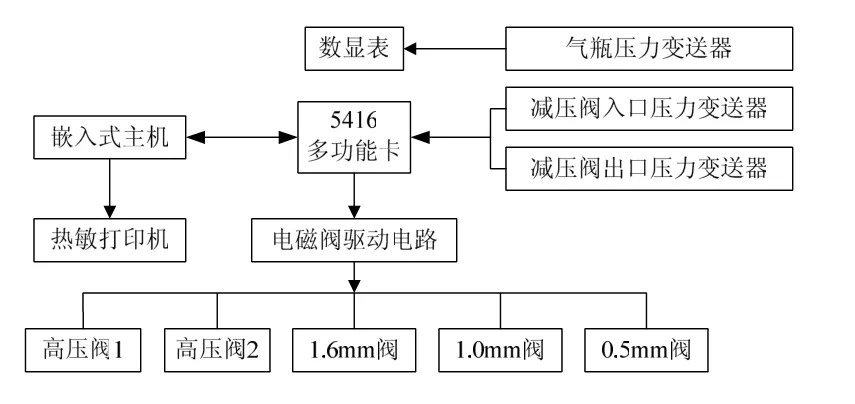

减压阀性能测试系统由手动截止阀、高压电磁阀、10 L 气瓶、2 L 气瓶、1.6 mm 孔径限流圈、1.0 mm 孔径限流圈、0.5 mm 孔径限流圈、压力变送器、采集控制器等组成,其测试原理如图1所示。

图1 减压阀性能测试系统原理图

该系统采用模块化结构,其主要模块为减压阀配气台和采集控制器,配气台可以为减压阀性能测试提供高达25 MPa的高压气源,采集控制器则完成对减压阀的控制和测量参数的检测任务。在对减压阀进行性能测试时,需要对其进行零流量抗冲击试验和3种不同流量下的流量特性试验,目的是模拟和检测减压阀在电爆阀瞬间零流量状态下减压阀的抗冲击性能和起爆后3种流量下减压阀的流量特性。

2 测试系统硬件组成

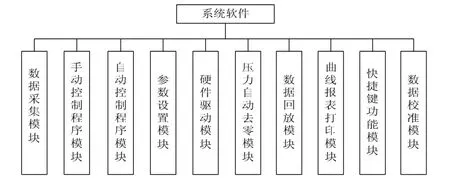

采集控制器是减压阀性能测试系统的核心设备,主要由嵌入式主机、DM5416 多功能卡、电磁阀驱动电路、压力变送器、智能数显表和热敏打印机等组成,其硬件结构如图2所示。该控制器采用嵌入式系统设计方法进行设计,具有低成本、低功耗、智能化、小型化、高可靠性的特点,其主要测试指标如下:

1)压力测量精度:0.4级;

2)8路电磁阀控制通道,4路模拟量测量通道;

3)采样分辨率为16 位,采样速率为1 000点/s;

图2 硬件组成框图

主控计算机是控制器的核心部件,为了可靠和便于设备集成,采用研华公司的PCM-3353 嵌入式计算机进行设计,其主频为500 MHz,工作温度宽,平均无故障时间长,磁盘采用比一般硬盘更耐震动与冲击的电子盘,有利于提高控制器的可靠性。DM5416 多功能卡(RTD 公司)具有16路模拟输入通道和16路开关量通道,采集速度可达100 kHz,主要用于参数的测量和电磁阀的控制。电磁阀驱动电路具有8个通道,固态继电器最大电流为4 A,导通时间小于0.058 ms,关断时间小于0.1 ms,漏电流小于10 µA。采用1 台5V/9A 和1 台24V/2A的稳压电源为主控机、电磁阀和变送器供电。系统采用嵌入式热敏打印机,能适应恶劣工作环境,可在电源反接下不被损毁,供电电压为直流24 V,安装于操作台面板上,接口方式为串口或并口。

3 测试系统软件设计

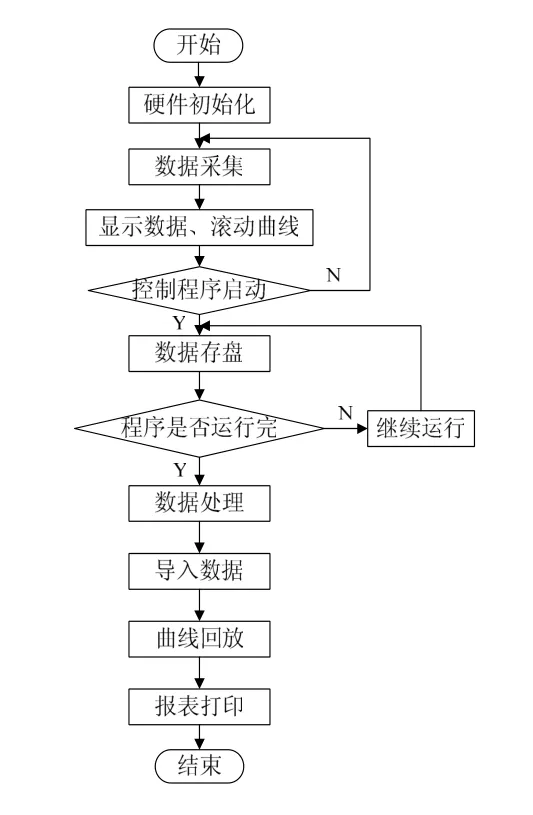

系统软件主要由驱动程序和用户程序所组成,驱动程序采用C++语言编程实现,用户程序采用面向对象的编程语言Object Pascal,开发工具为Delphi 7.0[1],软件运行平台为Window98 专业版。系统软件从实际需求出发,结合软件工程设计方法进行设计,主要实现减压阀性能参数的实时采集、实时存储、实时显示,电磁阀的自控控制和手动控制,历史数据的曲线回放和曲线报表打印等功能。软件开发采用模块化结构,其主要功能模块如图3所示。

图3 软件总体结构框图

测试系统主流程图如图4所示。测试程序启动后,数据采集任务随之执行,但并不执行数据存储任务,减压阀入口压力和出口压力以曲线和数字方式显示。当自动控制程序启动后,开始数据的实时存储。测试完成后可以对数据进行历史回放或报表打印等数据处理工作。

图4 测试系统流程图

3.1 用户程序开发

1)数据采集程序开发。数据采集程序用来对减压阀入口压力和出口压力进行采集、记录和显示等功能操作。应用程序通过调用硬件驱动程序库中的A/D 控制函数来实现采集功能,采集速率为1 000通道/s。采集数据读入缓存,然后调用Delphi 中的Tchart 控件,利用Tchart 控件中的series的ADDXY函数将采集数据以波形曲线方式显示。

2)数据回放。减压阀性能测试完后,可以对采集结果进行数据回放。数据回放时,先将历史数据导入计算机内存中,供曲线绘制时使用。减压阀入口压力曲线和出口压力曲线采集采用不同颜色进行区分,允许用户通过选择按钮隐藏某一条曲线,而单独显示另外一条曲线。允许用户通过控制按钮或快捷功能键控制曲线进行上下移动或左右移动等操作,采用鼠标来获取曲线上某一点的坐标值。

3)数据报表打印。数据处理完以后,需要对数据曲线进行报表打印。数据报表打印前,需要设置打印纸类型:A4 纸或自定义纸长。允许用户按时间分段打印曲线并可以设置曲线的上限和下限。数据报表具备打印预览功能,借助该功能,用户可以检查打印纸长度和曲线上下限的设置是否合理。

3.2 软件设计的关键技术

1)动态链接库技术。动态链接库(Dynamic-Link Library,DLL)是Windows的一项极其重要的技术,通过它可以让应用程序共享代码和资源。DLL是个可执行的模块,但它没有自己的堆栈,必须在调用动态链接库函数的程序环境下运行。Windows利用动态链接库给多个应用程序提供公用的函数或资源。减压阀性能测试系统驱动程序开发采用了DLL 动态链接库技术,建立了硬件驱动函数库。在Delphi 开发环境下通过调用DLL 库中驱动函数便可实现对硬件的操作[2]。

2)多线程技术。在Windows 98中,一个程序无法独占所有的CPU 执行时间。而且一个程序也不是从头到尾一条线。相反,一个程序在执行中可分为多个程序片断同时执行。这些能同时执行的程序片断称为线程[3]。线程能执行程序代码的任何部分,包括由其他线程执行的部分,它是操作系统为其分配CPU时间的基本实体。合理采用多线程技术可以有效地加快程序的反应速度、提高执行效率。减压阀性能测试系统软件设计采用了多线程技术,可以一个线程采集并处理数据,另一个程序根据处理结果作出控制或其他的工作,这将有利于保证采集和控制的实时性。

3)虚拟设备驱动程序技术。Windows 98系统核心由虚拟机管理器VMM 和虚拟设备驱动程序VxD[4]的集合组成。系统内核提供了900 多个服务函数来管理系统内存、控制物理设备、处理中断、创建网络协议栈、管理文件系统等,这些服务函数都可以被用户编写的VxD 调用。VxD 运行在系统的Ring0级,拥有与操作系统同等的级别,用户可以利用它来支持硬件设备的管理。该系统开发了定时器中断虚拟设备驱动程序Clock.VxD 向VPICD注册专用的中断通道,这为实现实时控制提供了前提,利用DM5416的定时器可以产生2 ms定时中断。

4 结束语

减压阀性能测试系统研制完后已投产使用,经多次使用表明,该系统测量精度高、稳定性好、可靠性高、抗恶劣环境能力强、人机界面友好、操作简便,为一款便携式地面检测设备。该系统的成功研制为姿控发动机减压阀的测试工作带来了极大的方便,具有极高的应用价值。

[1]江义华.Delphi7 完美经典[M].北京:中国铁道出版社,2003:542-544.

[2]张惠强,万永菁.在VC 和Delphi 下共享DLL 文件[J].现代计算机,2001(1):72-74.

[3]汤彬,李培耀.Windows 下多线程编程技术[J].上海工程技术大学学报,2002,16(4):310-313.

[4]温世让,李博.Win98 下硬件虚拟设备驱动程序的开发及实例[J].现代计算机,2000(7):36-38.