一种解决曲轴油道孔清洁问题的工艺设计

2010-03-23周长华

周长华

(上海日野发动机有限公司,上海201401)

1 前言

曲轴作为柴油发动机5C(关键) 部件之一,其质量的好环,对发动机的性能及使用寿命是至关重要的。大家都知道,曲轴除了尺寸精度、粗糙度、表面硬度等要求外,还有另外一项重要的质量指标:曲轴清洁度。曲轴清洁程度的好坏,直接与发动机的油路是否畅通、运动副的润滑磨损情况密切相关。曲轴清洁不好,轻则损伤部件,性能下降,重则造成发动机烧损,甚至报废。

上海日野公司P11C型柴油机为6缸11L排量,其曲轴油孔的清洁度规格值:异物量≤18mg,要求非常高。本文谨以如何实现曲轴油孔清洁为中心来作详细阐述,分析一种新的柴油机曲轴油孔清洁的工艺方法,并与大家一起探讨。

2 影响曲轴油孔清洁度的因素及形成原因

要解决P11C型柴油机曲轴油孔清洁度的问题,首先要了解影响到曲轴油孔清洁的“异物”种类,以及其产生的可能环节与机理。首先明确了这些,再采取相应工艺措施,才能达到目的。

2.1 铁屑

铁屑,主要来自于机加工过程中刀具切削而产生的切屑。在这里我们把P11C型柴油机曲轴油道孔内存在的铁屑形态分为以下三类。

第一类是油道贯通孔处的毛刺,该处毛刺与工件本体粘连在一起,似掉非掉,若不彻底清除掉,在以后发动机运转过程中很容易发生质量隐患。

第二类是“浮”着在油孔内的可活动切屑。此类切屑与工件本体分离,“浮”在工件表面。

第三类是粘附在油孔内表面的微小切屑,与第一类类似,与工件本体似离非离。但区别在于前者大而明显,一眼就能看出来,而后者细小,脱落后成粉末状。第三类切屑产生的主要原因是由刀具从工件表面“搓”起来的,尤其是当刀具刃口钝化时,这种现象更为明显。这种“微小切屑”在国内可能还没有引起广泛的注意。

以上三类铁屑,第二类铁屑往往比较好清除,但第一类与第三类,由于是与工件本体“粘连”在一起,仅用一般的冲洗方式是很难彻底清除的。

2.2 非金属夹杂物

非金属夹杂物主要来源于切削油(液)中的污垢、淬火后的烧结物,以及探伤后的磁粉残留等等。另外,在清洗过程中,若过滤工具及清洗介质的选择不当,也会造成在最后的清洁度检查时,其过滤物中能找到非金属夹杂物。

3 曲轴清洁工艺的分析对比

3.1 几种清洁工艺的比较与选择

曲轴的清洁往往包括两个方面的内容:曲轴外表面清洁、曲轴油孔清洁。一般来说,要在工艺上保证后者(油孔)清洁的难度要远超过前者(外表面清洁)。在我国,当前用来实现汽车零部件清洁的工艺方法有很多,如超声波清洗法、浪涌法、大流量冲洗法等等。这些方法都是很传统的清洗工艺方式,且各有优缺点。如超声波法,对于光学镜片、太阳能硅片类小型零件就很适用,且清洗设备的体积可以做得比较小。但对体积较大,内腔深且复杂的工件,用超声波法实施起来就复杂多了,其最终的清洗效果也值得商榷。同时,以上方法对于相互贯通油道孔的清洗,都面临一个贯通处毛刺很难清除干净的问题。根据上海日野P11C型柴油机曲轴的实际情况,在其加工过程中选择了电解法去除毛刺与高压清洗等工艺相结合,再辅以油孔刷的方式,实现了清洁油道孔的目的,同时也减少了工艺装备的投入和使用成本。

3.2 几种传统去毛刺工艺的优劣分析

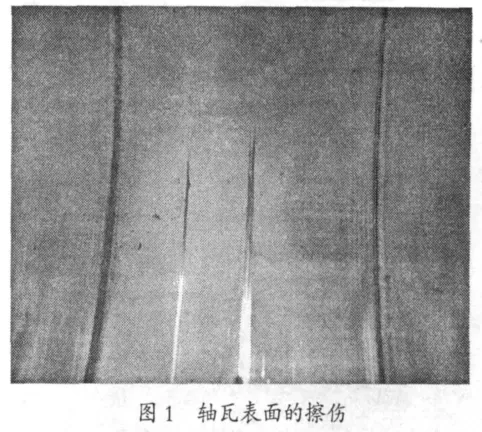

如何去除油孔内的毛剌是难点。去除毛刺最原始最常用的方法乃是机械法,即直接用硬物,如钻头等对毛刺进行物理清除。但这种清除方法对于油孔内部的毛刺,由于不直观,其去除效果很不可靠,会给曲轴质量留下隐患。如图1所示,轴瓦上的划痕即为残留铁屑造成的质量问题。

另外,业内还有一种高压流体(一般35MPa以上)去毛刺法。但这种方法也有一定的局限性,如毛刺去除仍不够彻底。原因是毛刺具有可塑性,在冲击力面前,变个方向,如顺着流体方向,受力可能就小了,也就难以被冲刷掉了。特别当留下一些似掉非掉的毛刺时,在以后的发动机运转震动及润滑油冲刷过程中,仍有脱落的可能性,存在着质量隐患。另外,这种高压去毛刺设备本身的制造费用也很昂贵,从而还会造成单件曲轴的加工成本居高不下。

4 上海日野公司曲轴清洁工艺

4.1 电解去毛刺法

电解去毛刺在国内很多零部件上也有应用,但将电解法应用在柴油发动机曲轴的清洁工艺上却是国内首次,是一种全新的应用方式。

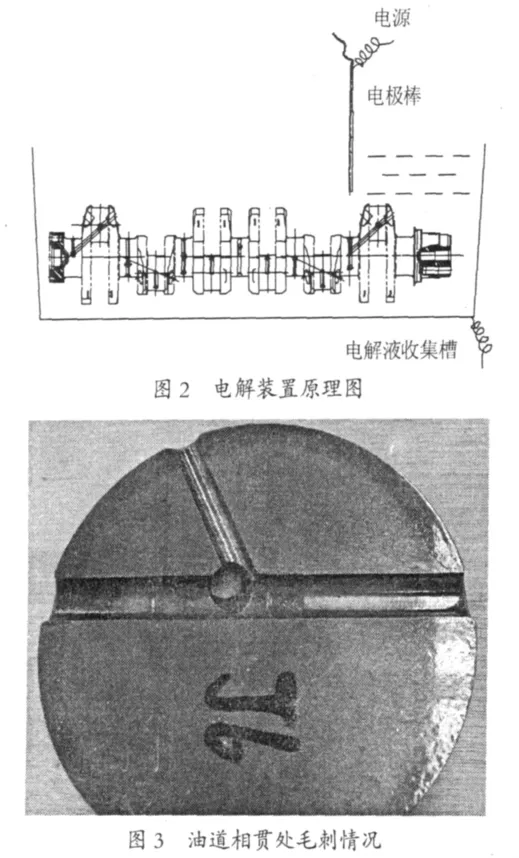

其实,这种电解装置的原理比较简单,其原理如图2所示。电极棒细节上的一些设计是关键。图中电极棒为中空,可使电解液从中间通过,再从油孔贯通处流出。电解液经收集槽收集后,再利用水泵进行循环使用。电极棒上接电源线与电解液收集槽中电源线经电解液、曲轴、金属支撑一起形成电流回路。电解化学反应发生在电流从电极棒经电解液流经曲轴(毛刺)的过程中。毛刺在电解化学反应中不断受到损耗而最终被消除或从曲轴本体上脱落。

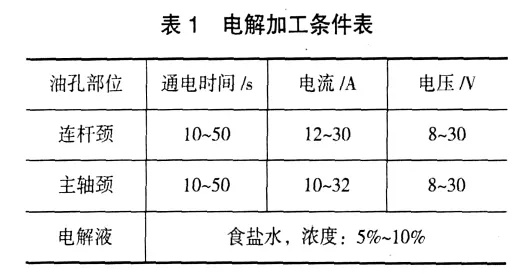

从切割曲轴油孔剖面后的检查结果来看,这种电解去毛刺方式达到了预期的效果。图3所示为P11C型柴油机曲轴第6主轴颈电解后的切割剖面视图,图中示样已着色,所以颜色较深。

从以上图片中可以看到,3个油道孔相贯处,已经没有了毛刺。另外,在放置电极的油道中段孔口处(离电极较近的部位),甚至还有明显被电解后形成的细小钝角现象。

使用电解法要掌握好3个关键参数:电解液浓度、电流(电压)大小、电解时间。表1为以上3个参数的常用范围,具体数值应因曲轴油孔(电极)大小差异而定,加工中要实行严格的过程控制。

以上参数若选择不当,可能会造成毛刺去除不干净或电蚀程度过重,对工件油道孔表面造成超出设计允许范围的破坏。

4.2 高压清洗法

目前国内的曲轴油孔清洗技术多采用中低压,但其清洗效果并不理想,且其清洗效果的稳定性也要打折扣。

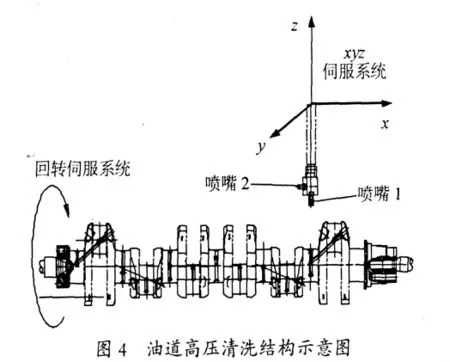

上海日野公司工艺设计中要求对P11C型柴油机曲轴油孔采用的清洗压力是10MPa,并与大连智云公司合作开发了一台曲轴高压清洗机,专门用于曲轴油道的清洗。喷头上的喷嘴1与喷嘴2分别用于直油孔的清洗与斜油道孔的清洗;油孔的座标位置及角度分别由YAMAHA伺服系统(xyz)与欧姆龙伺服系统(回转)进行控制,如图4所示。

高压清洗机在工序上分为预清洗与油道清洗前后2个工位。设预清洗工位的目的主要是为了缩短生产节拍,同时也是为了防止油道孔清洗完后,曲轴外表面的脏物重新污染油道孔。

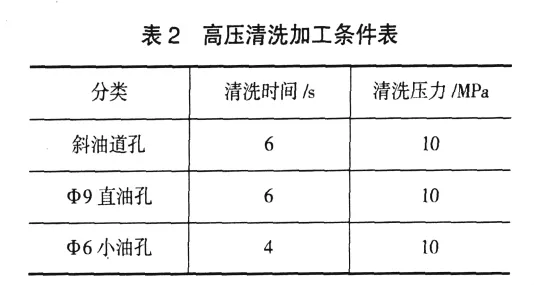

P11C型柴油机曲轴油孔分成三组进行清洗,清洗参数如表2所示。

清洗液喷射夹角的选择很重要,喷射夹角过大会造成油孔表面实际受到的喷射压力不够,清洗效果会受到影响;喷射夹角过小,射流直接从孔中间通过,对孔壁没有多少清洗的作用。上海日野公司选择清洗喷射夹角为10°左右,同时在清洗后段(直油孔时),采用喷嘴边清洗边后退的方式,以期提高清洗效果。

4.3 油孔刷

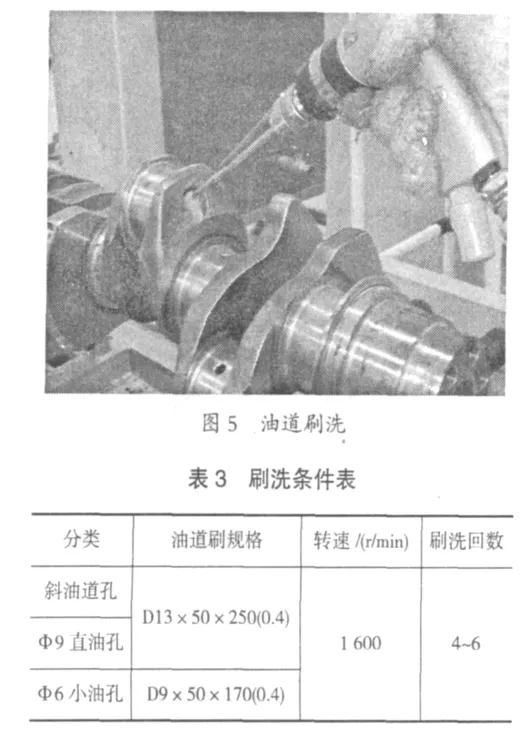

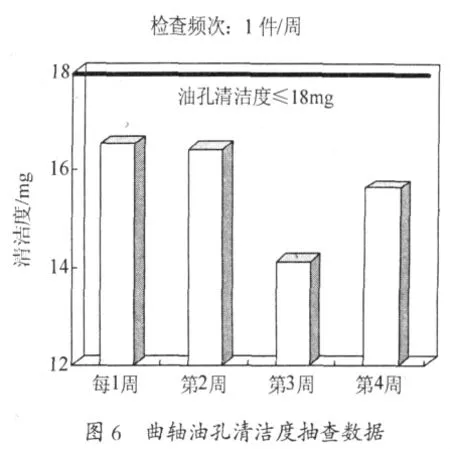

对于淬火后油孔内的烧结物,以及前面所述的第三类油孔内表面的微小切屑,由于是附着在孔内壁,有一定的粘结力,这是难以彻底被冲洗掉的,需要借助外力将其先松动后,再在清洗时才能将其冲刷掉。使用油孔刷的目的就是为了取得这样的效果。油孔刷工艺装备的形式如图5所示。装备主要由三部份组成:管道刷、气动转枪、喷液过滤循环系统。本工序一些相关的加工参数如表3所示。

5 新工艺清洁效果的验证

采用新的清洁工艺后,曲轴油孔的清洁度保持稳定,图6是上海日野公司连续4周的曲轴清洁度的检测结果。

6 结束语

实际上在实施的过程中,影响到曲轴油孔清洁度的因素很多。在曲轴加工的工艺流程中,对各工艺参数的选择,以及清洗介质的优劣、浓度配比也是非常重要的。如过滤精度、高压泵流量选择、高压喷嘴直径与结构形式、清洗方式、清洗液浓度,以及油道刷直径与刷毛硬度的选择等等,都与清洗效果有着密切的关系,最终都会反映到清洁度测量数据上。

另外,关于电解去毛刺的工艺,由于电解后也会带来一些问题,如曲轴易生锈、与电极相联的金属支撑点易损坏曲轴表面等等,所以电解工艺在整个曲轴加工流程中安排在什么位置也是非常重要的。合理的工艺安排可以将以上问题带来的负面影响降至最低。

为了确认磁性物体对曲轴清洁的影响,我们曾做过这么一个实验,人为地将磁铁粉末撒入油道孔内,然后进行高压清洗。最后发现绝大部份的磁粉末已冲掉,但油孔出口处(射流穿过曲轴后的出口),总会吸附着少量的磁粉末冲洗不掉。由此可见磁性对曲轴清洁是有一定影响的(无论是曲轴本身带有磁性,还是脏物带有磁性)。所以,避免磁性物质,尤其是曲轴做过磁化后,如磁粉探伤,一定要切实做好对曲轴的消磁工作,这是很重要的。

由上可见,实现“曲轴油孔清洁”是一个综合的过程,不是单单靠哪一道工序或哪一台设备就能完成得了的,而需要在曲轴加工的各个环节,对工艺流程进行优化,对各工序过程进行目的明确的质量控制,最终才能达到真正实现曲轴油道孔清洁度要求的目的。