缸盖喷油器孔加工的解决方案

2010-03-23程权王秋冰

程权,王秋冰

(上海柴油机股份有限公司,上海200438)

1 前言

喷油器孔位于柴油机缸盖之上,其加工质量的好坏直接影响喷油器安装的配合精度和位置精度,从而影响柴油机的性能和可靠性。本文以上柴公司的11CB系列柴油机缸盖喷油器孔的加工为例,介绍其加工工艺和夹具的设计和改进过程。

2 喷油器孔的结构特点和技术要求

11CB柴油机的喷油器孔的轴线相互平行,与缸盖设计基准形成空间复合斜孔,精度要求高,其加工的技术难点是要保证空间角度精度和孔的座标位置精度,在工件的定位,空间角度、尺寸的计算,夹具的设计制造等都比较复杂、难度大。为保证加工质量和提高效率,根据喷油器孔的结构特点和技术要求,对加工工艺方案、机床、刀具的选型,夹具的设计制造等进行综合分析和优化,把复杂的技术问题转化为简单的技术问题的合成,为喷油器孔的加工提供了合理有效的解决方案。

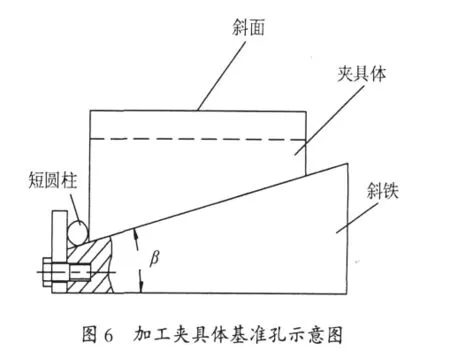

11CB柴油机缸盖6个喷油器孔成直线均匀布置,每个孔由3个阶梯孔组成同轴孔,如图1所示。底部的d孔直径小,与其他2个孔相比,D和D1两孔直径是d孔的2-3倍,而d孔的加工深度与直径比为10多倍,属深孔加工,加工时刀具的刚性差,排屑困难。缸盖材料为灰口铸铁,铸件的喷油器孔处未铸出铸孔,为实心加工。

喷油器孔的技术要求:(1) d、D1、D三级阶梯孔的尺寸公差和形状公差;(2)d、D孔的同轴度和与内肩面的垂直度公差,孔对设计基准的位置精度;(3)孔和内肩面的表面粗糙度。

3 加工方法

根据喷油器孔的结构特点和技术要求分析,加工时主要解决以下三方面的问题:一是空间复合孔的位置要求,二是深孔d的加工质量,三是如何提高加工效率。加工方法的选择既要保证产品质量,又要满足提高生产效率和降低加工成本的要求。在卧式机床上加工空间复合孔时,可利用工作台旋转一个相应的角度,使空间复合孔转化为单斜孔,可简化加工的复杂程度。但卧式机床比立式机床价格高,占地面积大,从生产成本的角度来考虑,选择在立式机床上加工。

根据缸盖多品种和小批量的情况,确定的加工方法为:在立式加工中心机床上一次定位装夹,用钻、扩、铰等方法完成6个喷油器孔的全部加工。

(1)钻孔:首先加工出中心孔作为后道加工的导向,再钻D1孔,切除大部分余量,然后再钻d孔。这样安排可以大幅减少深孔d的切削长度,方便排屑,保证三级阶梯孔的同轴度和提高切削效率。

(2)扩孔:扩孔主要是修正钻孔时的位置度偏差,提高三级阶梯孔的同轴度,为精加工铰孔留0.3~0.5mm的加工余量。

(3)铰孔:铰孔是最终精加工,为了保证喷油器孔的同轴度、尺寸精度和表面粗糙度,要求铰刀精度高、径向跳动小,同轴度高。

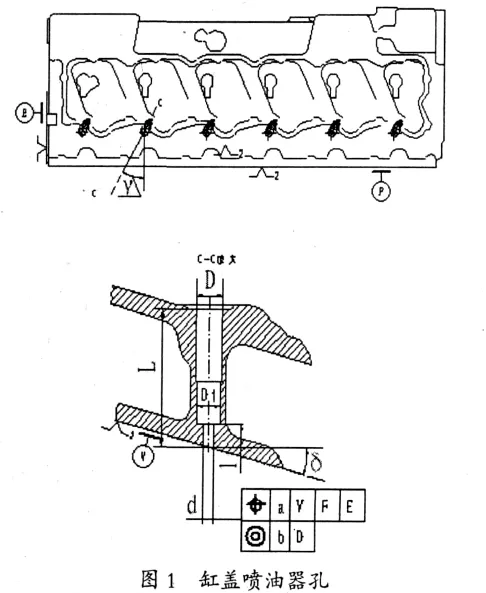

为提高加工质量和效率,除中心钻外,d孔和D1孔的钻孔、扩孔、铰孔的刀具全部采用带内冷的整体硬质合金材料刀具,扩孔、铰孔所用刀具采用了三级复合刀具结构,可以在一次进给中完成喷油器孔的半精加工和精加工,如图2所示。这两项措施提高了切削参数和加工效率,保证了同轴度的要求,实现了较高的加工性价比。

4 夹具的设计与制造

4.1 定位基准

工件在夹具中的定位是使同一工序中的批量工件都能在夹具中占据正确的位置。缸盖是箱体类零件,需要经过多道工序、多次装夹和加工,必须采用统一基准。根据缸盖零件的结构特点,选用面积较大的底面作主定位基准、较长的侧面作导向基准、较小的端面作止推基准。

4.2 设计方案

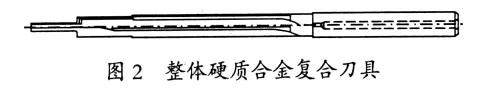

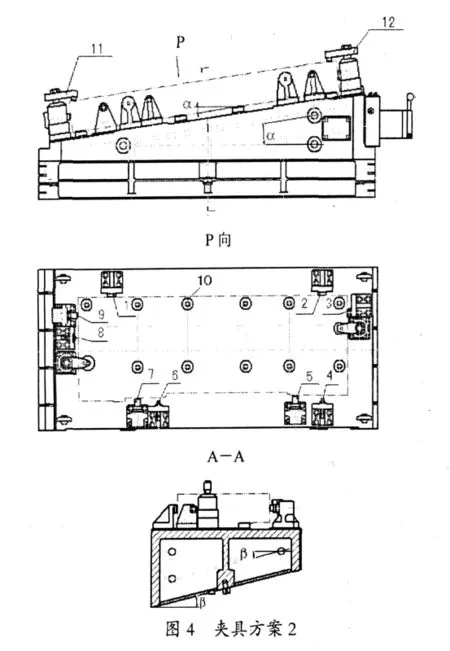

在立式机床上加工喷油器孔有两种方案,第一种方案是工件在夹具中相对机床工作台面旋转一个γ角度安装,这样可以把空间复合孔转化为角度为δ的单斜孔加工,见图3;第二种方案为进行空间几何角度尺寸的换算,把空间复合孔轴线转化为机床座标系中分别与运动方向一致的2个平面内的2个单斜孔轴线的合成,具体就是把缸盖喷油器孔的γ和δ角转化为安装在机床上夹具的α和β角,见图4。根据缸盖喷油器孔的尺寸和角度,第二种方案所需的机床加工的范围小、行程短、节拍时间少,为降低成本,因此选用第二种加工方案。

4.3 定位机构

为使缸盖在夹具中实现正确稳定的定位,定位支承块需分布在3个相互垂直的平面上,分别与缸盖的定位基准相接触,完全限制缸盖的6个自由度。如图4所示,在夹具大平面上的多个支承块#10共面组成主定位平面,限制缸盖3个自由度,夹具侧向#1、#2支承块共面限制缸盖2个自由度,支承块#3布置在夹具的右端限制1个自由度。

4.4 夹紧装置

夹紧装置是将工件在夹具中夹紧夹牢,由夹紧力的作用方向、作用点和力的大小三个因素施加在工件上。在加工过程中,工件受到切削力、重力等外力作用,夹紧装置使工件保持在由定位确定的正确位置上。在加工过程中,夹具的主定位平面相对机床工作台面是一个空间复合斜面,切削力与缸盖的重力方向一致,它们的分力均与3个定位支承面垂直,方向为离开定位面。为操作方便,提高效率,夹具采用液压夹紧机构,三个方向夹紧力分别单独作用,方向与定位支承面垂直与切削力的分力相反,使缸盖在加工中3个定位基准面分别与夹具定位支承面可靠接触并保持有一定的压力,保证夹紧稳定可靠。夹紧力的作用点如图4所示,#5、#7为侧向夹紧油缸,#9为端面夹紧油缸,#11、#12为主夹紧油缸,夹紧力的大小由选用油缸直径和液压系统压力确定,其中主夹紧油缸的直径比侧向、端向三个油缸大,夹紧力最大。

4.5 液压系统

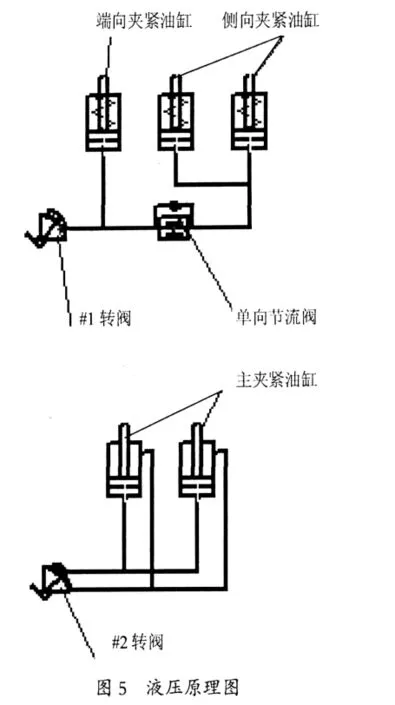

由于夹紧装置采用三个方向单独夹紧,为使缸盖与各定位面接触并保持夹紧状态,实现完全定位要求,需要确定夹紧顺序,保证先端面再侧面定位夹紧,最后进行主定位面的定位夹紧,夹具液压系统如图5所示。

机床液压油路连接到夹具液压底板上,2个手动换向转阀#1、#2安装在夹具液压底板上。转阀#1连接、控制一个端面和两个侧面夹紧油缸的夹紧和松开,在两个侧向夹紧液压油路中配置一个节流阀调节流量,使侧向夹紧油缸的速度小于端向夹紧油缸,实现先端面再侧面定位夹紧的顺序;转阀#2连接、控制两个主夹紧油缸的同步夹紧和松开。通过操作转阀#1、#2的先后可实现定位夹紧的顺序要求。

4.6 夹具的制造

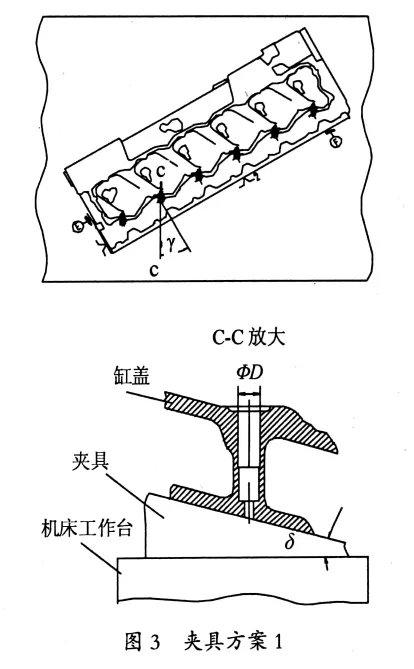

夹具制造的主要技术难点是要保证夹具体的加工质量,由于夹具体的上平面和底平面分别是方向不一致的两个斜面,无法利用其中一个面为基准加工另外一面。根据夹具体的结构,其6个面之间角度关系的特点是:侧面和端面相互垂直,同时侧面与上平面垂直,端面与底平面垂直,侧面面积较大,可以选择以侧面为基准加工上平面。因为夹具是单件生产,可以采用调整试切法加工,工艺上安排的加工顺序为:粗加工在龙门刨上进行,先校正毛坯划线,自为基准,刨出底平面,再以底平面为基准加工端面;然后在卧镗上以底平面和端面为基准搭角铁,通过工作台面转一个(90°+β)角度加工侧面,最后根据侧面为基准通过工作台面转一个α角度加工上平面。在精加工时,先加工出底面为精基准,然后再制造一个角度为β的斜铁,如图6,把夹具体安装在斜铁上成为一个整体零件,可以把夹具体转化为上平面角度为α的单斜面的零件加工,通过在侧面上打3个工艺基准孔作为测量基准来保证上平面的加工角度α。

5 结束语

随着企业对生产成本控制要求的不断提高,需要从技术的角度对加工过程进行优化和改进,通过改进加工技术和方法来降低单工序的加工成本。本文通过对缸盖喷油器孔加工方法的分析和优化,采用合理有效的措施,保证了质量,提高了加工的性价比,满足了生产的需要。