光杆抖动检测方法研究

2010-03-19白连平

乔 婷 白连平

(北京信息科技大学自动化学院,北京 100192)

1 引言

目前我国东部油田开发进入中后期,开采难度越来越大,油井光杆抖动现象日益严重。光杆抖动造成井口漏油,井内油管磨损、断裂,增加维护工作量,增加了作业难度,成本大大增加[1-2]。抽油机井口盘根是井口的密封装置,光杆抖动加剧盘根盒内密封橡胶的磨损。因此光杆抖动已经成为影响油田正常生产的主要因素之一。光杆抖动的检测是目前急需解决的一个问题。加速度传感器一直是振动检测中的重要元件。本文利用三维加速度传感器(MMA7260QT)设计了一个光杆抖动检测装置,并在抽油井上进行了实验,测试了光杆振动的加速度和速度,为光杆抖动分析提供了有力的分析依据。

2 MMA7260的工作原理

在传统的振动检测系统中,加速度传感器功能单一,输出信号需要进行调理(隔离放大,滤波等),因此对模拟电路设计有极高的要求。随着近年来大规模集成电路技术的发展,加速度传感器也逐渐向集成化,低功耗的方向发展。集成了信号调理电路的加速度传感器能大大简化电路设计,降低系统功耗,提高系统稳定性,同时减少了系统设计成本,缩短开发周期,更利于产品快速推向市场。Motoro1a公司最新推出的MMA 7260QT就是这样一款三轴向集成的加速度传感芯片。MMA7260QT传感器由重力g感测单元,震荡器,时钟信号发生器,C to V 转换器,积分放大滤波器,微调电路和温度补偿电路组成。引脚较少,五输入三输出,且每根管脚的功能和作用容易理解,因此使用起来比较简单。输出的信号为模拟电压信号,因此可以直接与带有A/D转换模块的MCU/单片机相连接。MMA 7260QT内建g-select 电路,其量程可在1.5g,2g,4g,6g 加速度中选择,可以通过两个g-select引脚的逻辑输入来选择g值[3]。

其功能结构如图1所示。

图1 MM A7260QT结构图

3 检测系统设计

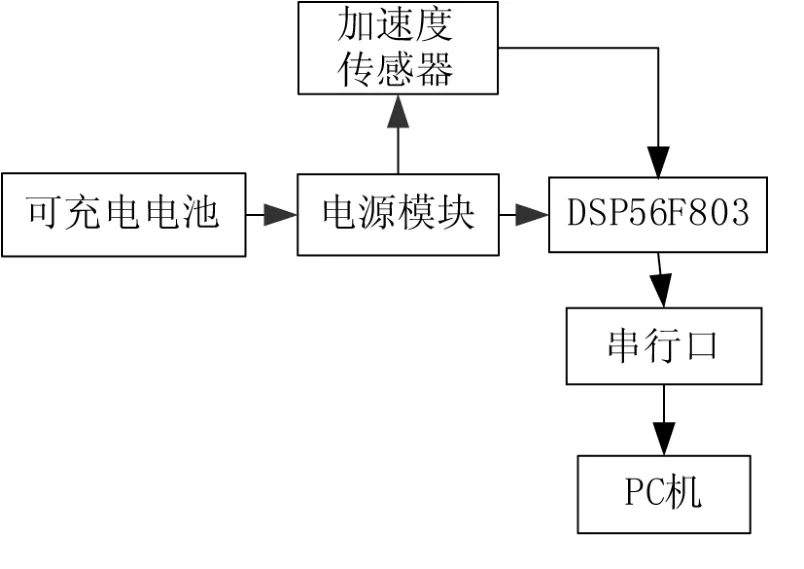

考虑到MMA7260QT的输出是模拟输出信号,因此选用了一款片内自带A/D转换模块的DSP,即Motorola公司的56F803。选择56F803的原因,不仅考虑到它的低功耗特性,而且它自带12位ADC,转换精度较高且供电电压为3.3V[4]。56F803集中处理来自加速度传感器的信号。完成数据处理工作后,56F803通过串口将数据发送到PC机,系统组成框图如图2所示。

图2 系统组成框图

在这里要注意的是MMA7260QT与DSP的连接,在电源部分接入一个0.1μF的电容,在X,Y,Z 三个轴向上的输出各接一个1kΩ的电阻和一个0.1uF的电容,目的是将开关电容滤波电路的时钟噪声降至最低。MMA7260QT两个g-select引脚分别与微控制器的两个I/O引脚相连,我们通过微控制器的设置来选择g值。

图3 数据采集系统程序流程图

系统启动后,首先将各个模块初始化,初始化完毕DSP开始实时监听定时器中断信号。加速度传感器在运行过程中不断测量其瞬时加速度值,由于是模拟电压信号,因此这三个引脚需接于DSP的A/D引脚。当定时器定时时间到,就会引起相应的定时中断,DSP 检测到中断信号时,由中断控制器判断找到相应的中断服务程序的入口地址,调用串口程序进行处理,由56F803的ADC采集进来的电压通过SCI,经RS232后由串行口与PC机进行通信。程序流程图如图3所示。对加速度信号进行积分变换求速度时,在测试信号中往往因测试仪器温度变化造成的零点漂移含有长周期趋势项,在对数据进行积分变换时,趋势相对变换结果的影响比较突出,因此消除长周期趋势项是信号预处理的一个重要的内容。必须减少或消除采样数据干扰成分,例如用多点平均处理和平滑处理消除信号中高频噪声,使采样数据尽可能接近其真实值。如上所述,由于采得的是电压信号,首先要把采集到的电压信号转换为加速度信号。先将采集到的电压信号减去其均值,再乘以9.8,除以变化1g对应的电压值得到加速度信号,再时域积分求速度信号;振动信号的离散数据为{x( k)},{y( k)}(k=0,1,2,…N ),数值积分中取采样时间T为积分步长,由公式:可求得光杆抖动时的速度。

4 现场测试结果

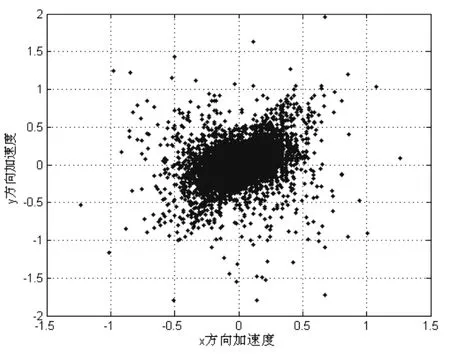

本文设计了一个光杆抖动信号采集系统。将系统板安装在一块平板上,平板后有两块小铁板做成的卡子,卡子中间放上磁铁,构成一个磁性装置。现场实验时,将该装置放在光杆上,系统板与光杆平行且不易脱落,装置随光杆上下运动,测取三个方向的加速度,其中Z方向为光杆运动方向。在胜利油田做了现场试验,下图给出某油井的X、Y轴抖动加速度(2冲次)。采样周期为4ms。

图4 X,Y轴加速度图

图5 同一时刻X,Y轴加速度图

图6 坐标变换后的X,Y轴加速度图

图7 同一时刻X,Y轴速度图

由图4可以得知,光杆运动时加速度信号是很复杂的,本文所测取的是悬绳器下方的传感器安装位置的抖动情况。图4的横坐标是点数,也等价于具体的位移,即图4反应的是传感器安装位置在到达某一具体位移时的抖动情况[5]。从测得的两个周期的信号来看,加速度信号发生大变化的时候,是在从下死点到上死点过程中的中后段和上死点到下死点过程中的前段。以图4中的X轴的加速度值为横坐标,Y轴的值为纵坐标,可以合成图5所示的加速度分布图。由图5可知,X,Y方向加速度的振动多集中在0.05g(0.5m/s2)之间并以原点为中心对称,为分析光杆的抖动提供了依据。同一时刻X,Y轴的速度分别在0.1m/s之间,且基本呈现有规律的振动。因为系统安放位置的不同,所测得的X,Y轴加速度方向也不同,为了方便分析和观察,将图5顺时针旋转43o,可以得到图6。从图6上可以看出在新的坐标X,Y上光杆的抖动加速度基本集中于关于X,Y轴对称和原点中心对称的椭圆。经计算可知,X方向,Y方向在一个周期内的加速度代数和分别为0,说明X方向,Y方向的振动加速度在一个周期内均可以抵消。对其余井的分析,也有基本相同的情况。同时,计算了同一时刻X,Y轴方向的速度,如图7所示,X,Y轴上速度有着明显的周期性。

5 结论

抽油杆偏磨使油管过早的报废,给生产带来很大的影响,使成本大大地增加。本文利用三轴加速度传感器,设计了抽油杆横向加速度采集系统,对抽油杆的抖动进行检测和分析。横向合成加速度幅值越大,抽油杆偏磨的情况越严重。

抽油杆偏磨的问题一直是困扰油田生产的大问题,偏磨的原因非常复杂。抽油杆在井内发生偏磨,在地面观察难度很大。有井口盘根的作用,使得光杆横向抖动信号变得非常复杂。如何根据光杆横向抖动信号分析判断抽油杆的偏磨,还需进一步研究,以及实验的验证。本在测试方法上做一个前期的探索。这个探索对研究抽油杆偏磨提供了地面分析依据。

[1] 苗长山,黄源琳,王旱祥,王艳红. 抽油杆偏磨三维力学模型的建立与分析[J]. 石油机械,2007,35(12):28-31

[2] 杨海滨,刘松林,李汉周. 三维井眼抽油杆与油管防偏磨技术研究与应用[J]. 钻采工艺,2008,31(6):94-97.

[3] Freescale Semiconductor.MMA7260QT Datasheet[EB/OL].(2008-03)[2009-10-30]. http://www.freescale.com.

[4] 邵贝贝,龚光华,薛涛等. Motorola DSP型16位单片机原理与实践[M]. 北京:北京航空航天大学出版社,2003.

[5] 王济,胡晓. MATLAB在振动信号处理中的应用[M].北京:中国水利水电出版社, 2006.