三坐标测量机在轴承外圈定位孔位置度测量中的应用

2010-03-16金文胜

金文胜,胥 利

(1.哈尔滨轴承集团公司轴承实验中心,黑龙江哈尔滨150036;2.哈尔滨轴承集团公司质量管理部,黑龙江哈尔滨150036)

1 前言

随着科技不断的发展,人们对产品质量和性能的要求越来越高,三坐标测量机(CMM)作为在工业生产中一种重要的质量控制和计量检测手段得到了极大地普及和应用,在当今工业的生产中发挥着其他测量设备所无法替代的作用,利用其丰富的测量和计算功能,解决了许多常规手段无法实现的测量。我公司在研制某型号轴承的过程中,遇到了轴承外圈端面成组定位孔的位置度在加工过程中的检测问题。此前我公司测量位置度的方法是用万能工具显微镜通过手动调整工件的中心,然后再分别通过影像原理观测被测元素的影像来确定其角度,测量效率极低,测量一个工件往往需要一个星期,无法满足生产的需求,现在利用三坐标测量机测量位置度只需半天即可完成,效率明显提高,且准确度更高。

2 测量原理

位置度是零件上被测的点、线、面的实际位置偏离理想位置的程度。在实际测量中,位置度误差的测量是一项较为复杂的工作,它不能通过直接测量得到,而是首先要选择组成要素的测量基准点,然后选择组成要素中的一个孔作为辅助基准,通过测量各孔实际位置,计算出组成要素的位置度,来判断是否满足零件位置度公差要求。利用三坐标测量机Quindos软件进行编程,按照零件的加工基准建立工件坐标系,然后对被测工件上的孔系进行自动测量,即对一组互相之间有依赖关系的被测量进行一系列的直接测量后,得到零件上各孔的位置坐标,利用Quindos软件对各被测量的位置坐标进行评价,计算出各孔相对加工基准的偏离程度,即位置度。

3 测量方法

首先把被测工件处理一下,放在平台上进行合温,以便测量。然后根据被测工件的加工基准,确定工件的装夹方式,进入Quindos软件,校验你所选择的参考探针和非参考探针。再根据图纸上标明的工件加工基准,来建立工件的零件坐标系,对所要求的特征量进行测量,最后对所求的特征量进行评价,输出报告。

4 测量实例分析

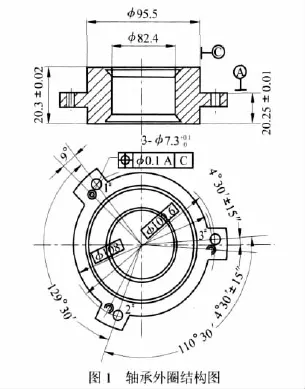

某轴承外圈要求计量项目如图1所示。

4.1 计量项目

(1)ANGLE(1)=9°,

表示1#孔与螺纹孔的夹角。

(2)ANGLE(2)=129°30′,

表示1#孔与2#孔的夹角。

(3)ANGLE(3)=110°30′,

表示2#孔与3#孔的夹角。

(4)分别测量编号为1#、2#、3#的三个公称直径为φ7.3mm的定位孔及其位置度是否满足图纸要求。

4.2 测量过程

首先把被测工件端面基准放到平台上进行研磨,去掉基准端面的毛刺,然后再用绸布把被测工件放在平台上进行合温,以便测量。其次,根据被测定位孔的直径选择并校验φ3mm的探针,确定工件的加工方式,一次装夹工件。最后,根据图纸上标明的工件加工基准,建立工件坐标系。

(1)在轴承外套的基面A上采一个面(4个点),以该面法线建立Z轴;

(2)以外径基准C的中心与1#孔的连线建立X轴;Y轴自动生成;

(3)以外径基准C的中心与基面A焦点做为坐标系的圆心。

CMM在已建立好的工件坐标系下自动测量三个定位孔,自动分析三个定位孔的公称尺相邻定位孔之间的角度偏差及位置度值,打印输出测量报告。

4.3 测量结果分析

某轴承外圈三件产品测量结果如表1,从表1可以得出第一件产品的三个定位孔的位置度虽然是合格的,但由于位置度的另一种表达方式是用孔的中心径和孔与孔的夹角两项来共同表示,那么位置度合格,角度和中心径尺寸就肯定合格,但是三个孔的直径尺寸加工大了,均大于公称尺寸φ7.3mm,即第一件产品不合格,需重新调整孔的大小。

通过第一件产品的测量结果,对工装或机床进行相应的调整,送来第二件产品,第二件产品把三个孔的直径尺寸虽然调整合格了,但三个定位孔的位置度是不合格的,从测量1#、2#、3#孔之间的夹角结果来分析,可能是由于角度或中心径加工的大小引起的。根据第二件产品的测量结果,对工装或机床进行相应地调整,送来第三件产品,第三件产品把三个孔的直径尺寸、位置度、角度均调整合格,经过三次测量,把工件加工调整到位,节省了人力、物力、财力,增加了经济效益。

5 测量误差分析

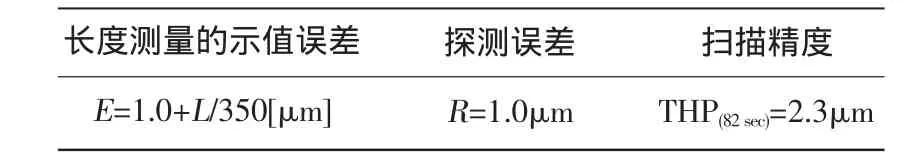

由LEITZ公司推出的高性能Rference 10.7.6三坐标测量机把高精度、高效率有机地结合在一起,其精度指标如表2。

表2 精度指标

被测工件的位置度要求0.1mm,而Rference 10.7.6三坐标测量机长度测量的示值误差为:E= 1.0+L/350[μm]。用三坐标测量机测量轴承外圈端面小孔位置度的测量精度,完全能够满足加工要求。

表1 某轴承外圈定位孔位置度三次测量结果比较

测量误差的主要来源有以下四点:

(1)温度是影响测量机精度的最大因素。测量机在长时间使用后,尤其是在环境比较差、温度波动情况比较大的情况下,机械部分会有所变化,如:垂直度变差,此时就要进行测量机大修和精度校验。

(2)零件与测量机是否等温测量。

(3)测量机本身的不确定度。

(4)被测零件的形状误差及基准的正确选择。因为测量机测量的原理是先采点,然后软件对所采点进行拟和计算误差。所以测量机测量时对零件的形状误差有一定的要求,当被测零件有明显的毛刺或沙眼时,测量的重复性明显变差,以至于操作员给不出准确的测量结果。在这种情况下一方面要求对被测零件形状误差进行控制,另外也可以适当增大测杆宝石球的直径,但测量误差显然要大一些。

6 结束语

轴承端面小孔位置度的准确检测对轴承的安装定位起着重要作用,为产品质量提供了有力的保证,从而提高了轴承的使用寿命,加快了新产品开发的速度,进而保证了市场占有率。目前此种测量方法与国内同行业比较处于先进水平。

由于生产部门无法对偏差的方位进行准确的判断,这就给生产带来了诸多的不便。利用三坐标测量机的强大分析计算功能,采取对空间坐标进行转换,利用数学方法计算,综合分析后,准确判断其偏差的方位。这样生产部门就能根据测试报告和在工件上标明的偏差方位对工艺流程、工装或机床进行相应的调整。一般根据提供的偏差方位调整,一两次就能将产品调到符合设计要求,节约了人力、物力、财力,增加了经济效益。