3MZ1410S外圈沟道磨床进给系统的改进

2010-03-16纪洪涛

纪洪涛

(哈尔滨轴承集团公司南直轴承分厂,黑龙江哈尔滨150036)

1 前言

在轴承的生产过程中,沟道加工是一个非常重要的加工工序,其质量的好坏将直接影响轴承的装配性及成品的寿命和旋转精度。因此,要保证沟道的加工质量,必须要有能满足加工精度要求的设备,良好的设备是保证加工质量的一个重要因素。

2 影响外沟质量的因素

在生产加工中,影响沟道质量的因素较多,经过调查、分析、检测,证明影响沟道质量的主要因素是3MZ1410S外圈沟道磨床进给系统的导轨和精进给机构的质量状态。要保证产品的加工质量,就要求机床导轨和精进给机构必须具有良好的导向精度、定位精度、良好的耐磨性、良好的刚度和运动的平稳性。

3 进给导轨及精进给机构改进前后比较

3.1 改进前的进给导轨

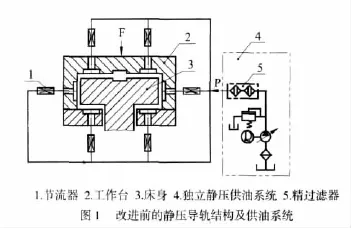

3 MZ1410S球轴承外圈沟道磨床进给系统导轨采用双边进油式内部节流的静压导轨的结构形式,如图1所示。

静压导轨的工作原理是将具有一定压力的润滑油从液压泵输出,经过滤器和节流器后输入导轨面上的各个油腔内,在工作台与床身导轨面间形成承载油膜,将相互接触的导轨面隔开,实现纯液体摩擦。这种结构在导轨上、下和左、右相对方向上都开有油腔,依靠相对方向上的油腔形成压力差来产生承载力,平衡工作台重量和外载荷。

这种导轨运动速度的变化对油膜厚度的影响很小,载荷的变化对油膜厚度的影响也很小,摩擦系数小,消耗功率小,油膜抗振性好,在低速下不易产生爬行。但是这种导轨自身结构比较复杂,需要增加一套独立的液压供油系统,对润滑油的清洁程度要求很高,需经两次精过滤后进入导轨油腔中,且导轨面间只能保持很小的间隙,对导轨面平行度要求较高,由于油膜的浮力产生的运动精度的误差也是无法避免的,加之该独立静压供油系统与工作液压供油系统共用一个油箱,对于液压油要求很高的的静压系统来说很难保证油质的清洁度。因此,工作中经常出现堵塞过滤器现象,使得静压导轨不能正常工作,需要经常清洗过滤器。且容易造成过滤器损坏,过滤器损坏后不清洁的液压油进入静压系统后易造成个别进油孔堵塞,使静压导轨油腔中压力不平衡,工作台偏向一侧,使工作台与床身产生摩擦。运动副磨损后,一是造成静压导轨密封性能下降,出现泄油现象;二是工作台不能平稳工作。

3.2 改进后的进给导轨

将3MZ1410S球轴承外圈沟道磨床进给系统中的静压导轨改为滚珠循环直线导轨,其结构如图2所示。

直线运动导轨的移动元件和固定元件之间采用滚动钢球。当机床的工作部件移动时,钢球就在支架沟槽中循环滚动,把支架的磨损量分摊到各个钢球上,从而延长直线导轨的使用寿命。为了消除支架与导轨之间的间隙,需要预加负荷,预加负载能提高导轨系统的稳定性,预加负载的大小取决于作用在钢球上的作用力。

这种滚珠循环直线运动导轨具有承载能力大、接触刚性好、可靠性高、吸振性好、定位精度高、导轨运动灵敏度高等优点,可实现无间隙轻快地高速平稳运动,故能使直线滚动导轨系统长期处于高精度运动状态。同时,由于使用润滑油也很少,大多数情况下,只需脂润滑就足够了,这使得在机床的润滑系统设计及使用维护、保养方面都变得非常容易。另外,取消了独立静压系统,节约了能源,降低了成本,减少了维修工作量,提高了工作效率。

3.3 改造前精进给机构

精进给机构结构原理图如图3所示。

工作时,当进给油缸进油后,进给定位板7向左移动撞到定位杆8后快速进给结束,同时启动精进给运动。压力油进入齿条油缸,齿条活塞5推动齿轮6连同进给丝杆1一起转动。由于进给丝杆1与进给丝母2以螺纹连接,两者的相对转动使定位丝杆1向左移动,进给定位板7随之向左移动,实现了精进给运动。

从进给机构原理图中可以看出,进给丝杆1与进给丝母2左端由螺纹连接传动,右端为悬臂式,由几组钢球作为支承。工作时,进退齿条活塞在推动齿轮6转动的同时也对进给丝杆施加了与齿条活塞运动方向相同的推力,此力作用在受力方向上的几个支承钢球上。由于精进给转位较小,总是固定的局部受力,因此局部磨损较严重。磨损后进给丝杆、丝母及支承钢球之间产生间隙,工作时定位杆出现摆动,定位误差大,影响产品的加工质量。进给丝杆、丝母磨损后无法修复只能更换新件,而且丝杆、丝母工艺复杂,要求精度高,加工难度大,成本高。

3.4 改进后精进给机构

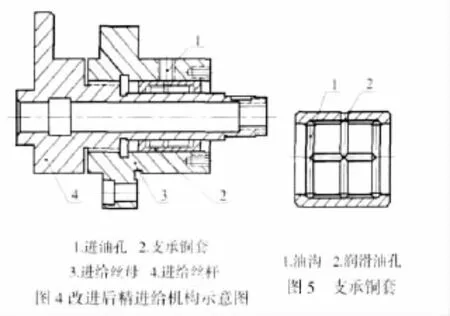

改进后精进给机构及支承铜套如图4、图5所示。

将原进给丝杆与丝母之间的支承钢球改为由支承铜套代替,铜套外径与丝母内孔采用过盈配合并配有注油孔,丝杆与铜套内孔为间隙配合,铜套内孔中有润滑油沟,如图5所示。工作时,丝母与铜套固定不动,丝杆与铜套产生相对滑动,实现精进给运动。其优点是采用支承铜套后,丝母与铜套是固定不动的,避免了相互磨损;在丝杆与铜套的相对滑动中,为了减少摩擦力和磨损,采用润滑油进行润滑,由于丝杆为钢质的,铜套为铜质的,所以铜套磨损相对比较大,而丝杆磨损比较小,铜套磨损后可以及时更换,节省了丝杆、丝母的更换费用,而且铜套加工简单、成本低,维修快,提高了生产率,保证了设备的加工精度。但还存在一些不足,如支承铜套在工作时铜套内径与进给丝杆间必须保证要有一定压力的润滑油充分润滑,否则,摩擦阻力就会增大,从而影响进给精度。

4 结束语

通过对该设备进给系统的导轨和精进给机构进行改进,提高了设备传动机构的定位精度、导向精度和进给速度,节省了维修费用,降低了维修率,提高了生产率,提高了设备加工精度。设备改进后在实际生产中已使用了多年,经实践证明解决了原设备进给系统的导轨和精进给机构中的不足,提高了产品的加工质量。