润滑剂对轴承工作性能的影响

2010-03-16赵燕

赵燕

(哈尔滨轴承集团公司技术中心,黑龙江 哈尔滨150036)

1 前言

随着现代科技的发展,轴承的研制已不仅仅局限于轴承本身的结构设计及内部参数的选用上。当轴承研制达到一定水平后,润滑已成为各大研制厂家的关注重点,因为在结构和材料达到合理性设计的同时,润滑将是提高轴承寿命不可或缺的因素,当润滑条件相对较差时,即使选用最好的材料也不能延长轴承的寿命。

2 润滑剂对轴承寿命的影响

在实际应用中只有依据使用条件选用合理的润滑剂,材料的性能才能充分发挥,因此在计算轴承寿命时将材料和润滑条件考虑进去,得到的修正公式如下:

式中:Lna—精算的额定寿命,

a1—可靠性修正系数,

a2a3—材料和使用条件修正系数,

c—额定载荷,

p—当量载荷。

实际上轴承的润滑分为边界润滑、部分弹性流体动压润滑、弹性流体动压润滑等。研究表明弹性流体动压油膜的厚度和两接触表面粗糙度的均方根构成的关系值是一个对润滑性能关系重大的参数,图1示出了两接触表面的油膜厚度与表面粗糙度的关系,它们关系式为:

式中:h—油膜的厚度,

s—表面粗糙度的均方根,

Λ—关系值。

式中:s1、s2—表面粗糙度。

如果润滑油膜的厚度h为s的4倍,即Λ=4时能使润滑表面呈现完全的弹性流体动压润滑状态,该状态下运转的轴承完全能满足或超出预期使用寿命的要求;对大部分滚动轴承来说,Λ在1~3的范围时,轴承能够满足预期寿命要求,称为部分弹性流体动压润滑状态;如果Λ<1则是边界润滑状态,这意味着接触表面没有被粘性的润滑膜隔开,发生了金属对金属的接触,轴承极易损坏,缩短使用寿命。从上述情况可见Λ值影响轴承的寿命,大部分情况下轴承处于边界润滑时寿命会缩短,Λ=1时轴承可达到额定寿命,Λ>1时轴承寿命可增加。

由公式(3)可见,提高轴承滚道表面粗糙度能够有效保证润滑剂在轴承中的润滑性能。具体以某型号P4级圆柱滚子轴承使用0级滚子与P5级圆柱滚子轴承使用I级滚子时Λ值的比较计算:

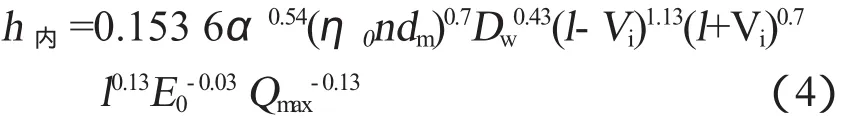

滚子与内滚道的油膜厚度计算公式:

滚子与外滚道的油膜厚度计算公式如下:

式中:α—粘压系数,

η0—动力粘度,

n—转速,

dm—中心圆直径,

DW—滚子直径,

l—滚子有效长度,

V—几何参数(无量纲),

E0—当量弹性模量,

Qmax—受载最大的滚动体负荷。

具体参数确定如下:

α=6.42×10-9(lPa),

η0=1.89×10-3(Pa·s),

n=13300(r/min),

dm=0.125(m),

DW=0.008(m),

V=0.064,

l=0.009(m),

E0=2.25×1011,

Qmax=1 353(Pa)。

表1 轴承油膜润滑参数Λ计算对比值

应用公式(4)、(5)计算得h内=0.267μm,h外=0.271μm。

3 润滑剂在滚动轴承中产生的粘性力

滚动轴承内部润滑剂的多少对摩擦力和运转温度有很大影响。通常考虑由于滚动体与滚道接触区之间的相对运动所引起的摩擦力与负荷大小有关,而轴承内部粘性力引起的摩擦力则与速度大小有关。润滑脂具有与添加剂有关的屈服应力和与其基油粘度有关的粘度,并在弹流接触的非常高的压力下,经常把它考虑为塑性体。

当滚动体与滚道之间成线接触时,其油膜厚度可按下式计算:

式中:h*—最大压力处的油膜厚度,

R—当量曲率半径,

2 b—赫兹接触带宽度,

S·F—缺油润滑系数。

h*为弹性流体动压润滑的最大压力下两接触表面间相隔间距即油膜厚度。缺油润滑系数S· F表示接触润滑剂供给数量的减少对油膜厚度的影响,它与润滑剂在接触区前形成弯月面的距离Xi、接触区几何参数以及在完全裕油润滑条件下形成的理论油膜厚度h有关,见图2。

图3表示了圆柱滚子轴承承受100kN径向负荷、润滑剂粘度η0为0.02N·s/m2、压粘系数取作1.5×10-8m2/N时的油膜厚度h*与轴承转速的关系曲线。当进一步增加接触区两表面间的分隔间距时,h*不再增大,成为完全裕油润滑。从图3曲线可见,当润滑膜10μm就足以形成完全裕油润滑,当滚子与滚道间的润滑厚度减少到大约1μm时,油膜厚度会从完全裕油润滑开始明显地减小。

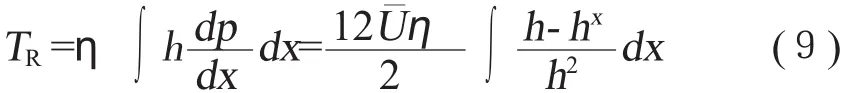

实际工作中当轴承中完全充满润滑剂时,保持架和内、外圈之间的相对运动将会产生粘性剪切,通过粘性剪切力的确定就可正确地计算出弹性流体动力接触的摩擦力,因此摩擦力可用下列公式:

式中:TS—摩擦的滑动分量,

TR—摩擦的滚动分量。

式中:U1、U2—润滑油表面速度。

而TR为摩擦的滚动分量,它是由于在接触区前方润滑剂泵吸作用产生的。

摩擦的滑动分量TS是变形的接触区表面的相对运动产生的,只有当润滑剂的多少导致油膜厚度变化时,TS才会受到一定的影响。但摩擦的滚动分量TR将受轴承内润滑剂多少的直接影响,这个滚动分量有使滚子转慢的趋势,并且与滚子—滚道接触区内的一个大小相等、方向相反的滑动摩擦分量所平衡,使滚子保持作纯滚动,相对于整个轴承做周转运动。

轴承高速旋转时将产生大量的热,热源来自两个方面,一是轴承的旋转运动接触摩擦产生的摩擦热;二是高速旋转时润滑油搅拌形成的搅拌热。这些热量只能通过不断循环的润滑油带走,否则将导致轴承工作温度的上升,所以润滑油起到了两个作用:一是不断地在接触表面注入足够的油量,形成一定的油膜厚度,避免轴承零件工作表面之间的直接接触;二是使轴承工作温度保持在材料和润滑油所能承受的范围内。

实际上润滑剂在轴承内的润滑状态往往对摩擦力有很大影响,主要可以从热状态、润滑剂流动学、旋转轴承与润滑剂相互作用三方面进行考虑,很明显工作环境的温度对润滑剂的粘度影响很大,例如:润滑剂在50℃时的粘度是70℃时的两倍,粘度直接影响摩擦力矩,具体关系见公式(6)到(9)。温度影响粘度,粘度又影响发热,发热又影响温度,这之间的相互依赖关系,使得估算润滑剂粘度对摩擦力矩的影响变得复杂,事实上短时热效应与润滑剂入口剪切发热有关,并与轴承内部弹性流体动力接触的迅速通过有关,当轴承高速旋转时它们就变得更为显著了。

对于脂润滑轴承,当针对脂的稠度允许它保持在滚道附近并给滚子和滚道接触区提供以非常少的润滑脂时,粘性摩擦力矩往往会引起稳定并可再现的“零反向流动”状态,当轴承进入静态润滑状态时,最大油膜厚度形成,此时进入接触区的润滑剂均能顺利通过接触区,即是“零反向流动”润滑状态(见图3曲线)。同时从式(6)到(9)可看出接触宽度b对粘性摩擦影响较小,在低速时可以认为滚子和滚道接触区的边界润滑将有助于减少轴承的摩擦。

4 结论

轴承实际工作过程中,除了本身结构及内部系数的选取,由于受到周围的工况影响,究竟什么时候将出现何种润滑状态是很复杂的问题,一方面它取决滚动体连续通过滚道时产生的缺油润滑程度,另一方面取决于表面张力和离心效应。因此针对轴承的转速、工作温度及载荷选用合理润滑剂,并保证工作过程中形成弹性流体动力润滑条件,是保证轴承能否具有长寿命和高可靠性的重要因素。

[1]TAHarris.滚动轴承分析[S].1997.