改性淀粉/聚乳酸共聚物的生物降解性研究

2010-03-15杨小玲

杨小玲, 王 珊

(咸阳师范学院化学与化工学院,陕西咸阳712000)

聚乳酸是一种可生物降解的绿色合成高分子材料,用于医学领域[1-2]如手术缝合线、骨科固定材料、药物缓释、和组织培养等,也可以应用于包装材料、农膜等领域。但是其性脆、力学强度低、与软组织的相容性差、在自然条件下降解速率较慢、生产工艺较复杂、价格较高等因素,限制了其应用范围。因此各种聚乳酸改性方法相继出现,如共混[3]、共聚等。聚乳酸共聚物具有良好的物理、化学性能,可通过相对分子质量控制、共聚体的组成及配比调节共聚物的强度、机械性能、降解速率等。淀粉是一种具有良好生物降解性的天然高分子材料,将其与聚乳酸共聚可以直接单独用作医药材料,提高与软组织的相容性和降解速率,也可作为共混材料有效增容剂,提高界面相容性[4]。涂克华等[5]研究了淀粉在乳酸溶液中原位聚合生成淀粉接枝聚乳酸共聚反应,但是研究发现:在温和条件下,淀粉很难与乳酸接枝共聚。为了提高两者的反应活性,先将淀粉进行改性处理得改性淀粉,然后在低温下将淀粉与乳酸混合,乳酸含有的质量分数10%~15%的水溶解淀粉,升高温度脱去剩余自由水,加入催化剂再缩合脱水制备得到改性淀粉/聚乳酸接枝共聚物。

1 材料与方法

1.1 改性淀粉的制备

称取可溶性淀粉约50 g,加入一定量的改性剂及适量的溶剂,不同改性剂选取不同溶剂,以马来酸酐为改性剂与淀粉的反应在二甲基甲酰胺(DMF)中进行,以高碘酸钠和三氯氧磷为改性剂在水溶液中进行反应,产物在70℃下烘干研细,备用。

1.2 淀粉接枝聚乳酸共聚物的制备

将4.0 g改性淀粉和50 mL乳酸加入到三颈瓶中,不断搅拌,同时升温到80 ℃,糊化1.5 h,然后升温至105℃,抽真空,真空度为0.085 MPa,脱水至体系无气泡产生且没有水蒸气流出,加入定量氧化锌和辛酸亚锡,升温至130℃,反应5 h,升温至140℃反应15 h,将产物用氯仿溶解(不溶物过滤除去),用甲醇沉淀,离心分离,反复进行溶解沉淀5次,将沉淀物干燥,得到产品。

1.3 表征

共聚物相对分子质量及相对分子质量分布用DAWN-EOS型凝胶渗透色谱多角度激光光散射联用仪(SEC-MALLS)测定,以DMF为溶剂,流量为0.500 mL/min,激光波长为690 nm;红外分析用IRPrestige-21傅里叶变换红外光谱仪;用美国 TA公司的Q100差示扫描量热仪进行DSC测试,升温速率10℃/min,测试温度范围20~200 ℃,获得DSC分析曲线。

1.4 降解性试验

分别称取聚乳酸共聚物和聚乳酸均聚物0.2 g,浸泡于p H=7.4的 PBS缓冲溶液中,37℃恒温水浴下,每隔一定的时间间隔取样,用滤纸吸干样品表面的游离水,然后干燥至恒重后准确称重,计算质量损失率。

2 结果与讨论

2.1 淀粉接枝聚乳酸共聚反应机理探讨

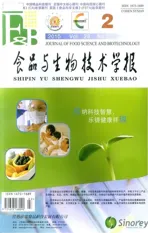

采用原位聚合法制备淀粉接枝聚乳酸共聚物的具体过程为:第一步,淀粉改性,先低温下添加改性剂对淀粉改性处理,然后利用乳酸中本身含有的自由水溶解淀粉,由于淀粉的羟基与有机酸的羧基反应活性很低,通常无法直接酯化反应[6],改性后的淀粉反应活性得到提高,为淀粉与疏水性聚乳酸的有效接枝做好准备。第二步,淀粉乳酸共聚反应,在一定温度及催化剂作用下,乳酸缩合脱水形成丙交酯中间体,并与马来酸酐淀粉酯交联反应[7]原位生成淀粉接枝聚乳酸共聚物 (见图1)。共聚反应生成的产物中有乳酸均聚物和淀粉接枝聚乳酸共聚物以及未反应的淀粉。因此,必须对产物进行提纯分离,采用溶解沉淀法,依据溶度参数δ不同选取溶解沉淀剂:氯仿(δ=19.9)-甲醇(δ=30.2),将均聚物溶解除去,得到纯净的共聚物 starch-g-PLA。

图1 淀粉乳酸接枝共聚反应过程示意图Fig.1 The in situ grafting polymerization of starch and lactic acid

2.2 改性剂对淀粉接枝共聚反应的影响

淀粉是多羟基化合物,每个葡萄糖结构单元的2,3,6位碳上含有羟基,而且在结构单元内和相邻结构单元间有醚键存在,形成了大量的分子间、分子内氢键,乳酸分子为α-羟基酸,相对而言更易发生分子内脱水形成内酯,因此原淀粉与乳酸通常无法反应。

作者选取高碘酸钠、马来酸酐及三氯氧磷分别作为淀粉改性剂进行比较研究[8]。高碘酸钠氧化淀粉生成双醛淀粉[9],即在温和的条件下淀粉中的葡萄糖单元中C2、C3处的相邻羟基,被氧化开环形成双醛后,淀粉反应活性提高,易交联、接枝。但是在实验中发现,双醛淀粉与乳酸混合,反应体系活性太高不易控制,随着温度升高,出现粉红色,且当双醛淀粉的醛基含量较高时,体系中的催化剂被还原成银色单质析出在冷凝管壁上,因此无法进行有效接枝聚合反应。三氯氧磷常作为淀粉的酯化剂,易和淀粉反应形成淀粉磷酸二酯,但发现淀粉酯化后与乳酸混合后,易出现分层现象,上层为油状,这可能是由于磷酸酯化淀粉的稳定性较高,凝沉性差,与乳酸无法反应造成的。

马来酸酐对淀粉酯化改性得到的马来酸酐淀粉酯可通过酯化后得到的双键与聚乳酸分子进行适当的交联,从而实现淀粉接枝聚乳酸的目的[10]。制备的共聚物将会改善材料的各项性能,如分子中的酸酐键能够增大材料的亲水性,其交联也会改善材料的力学性能以及降解性。关于马来酸酐酯化的影响因素如用量、温度等还需进一步详细研究。

2.3 共聚物结构分析

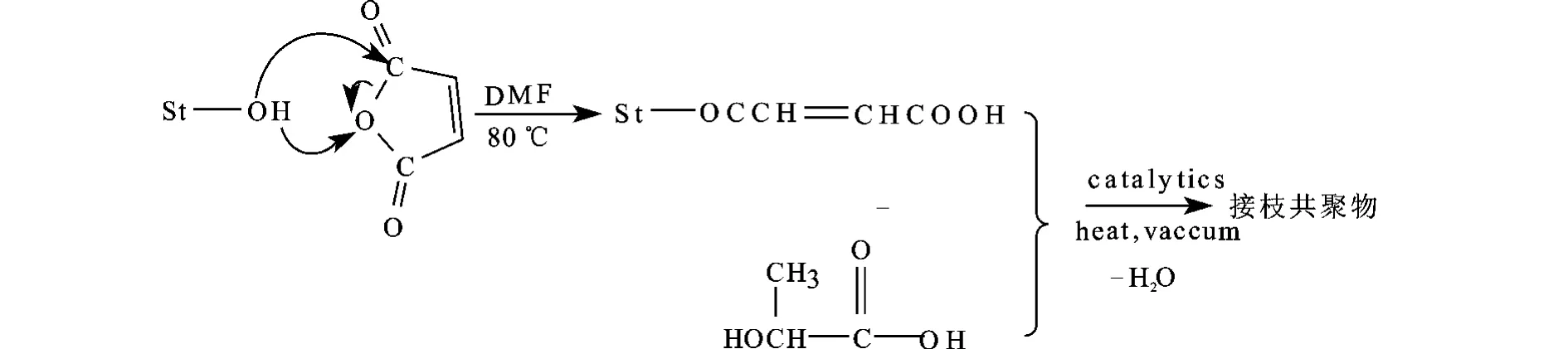

取相同聚合条件下所得的聚乳酸(PLA)和淀粉聚乳酸共聚物(sta-g-PLA)及原淀粉(starch)在500~4 500 cm-1范围进行红外光谱扫描,结果如图2.可以看出,sta-g-PLA和PLA谱图在1 755cm-1处均有羰基(C=O)吸收峰,在1 132 cm-1有 C—O伸展振动,证明存在酯基团,2 900~3 000 cm-1之间的峰当属C—H的伸展振动,1 456 cm-1峰属C—H的变形振动,1 383 cm-1峰为甲基(CH3-)的特征峰,均为聚乳酸特征峰;另外,sta-g-PLA和 starch在859 cm-1、761 cm-1、575 cm-1均有淀粉 —CH2—摇摆振动吸收峰和2 900~3 000 cm-1之间的亚甲基—CH2-的伸缩振动峰,在1 208 cm-1有C-C(=O)-O键、及1 135 cm-1处形成的-C-O-键特征峰,证明有在淀粉已接枝上聚乳酸。

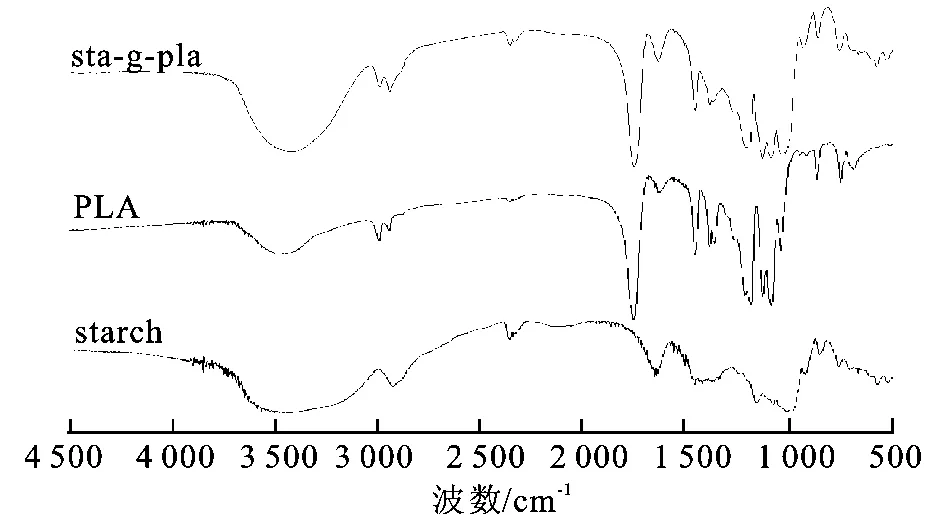

对共聚物进行 SEC-MALLS测定(图3),其流出曲线呈单峰,Mw=6.921×10,Mn=4.789×104,Mw/Mn=1.445,流出曲线呈单峰和凝胶色谱测定分散度Mw/Mn<2[11],是判断高分子材料是共聚物还是两种均聚物的重要标志。该结果表明改性淀粉与乳酸原位聚合生成的产物的确为共聚物而不是乳酸均聚物。

图2 淀粉及淀粉/聚乳酸接枝共聚物的红外光谱图Fig.2 Infrared spectrum of starch and starch-g-PLA

图3 淀粉接枝聚乳酸共聚物的SEC-MALLS图Fig.3 Area graph of laser peaks and differential peaks of starch-g-PLA

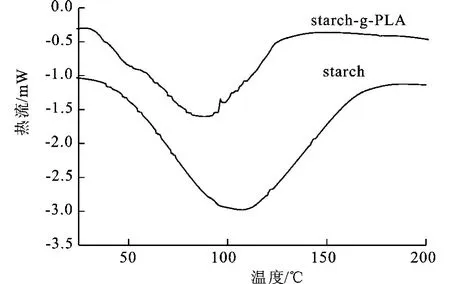

对共聚物及同等条件下自制聚乳酸进行DSC分析,从图4至图5可见,PLA在50℃左右有一个吸热峰,而共聚物和淀粉两条曲线在此温度均没有,共聚物在 90℃有一个熔融峰,位于 PLA的51.26℃(Tg)和淀粉吸热峰105℃之间,进一步表明形成的共聚物是不同于均聚物PLA及淀粉的另一种物质。

图4 聚乳酸的DSC曲线Fig.4 DSC curve of pure PLA and PGA/PLA blends

2.4 降解性分析

对自制聚乳酸(PLA)和淀粉聚乳酸共聚物进行降解实验,比较在PBS缓冲溶液中降解随时间变化情况。可以看出,在相同条件下马来酸酐改性淀粉接枝聚乳酸共聚物降解速率比PLA快。PLA降解存在两个阶段,在第一个阶段,水分子扩散到聚乳酸的无定型区域,分子链上的C—O酯键发生随机断裂,未降解的链段获得更多的空间和活性,分子链重排结晶度有所提高。第二个阶段当无定型区降解几乎结束时,水解从结晶区边缘开始,向结晶中心扩展,但速度比无定型区慢得多。

图5 淀粉和共聚物的DSC曲线Fig.5 DSC curves of soluble starch and starch-g-PLA copolymer

共聚物降解也可分两个阶段,第一阶段,快速降解,这是由于共聚物分子中的酸酐键和剩余羟基一方面破坏了PLA的结晶性,另一方面增强了水分子进攻酯键与亲水基的能力,水解加速,故共聚物的降解速度增大。淀粉分子中的羟基最多只有三分之二发生接枝共聚反应,羟基取代度越低,共聚物亲水性越强,降解速率越快;反之,接枝率越高,淀粉在共聚物中组分越少,降解速率越慢。降解过程中共聚物大分子链逐渐断裂为小分子,它们从样品表面或通过分子运动从试样内部扩散到表面而溶于降解介质中。第二阶段,缓慢降解,16 d后降解速率减慢,易降解的亲水性主链分子大部分已经降解结束,侧链PLA断裂为小链段,类同PLA的降解规律继续降解。可见,马来酸酐改性淀粉分子的引入提高了聚乳酸分子的降解速率。

[1]Cohn D,Salomon A H.Designing biodegradable multiblock PCL/PLA thermoplastic elastomers[J].Biomaterials,2005,(26):2297-2305.

[2]CHEN Feng-hua,GAO Qian,HONG Guang-yan,et al.Synthesis magnetite core-shell nanoparticles by surface-initiated ring-open polymerization of L-lactide[J].Journal of Magnetism and Magnic Materials,2008,(320):1921-1927.

[3]Suljovrujic E,Ignjatovic N,Uskokovic D.Gamma irradiation processing of hydroxyapatite/poly-L-lactide composite biomaterial[J].Radiation Physics and Chemistry,2003,67(3/4):375-379.

[4]张国栋,杨纪元,冯新德,等.聚乳酸的研究进展[J].化学进展,2000,(12):89-102.ZHANG Guo-dong,YANG Ji-yuan,FENG Xin-de,et al.Progress in Study of Polylactides[J].Progress in Chemistry,2000,(12):89-102.(in Chinese)

[5]涂克华,王利群,王焱冰.淀粉接枝共聚物在淀粉聚乳酸共混体系中的作用[J].高分子材料科学与工程,2002,18(5):108-114.TU Ke-hua,WANGLi-qun,WANG Yan-bing.The role of starch copolymers in starch/PLA blends[J].Polymer Materials Science and Engineering,2002,18(5):108-114.(in Chinese)

[6]龚晴霞,涂克华,王利群.原位制备淀粉接枝聚乳酸[J].高分子学报,2006,(9):1045-1049.GONG Qing-xia,TU Ke-hua,WANGLi-qun.In situ graft copolymerization of starch and lactic acid[J].Acta Polymerica Sinica,2006,(9):1045-1049.(in Chinese)

[7]程艳玲,龚平.聚乳酸-马来酸酐共聚物的制备与性能研究[J].塑料,2007,36(3):46-49.Cheng Yan-ling,Gong Ping.Synthesis and characterization of poly-lactic malaya acid anhydrid[J].Plastics,2007,36(3):46-49.(in Chinese)

[8]顾正彪,秦海丽,李兆丰.三种交联酯化冷水可溶淀粉性质的比较[J].食品与生物技术学报,2006,25(4):20-23.GU Zheng-biao,QIN Hai-li,LI Zhao-feng.Studies on the properties of granular cold-water swelling cassava starches with cross-linking and esterification[J].Journal of Food Science and Biotechnology,2006,25(4):20-23.(in Chinese)

[9]张水洞,张玉荣,汪秀丽,等.用于制备热塑性塑料的双醛玉米淀粉的研究[J].四川大学学报:自然科学版 ,2007,44(3):649-652.ZHANG Shui-tong,ZHANG Yu-rong,WANG Xiu-li.A Study on Dialdehyde corn starches for preparing thermoplastics[J].Journal of Sichuan University:Natural Science Edition,2007,44(3):649-652.(in Chinese)

[10]梁兴泉,张甄,朱元郴,等.微波法合成木薯淀粉马来酸酐酯[J].化工时刊,2008,22(6):15-17 LIANG Xing-quan,ZHANG Zhen,ZHU Yuan-chen,et al.The synthesis of starch maleat ester in microwave[J].Chemical Industry Times,2008,22(6):15-17.(in Chinese)

[11]WANG Zhao-yang,ZHAO Yao-ming,WANG Fang,et al.Syntheses of poly(lactic acid-co-glycolic acid)serial biodegradable polymer materials via direct melt polycondensation and their characterization[J].J Appl Polym Sci,2006,99(1):244-252.