自击式饲料粉碎机故障分析及改进

2010-03-09王元生赖飞云

王元生 赖飞云 王 芳

饲料粉碎机作为饲料工业的主要装备,对饲料质量、饲料加工成本等起着关键的作用。自击式饲料粉碎机是一种新型饲料粉碎设备,可以控制出料粒度大小,并能有效地降低粉碎能耗。本文用故障树分析法对自击式饲料粉碎机样机试验中出现的问题进行了具体分析,并对饲料粉碎机的临界转速进行了计算,找出了自击式饲料粉碎机的设计缺陷,在此基础上提出了结构改进措施。

1 工作原理

自击式饲料粉碎机结构如图1所示。

图1 自击式饲料粉碎机结构

顶部电机通过联轴节直接带动内转盘,底部电机通过皮带轮,经三角皮带带动外转盘。工作时,内转盘、外转筒以相反方向高速旋转。块状饲料通过进料口下落,经进料预筛分,放走细颗粒后,进入内转盘区,饲料即在该区内受到撒料盘的抛撒及打击板锤的冲击并获得高速而被抛向外转筒区(该区由抛物线反击板构成),此时饲料转而受到高速且旋转方向相反的外转盘抛物线反击板的强烈反冲击,部分饲料被急剧破碎。同时,在内转盘、外转盘间隙处饲料被剪切或被反弹与后续高速块状饲料相遇而发生高速碰撞破碎,然后又以高速从外转盘反击板处被抛向内转盘,再次接受打击板锤冲击。饲料经过在上述三个区受到的强烈冲击、剪切和互相碰撞等作用而被破碎成为粉料,经出料筛筛分后,合格产品通过底部上的出料口卸出,大块的未破碎饲料在离心力驱动下沿筛面斜坡爬升至外转盘内衬下部,再次进入破碎区被破碎。

2 样机故障与故障分析

2.1 样机故障

在自击式饲料粉碎机完成初次设计、加工后首次试机时,对整个系统进行运行状况监测,发现饲料粉碎机振动的振幅随转速上升而由弱到强递增,并且径向振动比轴向振动剧烈,在内转盘转速上升到1300 r/min左右时(内转盘工作转速为1450 r/min;外转盘工作转速为700 r/min),整个系统发生异常强烈的振动,致使电机毁坏,整个系统也随之崩溃。整个系统开机运行到产生这一重大故障的过程只发生在很短的时间内。

2.2 故障分析

从饲料粉碎机振幅随转速上升来看,故障可能与内转盘不平衡、轴承早期损伤、内转盘缺损或有裂纹、内转盘零部件配合松动或地脚螺栓联接松动有关。考察了解到该饲料粉碎机是参照国内外类似产品开发设计的,对具有较高转速的内转盘仅用一般常规设计方法,而没做结构模态分析和动态设计计算,所以,内转盘转速上升到一定程度振动突然加剧,也可能存在设计失误,致使内转盘临界转速靠近工作转速引起了系统共振。此外,还可能同时存在联轴器安装不正、内转盘局部碰摩等原因,从而加剧系统的振动。

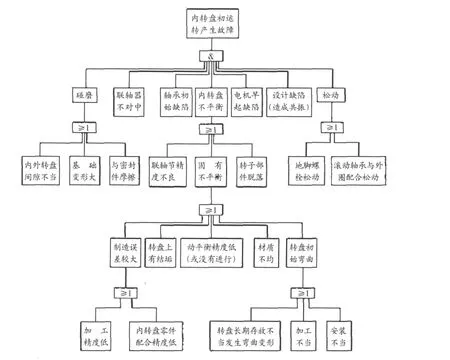

结合饲料粉碎机结构特点、故障现象及旋转机械通常的故障机理,对饲料粉碎机故障作故障树分析,如图2所示。

图2 内转盘故障树分析

经对饲料粉碎机逐步进行检查,发现在所有的基础事件(除共振外)中,同时存在内外转盘没有进行动平衡、加工装配精度低、内转盘上的零件装配精度低、内转盘长期存放不当及安装时造成轴弯曲变形等事件,这些事件均会不同程度地造成饲料粉碎机的振动。但振动如此剧烈,除此之外是否还存在设计缺陷,饲料粉碎机工作转速是否接近内转盘临界转速呢?从现象上分析,此次剧烈振动与共振很相似,但还需从理论上进行确定。

3 饲料粉碎机内转盘临界转速计算

3.1 临界转速计算方法

根据国际标准(ISO),临界转速定义为:系统共振时发生响应的特征转速。由于轴是一个弹性体,其旋转时产生以离心力为表征的干扰力,从而引起轴的弯曲振动,当这种强迫振动的频率与轴弯曲自振频率相重合时,就出现弯曲共振现象。从理论上说,此时轴的弯曲变形将无限制地增加,以致造成轴的破坏。

临界转速分析的主要目的在于确定转子支承系统的各阶临界转速,并按照经验或有关技术规定,调整转速,使其适当远离机械的工作转速,以得到可靠设计。例如,设计地面旋转机械时,一般要求:对于工作转速(n)低于一阶临界转速(nc1)的转子,应使 n<0.75nc1;对于工作转速高于其一阶临界转速的转子,应使 1.4nck<n<0.7nck+1。

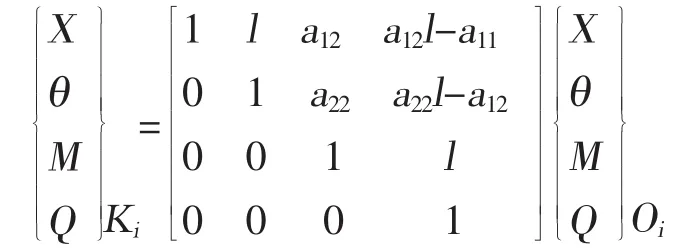

目前已经发展出多种较为完善的临界转速计算方法,如矩阵迭代法、传递矩阵法、能量法、特征方程法和数值积分法等。其中传递矩阵法是各类旋转机械制造工业中最为通用的临界转速计算方法,发展得也最为完善。内转盘的临界转速用传递矩阵法计算。

传递矩阵法的基本原理是:取不同转速值,循环进行各轴段截面状态参数的逐段推算,直至满足转轴另一端的边界条件。计算转子支承系统临界转速时,要把转轴分成许多等截面段(轴段),凡是轮盘、集中质量、联轴器、轴承等所在位置,以及轴径(外径或内径)或材料有变化的地方,都应取为轴段截面。为了进行每一段的计算,需要写出这一段起始端和终端状态参数的转换方程

式中:Ki和Oi——第i段的终端和起始端;

X、θ、M和Q——挠度、转角、弯矩和剪力;

a11和a12——终端单位剪力和弯矩在终端引起的挠度;

a21、a22——终端单位剪力和弯矩在终端造成的转角。

从内转盘的初始截面逐段推算其状态参数,在每一跨度终端的截面,进行参数消除和变换,递推到整个转子的末端,并应用末端边界条件,可写出两个具有未知参数的齐次方程。也就是说,借整个转子两端的边界条件及整个转子的传递矩阵,总存在关系式

式中:q1、q2——X0、θ0或 θ0、Q0;

a11、a12、a21、a22——由传递矩阵递乘并借边界条件变换后得到,它们在给定试算转速条件下皆各为常数。

假如齐次方程系数的二阶行列式等于零,则试算转速n就是临界转速。若这一条件不能满足,则须另选值,重复以上运算。

3.2 内转盘临界转速计算

为了便于计算,把内转盘简化为具有若干个集中质量的多自由度系统,如图3所示。即沿轴线把转子质量及转动惯量集中到若干结点上,结点一般选在有集中质量的叶轮、联轴器和轴截面有突变处及轴支承点、轴端部等位置。结点的质量及转动惯量除本身以外,还应加上左右轴段二分之一的质量和转动惯量。

对于内转盘,最后一段是一个悬臂,没有外力和力矩,即M与Q均等于零,因此在方程中其系数的行列式△等于零。首先选取转速n=1300 r/min计算,输入各轴段参数计算得:Δ=101270,用n=1325 r/min计算,得:Δ=-9710,Δ变为负值,可见等于零的值存在于1300~1325。这时,可根据两次计算所得行列式之值应用插值法,求得一阶临界转速为1322.8 r/min。

临界转速的计算结果与现场实际相吻合,说明在转速上升过程中激励了内转盘的固有频率,发生了共振。因此,初始设计存在失误,设计缺陷是造成本次故障的主要原因。同时,结合对内转盘的故障分析可以看出,设备在加工制造过程中留下的工艺缺陷及安装不当等原因加剧了设备开机后的振动,从而一并造成此次样机试验中的重大故障。

图3 内转盘质量离散化

4 饲料粉碎机改进

针对以上分析和内转盘临界转速的计算结果,以及设备的特点,对自击式饲料粉碎机提出如下改进措施:①重新确定工作转速,在不明显影响粉碎效率的情况下,将工作转速重新调整到为900 r/min,以避免激励内转盘的固有频率;②增加内转盘轴的支承刚度,并适当减小内转盘直径尺寸,以增加其固有频率;③提高加工精度、焊接质量,严格、正确地进行装配;④将反击板等易损件换为新型耐冲击、抗磨损特殊材料;⑤按技术要求对转子进行动平衡处理。

通过采取上述措施,对饲料粉碎机结构设计等进行改进后,重新试机,其运行状况良好,振动幅度明显降低在正常范围之内。

5 结语

饲料原料的粉碎是饲料加工中非常重要的一个环节。自击式饲料粉碎机科学地综合了块状饲料冲击破碎与打击破碎及动态筛分的功能,可以较好地控制出料粒度大小,获得较为显著的节能效果。通过改进后,饲料粉碎机机件负荷达到了较合理的配置,稳定性有了较大幅度的提高。随着产品设计与制造的进一步完善,该机有望成为一种应用广泛的新型高效饲料粉碎设备。