超超临界机组主蒸汽取样管泄漏原因

2010-03-04刘鸿国唐丽英洪道文康豫军周荣灿

刘鸿国,唐丽英,洪道文,康豫军,周荣灿

(1.华能玉环电厂,浙江省台州市,317604;2.西安热工研究院有限公司,西安市,710032)

0 引言

超(超)临界机组大量应用了9%~12%Cr的铁素体耐热钢,如T/P91、T/P92等,其正常热处理状态是正火加回火以获得回火马氏体组织。这类钢良好的高温强度主要来自于复杂的微观组织,包括高密度的位错、由M23C6强化的晶界、亚晶界以及晶内细小弥散的MX型碳氮化物沉淀相等。但是,在机组安装过程中,由于近焊缝母材受到焊接热循环的影响,形成了组织不均匀的焊接热影响区(HAZ),不同区域的机械强度存在显著差异。根据焊接热循环时峰值温度的不同,焊接接头HAZ可以分为粗晶区、细晶区和不完全相变区。熔合线附近区域达到的最高温度远高于Ac3(亚共析钢加热上临界温度),原奥氏体晶界处的碳化物溶解,奥氏体晶粒粗化,冷却时相变成为原奥氏体晶粒粗大的马氏体组织。随着母材到熔合线距离的增加,金属达到的最高温度降低,奥氏体晶粒尺寸减小,从而形成原奥氏体晶粒细小的马氏体组织。当金属在热循环过程中达到的最高温度处于Ac1(加热下临界温度)到Ac3之间时,仅有部分组织发生了奥氏体转变,并在冷却时形成马氏体,微观组织为经历奥氏体相变的马氏体和过回火的马氏体的混合组织,即不完全相变区[1]。不完全相变区硬度显著低于其他区域。在HAZ细晶区及不完全相变区容易发生早期失效[2-5],即IV型开裂[6-10],这对机组的运行安全影响很大。本文通过对某1 000MW超超临界机组由于IV型开裂引起泄漏的主蒸汽取样管进行试验分析和管系应力计算,揭示了取样管早期IV型开裂失效的原因,以供参考。

1 试验分析

1.1 开裂取样管

2009年4月某1 000MW超超临界燃煤汽轮发电机组A侧主蒸汽管道71m处的右侧取样管泄漏,主蒸汽温度为605℃,压力为27.56MPa,至取样管泄漏停机时,机组累计运行17 607 h。图1为A侧主蒸汽管道71m处的取样管走向示意图,图2为取样管开裂位置及形貌。裂纹距离熔合线为2~4mm,走向与熔合线平行,朝主蒸汽管方向看,外壁裂纹位于07:30—12:30之间,长度约为41mm;焊缝两侧管子均未发生明显塑性变形及胀粗。检修过程中发现B侧主蒸汽管道71m处的左侧取样管也存在裂纹(该取样管走向与泄漏管对称),如图3所示,表面用砂纸磨光后发现在11:00—01:00之间(朝主蒸汽管道方向看)距熔合线2~4mm范围内有3条细小裂纹。两取样管接管座所用材料均为T91,产生裂纹的接管座侧小头尺寸为φ32mm×8mm,焊接接头另一侧管材为T92,规格为φ32mm×7.5mm。

图1 A侧主蒸汽管取样管走向示意图Fig.1 A-sidemain steam sampling tube run sketch

图2 取样管开裂位置及形貌Fig.2 Sampling tube crack position andmorphology

图3 B侧主蒸汽管道左侧取样管焊缝磁粉探伤照片Fig.3 Weldmagnetic particle inspection photo of B-sidemain steam left-side sampling tube

1.2 裂纹金相分析

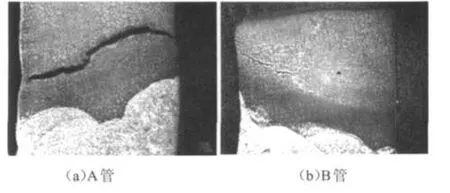

在A管(A侧主蒸汽管道右侧取样管)和B管(B侧主蒸汽管道左侧取样管)12:00位置分别取纵向金相样,图4为A管和B管裂纹全貌,由图4可知,两管裂纹均位于焊接热影响区的不完全相变区,在Carl Ziss金相显微镜下观察发现,裂纹周围有密集的蠕变小裂纹及蠕变空洞,其性质是典型的IV型蠕变裂纹,如图5所示。

图4裂纹全貌Fig.4 Crack picture

图5 裂纹附近的蠕变空洞和蠕变小裂纹形貌Fig.5 Creep empty and small cracksmorphology around crack

1.3 断口分析

将A管在液氮中冷却后打断,在FEIQuanta 400型扫描电镜下观察断口。图6为A管断口的宏观照片和SEM照片,由图可知,A管导致泄漏的主裂纹的外壁长度明显大于内壁,06:00—07:00间主裂纹在壁厚中部的扩展速度较快,焊缝上还存在直径约1.5mm的焊渣。A管原蠕变裂纹处的断口氧化严重,原始断口形貌特征已经无法分辨,在靠近裂纹尖端的低温打断区的形貌特征则为解理、准解理和少量沿晶断裂,在原奥氏体晶界处有蠕变空洞。沿晶断裂特征及蠕变空洞的出现表明裂纹周围的组织原奥氏体晶界已经弱化。

图6 A管断口形貌Fig.6 A pipe fracturemorphology

1.4 显微硬度

用FM-700型显微硬度计对A管无裂纹的06:00位置、有裂纹的12:00位置及B管的12:00位置的焊缝、熔合线、热影响区及母材分别进行显微硬度检测,检测点分布在与外壁平行的直线上,距外壁约2mm,载荷为1 kg,保载时间为14 s,试验结果见图7,图中横坐标为检测点到熔合线的距离(焊缝侧为负,母材侧为正)。由图7可知,焊缝硬度为257~260 HV,T91母材硬度在200 HV左右,靠近熔合线的粗晶热影响区硬度较高,接近300 HV。在T91侧距熔合线3 mm左右的位置存在软化区,硬度比母材硬度低20 HV左右。裂纹发生在软化区,即不完全相变区,并且A管12:00方向裂纹附近的硬度比06:00方向的软化区硬度明显降低。

图7 显微硬度试验结果Fig.7 M icro-hardness test result

1.5 管系应力计算

为了便于工程应用,根据力学等效性叠加原理,管道应力分为一次应力和二次应力。一次应力包括管道内压应力和持续外载引起的应力;二次应力是管道由于热胀冷缩和其他位移受约束而产生的应力。对A侧主蒸汽管道左侧和右侧的取样管进行管系应力计算,结果见表1。两侧取样管的一次应力均合格,最大一次应力在焊缝处;左侧取样管的二次应力合格,右侧取样管的二次应力不合格,最大二次应力在连接大小头的焊缝处,与大小头连接的水平段至垂直段范围的取样管二次应力均严重超标。需要说明的是:(1)二次应力是管系热膨胀及端点附加位移引起的热胀应力,属循环应力;(2)管系应力分析是按线弹性进行计算的,二次应力是非自限性的,局部超过

表1 主蒸汽取样管最大应力表Tab.1 Main steam sampling tubemaximum stress

屈服强度时将通过该区域的屈服变形降低应力峰值,应力应变会重新分布,循环应变幅不变。由受力情况可知,裂纹源在10:00—11:00之间。

2 取样管焊接接头出现IV型开裂早期失效原因

取样管焊接接头发生IV型开裂早期失效的主要原因是管子及支吊架布置不佳引起高应力蠕变失效,管子布置柔性不足,由热膨胀及端点附加位移造成管子二次应力过高。

防止出现Ⅳ型开裂早期失效必须降低取样管的二次应力。增加管系柔性及优化支吊架布置是降低管系应力的有效途径,建议根据现场空间及梁柱位置设计管系及布置支吊架,对管系应力分布进行计算分析,依据计算结果优化管系,并对支吊架布置进行整改,确保应力合格。

由于IV型裂纹只有当焊缝垂直方向承受较大拉应力时才会产生,因此长期以来人们往往关注有缝钢管的IV型开裂。对于无缝钢管的环向焊接接头,由于由内压引起的轴向应力只有环向应力的50%,理论上产生IV型开裂的风险较小;但由于热膨胀产生较大的二次应力或者由于支吊架设置不当或失效使焊接接头承受较大的弯曲载荷时,容易出现IV型开裂。因此对于T/P91等马氏体耐热钢管道,须重视支吊架的合理设置和检修调整,以防发生管道早期失效。

3 结论

(1)取样管泄漏的原因是焊接接头IV型蠕变开裂,其早期失效的主要原因是管系布置的柔性不足导致二次应力过高。

(2)对于T/P91等马氏体耐热钢管道,须重视支吊架的合理设置和检修调整,以防发生管道早期失效。

[1]K.S.Chandravathi,K.Laha,K.Bhanu Sankara Rao.M icrostructure and tensile properties of modified 9Cr-1Mo steel(Grade T 91)[J]. Mater.Sci.Technol.,17(5):559-565.

[2]Brett S J,Allen D J,Pacey J.Failure of a modified 9Cr header endplate[C].Proc.Conf.“Case Histories in Failure Investigation”, M ilan,Sept.1999:873-884.

[3]A llen D J,BrettS J..Premature failure of a P91 header endcap weld: m inim ising the risksof additional failures[C],Proc.Conf.“Case Histories in Failure Investigation”,M ilan,Sept.1999:133-143.

[4]Brett S J.Identification of weak thick sectionmodified 9Cr forgings in service[M].Proc.Swansea Creep Conference,April 2001, Publisher:InstituteofMaterials,M ining and M inerals,London.

[5]Brett S J.The creep strength of weak thick section modified 9Cr forgings[C].Proc.Conf.“Baltica V”,Vol.1.Finland.June2001.

[6]K.Laha,K.S.Chandravathi,P.Parameswaran,et al.Characterization of m icrostructures across the heat-affected zone of the Modified 9Cr-1Mo weld joint to understand its role in promoting type IV cracking[J].Metallurgical and MaterialsTransactions A,38A(1): 58-68.

[7]Takashi Watanabe,Masaaki Tabuchi,Masayoshi Yamazaki,et al. Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints show ing type IV fracture[J].International Journal of Pressure Vesselsand Piping,83(1):63-71.

[8]A Shibli.Type IV cracking,ductility and life assessment issues in high Cr Marstensitic steels[C].3rd Symposium on Heat Resistant Steels and A lloysfor High Efficiency USC Power Plants 2009. Tsukuba,Japan,June2009.

[9]Susumu Tsukamoto,Takahiro Shirane,Yuan Liu,etal.Improvement of creep property in high Cr heat resistant steel welded Joint[C]. 3rd Symposium on Heat Resistant Steels and Alloysfor High Efficiency USCPower Plants2009.Tsukuba,Japan,June2009.

[10]Huddleston Rl.An improved multiaxial creep-rupture strength criterion[J].Trans ASME J Press Vessel Technol.1985,107: 421-429.