华能巢湖电厂水处理系统优化设计

2010-03-04游晓宏

游晓宏

(江苏省电力设计院,南京市,211102)

1 工程概况

华能巢湖电厂一期工程新建2×600MW国产超临界燃煤凝汽式机组,配2台超临界直流锅炉。工程锅炉补给水和循环水补充水源为与巢湖紧连的柘槔河河水,水体含盐量中等,受到一定程度的污染,有机物含量约为4mgO2/L(CODMn法)。

设计中遵循精简系统、布置紧凑、重视环境效益的设计优化理念,着力优化选择工艺方案选择,优化系统配置,充分利用平面和空间设计条件优化各系统设备布置,同时注重优选废水排放量小的工艺,实施排水清污分流,工程锅炉补给水处理系统首次在国内600MW级超临界机组新建电厂中成功优化设计应用超滤(UF)+反渗透(RO)+电除盐(EDI)全膜新工艺。工程投资节约,占地面积小,所优化设计的系统运行性能指标先进,设计优化活动取得了显著的技术经济效果。

2 优化设计理念

(1)精简系统。

优化选择工艺方案,简化系统流程,严格控制系统容量规模和设备配置参数。选择技术先进、系统性能突出、运行维护量小、自动化水平高、投资和运行费用适中的工艺系统。

(2)布置紧凑。

充分利用平面和空间设计条件,尽可能降低建筑体积和设施布置占地面积。

(3)重视环境效益。

优选废水排放量小的工艺,并在分析各工艺排水水质特性的基础上,对不同工艺和同一工艺不同阶段的排水实行清污分流,从而直接降低废污排水量,保证设计系统具有很好的环境效益。

设计优化与创新的最终目标是在保证系统安全稳定运行的前提下,要求整个化水系统的投资和运行费用、布置占地、性能等指标具有先进性。

3 工艺系统设计优化

3.1 锅炉补给水处理系统设计优化

3.1.1 2×50 t/h小容量系统的优化选择

在国内锅炉补给水处理系统设计出力计算中,部分水汽损失率或损失水量取值偏高,与运行实际偏差较大,因而系统出力裕量较高、容量偏大,2×600MW机组通常设计配备2套120 t/h的水处理设备。

为优化系统设计出力,设计中对各项水汽损失量进行分析:对于闭式循环冷却水损失,常规设计按规程规定计取,为闭式循环冷却水量的0.3%~0.5%[1],约为20 t/h。而调研分析闭式循环冷却水损失主要为冷却水膨胀水箱通大气口微量蒸发水损失,很多电厂补水量均在3 t/h左右,优化设计中该损失量取4 t/h;对于锅炉吹灰用汽损失,常规设计按热机提资,通常以16 t/h瞬时值计取,而调研分析实际吹灰过程,平均用量均较低,优化设计中该损失量仅取8 t/h。最终,全厂正常补水量优化计算值仅约为60 t/h,相应仅设计配备2套50 t/h的水处理设备,系统设备出力比常规设计降低60%,显著减少了系统投资和运行费用。

3.1.2 优化选择电除盐(EDI)新处理工艺方案

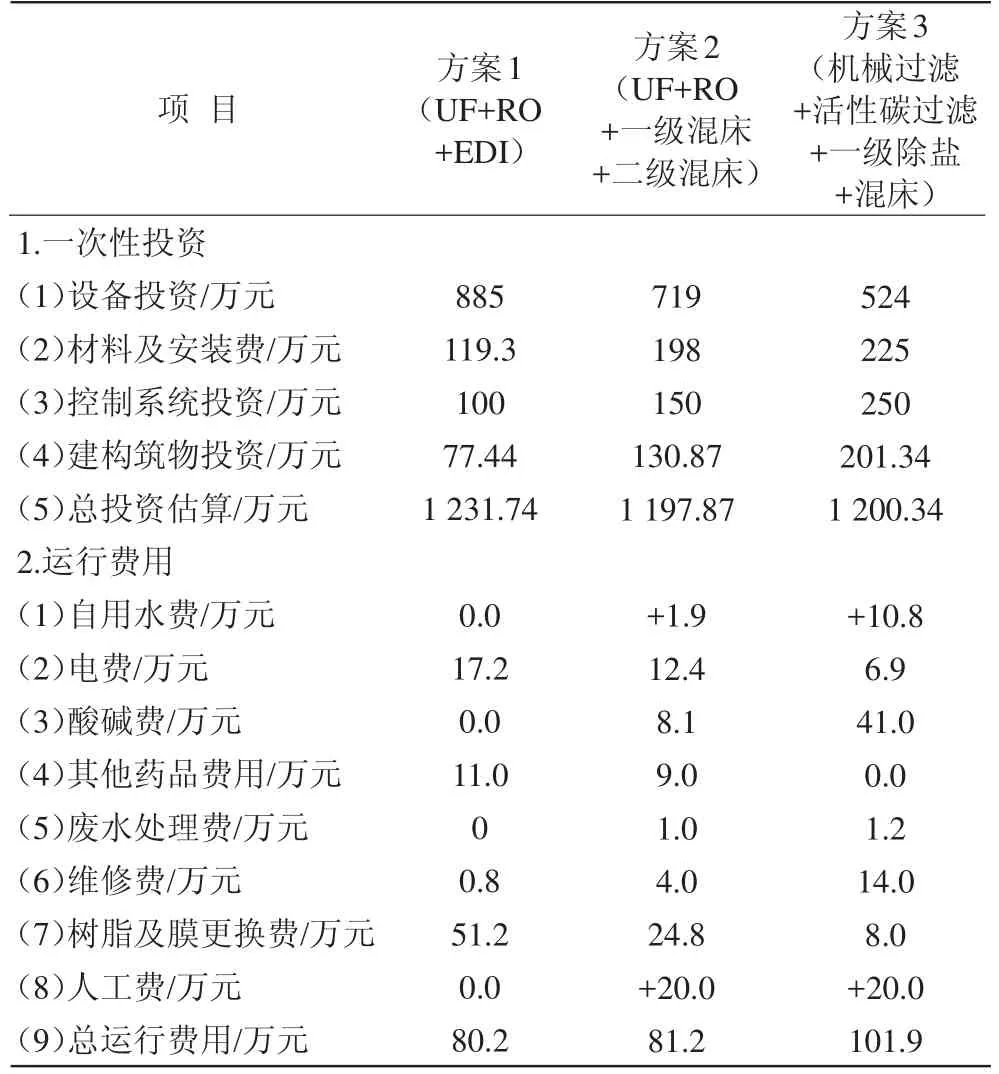

根据原水水质、机组对给水品质要求等因素,选择了“超滤(UF)+反渗透(RO)+电除盐(EDI)”、“UF+ RO+一级混床+二级混床”和“机械过滤+活性碳过滤+一级除盐+混床”3种水处理系统工艺方案,并对其进行了技术经济比选。

上述3种方案中,UF+RO+EDI全膜处理工艺方案具有技术先进、出水水质高且稳定、设计模块化、系统简单、占地小、运行连续、无需酸碱再生和无废水排放,环境效益显著等优点[2],因而具有明显的技术优势。

经济分析比较表明:即使在原水含盐量较低的情况下,通过降低系统出力,优化系统和布置,“UF+ RO+EDI”全膜方案经济可行,3种方案总投资费用基本相当,年运行费用常规“机械过滤+活性碳过滤+一级除盐+混床”较高,“UF+RO+EDI”和“UF+RO+一级混床+二级混床”基本相同,其中“UF+RO+EDI”略低一些。3种方案的技术经济比较结果见表1。

因此,工程最终优化采用了技术性能卓越、投资费用适中、运行费用较低的“UF+RO+EDI”方案。

表1 方案经济性比较数据表Tab.1 Data of scheme econom ical comparison

3.1.3 电除盐(EDI)处理工艺流程优化

在保证系统安全可靠运行的前提下,对“RO+ EDI”方案处理工艺流程进行优化,以简化系统,提高运行便利性。工艺流程优化如下:

(1)系统进水反应沉淀处理后直接进入超滤。

常规设计原水经水力或机械搅拌混凝、澄清及多介质过滤处理后进入超滤系统。在分析原水悬浮物和有机物含量不高情况下,混凝澄清处理采用效果好、出水水质稳定、出水悬浮物不大于5mg/L的反应沉淀池后,考虑全量超滤给水不大于40NTU特性要求[3],取消进水多介质过滤设备。

(2)取消一级反渗透前保安过滤。

为避免保安过滤器有机材料滤芯成为细菌微生物繁殖场所而增加水质污染环节,基于反渗透前采用膜超滤过滤,大孔径的5 m保安过滤不具备保证反渗透进水水质功能[4],取消反渗透前保安过滤设置。

(3)一、二级反渗透直联优化设计。

一、二级反渗透间常规设计流程为:一级反渗透→一级反渗透水箱→二级反渗透升压泵→二级反渗透。该流程不仅系统复杂,布置占地面积大,且水箱易产生二次污染。因此,本工程取消一级反渗透水箱设计,一、二级反渗透直接以升压泵相连,既大大简化了系统,又避免水箱的二次污染对二级反渗透产生细菌繁殖污堵、压差升高等不利影响,同时一、二级反渗膜元件可在同一装置架上布置,减少布置占地。

为确保一、二级反渗透直连设计的运行安全,二级升压泵采取变频措施,既避免泵启动对膜的冲击,又可通过变频实现二级升压泵慢启动,并可通过变频与二级反渗透进水压力连锁及时调整泵的运行工况,保障系统安全稳定运行。

(4)一级反渗透超低压复合膜选用和水处理站除盐供水自流补水设计。

一级反渗透常规设计一般选用低压膜,其运行压力大于0.9MPa,能耗高,脱盐率虽高达99.5%,但后级离子交换设备运行周期过长,需中断运行来强制再生。优化设计充分考虑节能因素,结合进水含盐量不高的水质特性,选用了脱盐率稍低、但运行压力显著下降的超低压膜,运行压力仅为0.5MPa,能耗降低40%,脱盐率虽稍降为99%,但后级离子交换设备运行周期却更趋合理,并未增加再生酸碱耗。

此外,水处理站向主厂房供水常规设计一般考虑以扬程约为0.35MPa除盐水泵供水,优化设计考虑设除盐水泵旁路,正常补水依靠凝汽器负压吸附和水箱水静压供水,只有在机组启动或机组故障需大量补水时依靠除盐水泵增压供水。

以年运行5 000 h、机组日平均补水量60 t/h、发电成本价(含发电利润)0.35元/(kW·h)计,此2项节能设计的实施使电厂可减少运行费用4.85万元/年。

(5)取消电除盐装置前保安过滤。

EDI前设置保安过滤器同样会因细菌微生物繁殖对EDI运行存有不利因素。为保证系统安全运行,在给水箱内壁采取了高稳定性能的聚脲防腐措施,从根本上避免水箱内壁涂料或玻璃钢防腐层脱落污染反渗透的可能性。为防止空气污染物直接通过呼吸孔进入而污堵EDI,设置EDI给水箱呼吸器,该设计同时可防止二级反渗透碱性出水吸收二氧化碳而影响EDI给水品质。

(6)采用小容积水箱系统。

工程超滤水箱容积为2×100m3,淡水箱容积为2× 50m3,EDI给水箱容积为1×50m3,减少了系统水在各类水箱停留时间,降低水箱二次污染的可能性[5]。

(7)采用钢内滚塑防腐管道系统。

受不同厂家衬胶产品质量限制、橡胶防腐层自身特性限制,衬胶防腐管道系统存在胶层颗粒脱落进入水系统,从而引起污堵设备的危害。本工程设计采用光滑而致密的钢内滚聚乙烯塑料防腐管道系统,保证了系统安全运行。

3.2 循环水处理系统设计方案的优化

3.2.1 循环水旁流与补充水切换处理的预处理工艺方案

工程设计循环水高浓缩倍率为4.5,循环补水特性:常年悬浮物含量较低,平均约为25mg/L,属于低浊度水,冬季则为低温低浊水;短时大雨、暴雨季节悬浮物含量为50~70mg/L。为控制循环水水质,需要考虑设置澄清处理措施。

常规设计控制循环水悬浮物的措施有循环水补充水混凝澄清处理及循环水旁流过滤处理2种方案[6]。由于进水常年悬浮物含量约为25mg/L,不宜考虑处理效率低的单纯补充水混凝澄清处理方案。本工程采用可循环水旁流与补充水切换处理的混凝澄清处理方案,系统配置2套1 000 t/h的混凝处理设备,主要基于以下考虑:

(1)高浓缩倍率为4.5下的循环水悬浮物含量控制不大于45mg/L,澄清处理进水悬浮物含量提高,混凝澄清处理效率高,适合于采用循环水旁流混凝澄清处理工艺。

(2)循环水温度提高,正常在25~35℃间,且进水加氯杀菌氧化,循环水旁流混凝澄清处理工艺有利于提高混凝澄清去除悬浮物、有机物的处理效果。

(3)运行灵活可靠,正常循环水补水悬浮物小于25mg/L时,采取循环水旁流处理方式,2套1 000 t/h的混凝处理设备一用一备,而大雨、暴雨季节导致补充水水质较差、悬浮物含量增高大于30mg/L影响循环水水质控制时,可通过自动阀门切换直接处理循环水补充水,2套设备同时投运,以确保电厂循环水系统安全稳定运行。

3.2.2 预处理优化选择反应沉淀池处理方案

循环水混凝预处理系统通常采用机械加速澄清池或水力循环澄清池,但该类设备依靠动态的悬浮泥渣层进行接触混凝处理,运行稳定性和出水水质较差,设备占地面积大,出水悬浮物浓度只能控制在不大于15mg/L。

工程优化设计选用2个1 000 t/h反应沉淀池,反应沉淀池为地面式钢筋混凝土结构,每个池的尺寸为11.5m×21m×6m。反应沉淀池利用湍流凝聚、接触絮凝沉淀原理,集混合反应、沉淀于一体,进水混合充分,絮凝沉淀效果好[7],出水水质稳定,设备占地面积地小。其出水水质正常可达到2mg/L,最大不超过5 mg/L,出水水质显著提高。

3.3 排水分类、再利用优化设计

为节约用水,减轻废水处理负担,除选择电除盐等几乎无废水排放的先进、清洁生产工艺外,工程优化设计着力于各类排水的分类排放、清污分流和循环再利用,具体优化设计措施如下。

(1)根据不同工艺、不同水质的排水实行清污分流,对个别指标超标的废水设法直接回收应用至合适场所。1)对仅悬浮物含量超标的12 t/h超滤反洗排水回收至水处理室外25m3反洗排水池,以泵输送至循环水反应沉淀池进口经澄清处理后回用。2)对仅pH超标的27 t/h反渗透排放浓水排放至25m3水工回用水池,用作脱硫系统工艺补水。3)机组启动排水包括冷态清洗排水、热态汽水膨胀疏排水,其含盐量低,仅pH轻微超标,该类排水直接排至敞开式循环冷却水系统回用。

(2)对同一工艺中废水产生过程中不同水质的排水实行清污分流,仅接受超标无法直接回用的废水,对合格排水直接回收应用。如针对凝结精处理系统,混床再生排水仅接受占总水量约30%的树脂擦洗、酸碱再生及置换(慢速冲洗)排水作为工业废水,对电导率小于50μs/cm的各类快速冲洗、淋洗等步骤水则直接回用。具体优化设计措施如下:1)高塔再生设备附近设40m3的再生废水池,用以接收树脂擦洗、酸碱再生及其后慢速冲洗水等步骤排水,以50 t/h、0.35MPa废液泵送至集中工业废水处理站;2)同时设40m3的再生排水回收池,用以接收树脂分离、输送、快速冲洗、淋洗等步骤排水,以50 t/h、0.35MPa排水泵将排水直接送至水工回用水池。3)再生系统树脂捕捉器出口设有2路排水管,排水管路上设气动阀门,根据再生进程和排水pH、电导率检测信号,通过PLC程序控制排水至废水池或再生排水回收池。

3.4 低容积废水池的优化配置

如前所述,通过选择用电除盐(EDI)先进清洁生产工艺和采取排水分类、再利用等优化设计措施大大减少了经常性废水的排放量,使得经常性废水的排放量由常规设计的50 t/h降为4 t/h,减少近90%。由于本工程经常性排水量小,而本工程最大一项工业废水——锅炉化学清洗废水量仅约为3 500m3,因此,工程最终优化配置的废水池总容积为4 000m3,比常规设计减少30%~50%,考虑土建、防腐费用,可节约投资100~200万。

4 布置方案优化

布置方案优化的思路是在优化工艺和系统的基础上对设备在平面和空间上进行合理布局,使系统设备布置更为顺畅、紧凑、简洁、美观,更便于运行和维护,同时通过布置优化减少设备布置占地,减少建筑体量,进一步降低土建建筑、结构和工艺安装的投资。

4.1 锅炉补给水处理站布置优化

常规设计的水处理站占地和体积偏大,通过工艺选择、化验设施配置等多途径综合优化措施来实现水处理站布置优化,设计出建筑体积小、布置占地省、无人值班等特点的水处理站。其优化布置设计主要从以下几方面着手:

(1)优化系统工艺,选用系统简单、设备紧凑模块化布置的UF+RO+EDI全膜处理工艺,减少系统设备布置占地面积和车间厂房高度。

(2)优化系统容量,减小系统设备布置占地面积。如前所述,工程选择2×50 t/h容量的锅炉补给水处理系统,减小了设备配置参数,进而减小布置占地。

(3)简化系统,减少设备。如前所述,采取进水反应沉淀处理后直接进入超滤、取消一级反渗透和电除盐装置前保安过滤、两级反渗透直联叠加布置、采用小容积水箱系统等系列优化措施,既简化系统和运行操作维护,同时减少设备布置占地。

(4)优选体积小、高效能的辅助设备。如换热器选择由传统占地和体积均较大的管式换热器改为先进的全焊板式换热器。全焊板式换热器不仅换热效率高,且占地和体积仅约为列管式换热器的20%。

(5)充分利用场地条件布置设备管道。如超滤、反渗透装置采取室内两列并列靠墙布置,电除盐装置采取顺列布置,有效压缩车间长度和宽度;将除盐水泵选择室外露天布置,充分利用场地条件减少设备室内布置占地;将化学加药、清洗设备相对紧凑布置;为降低水处理室跨度,将毗屋内各类水泵端进水母管由室内改为室外布置,毗屋跨度由常规6m压缩至4.5m。

(6)合理规划扩建系统和场地。工程规划容量4×600MW机组,结合现有场地条件,扩建水处理室与现有水处理室成L型布置,本期室外超滤水箱、淡水水箱、除盐水箱、废水及水回收系统作为扩建公用系统,仅再适当增加部分水箱容量,因而扩建场地小。

优化后的含配电室在内的水处理车间占地49 m×7.5m,含控制室在内的水处理毗屋41m×4.5m,车间和毗屋高度均为5.1m,本期整个水处理站占地面积2 238m2,含二期扩建场地在内的整个水处理站占地2 655m2,占地面积分别比采用常规方案的水处理站减少约35%、50%,比同类型系统占地约减少20%、35%。

4.2 工业废水与脱硫废水处理站一体化布置优化

工业废水与脱硫废水处理站采取相对集中的、一体化布置,既方便电厂运行管理,又可实现两者相关处理设施共用,节约了投资,减少了布置占地面积。两站一体化布置实现如下设施的共用:

(1)脱硫废水处理站共用工业废水盐酸贮存和盐酸计量加药设施。

(2)脱硫废水站和工业废水站共用凝聚助凝加药设施,脱硫废水处理站硫化物加药、脱水剂等加药设施与工业废水处理加药设施协同布置于同一加药室。

(3)工业废水站污泥纳入脱硫废水脱泥脱水系统。由于工业废水站污泥脱水主要在处理空预器冲洗水时使用,每年每台机仅使用2次,脱水使用频率低,但污泥性质与脱硫废水污泥相同,因此,充分利用脱硫废水脱水装置因停机获得处理容量及其备用脱水容量,将工业废水站泥浆送入脱硫废水站污泥脱水装置一并处理,仅此就可节约投资200万元左右。

(4)脱硫废水站和工业废水站共用1套控制系统,并共设1个控制室。

4.3 设施布置优化设计

工程设施布置优化设计注重在平面和空间上合理布局,通过布置优化减少设备布置占地。设施的布置优化设计内容有:

(1)全厂凝结水精处理、集中工业废水处理等系统酸碱贮罐设备采取立式布置方案。

系统中常规设计的酸碱加药流程为:酸碱液由高位卧式酸碱贮罐自流至计量箱,再通过计量泵投加。常规设计不仅流程、系统复杂,故障环节多,且设备布置占地面积和设备土建基础工程量大。采用立式贮罐+计量泵直接计量加药,不仅简化了系统,且因酸碱贮罐立式布置,设备布置占地面积减少30%,设备土建基础工程量减少约35%。

(2)凝结水精处理前置过滤器、树脂分离再生罐、酸碱贮存计量等设备均采取相关地下混凝土排水池顶面布置方案。

优化设计将凝结水精处理前置过滤器布置于40 m3过滤反洗排水池顶,将精处理树脂分离塔和阳、阴树脂再生贮存罐设备布置再生废水池和再生排水回收水池顶,将酸碱贮存罐、酸碱计量泵露天布置于机组排水池顶,巧妙应对主厂房区域布置紧张的局面。

(3)鉴于热机取消凝补水箱,由于再生水量很小,而除盐水箱供水具有一定的静压或供水压,供厂房除盐水总管口径也较大,允许水流量较大,故优化考虑凝结水精处理再生水泵进口直接接至厂区除盐供水总管,取消了精处理单独的除盐补水箱配置。

(4)水汽取样设备采用高、低温架合一设备,布置于同一室内。

较常规水汽取样装高、低温架分室布置[8],高、低温架合并采用一架式布置,占地面积小。为防止室内温度偏高,对35℃以上的管路、部件设保温隔离层,样水管路采用6层隔热保温,保温外层采用美观大方铝制波纹管;对高温高压侧内壁采用铝合金防火发泡材料消音隔热墙体;在检修通道的上方设有水冷式空调,对装置内部进行降温到25±5℃,以达到适宜的仪表工作温度的要求和操作人员工作环境。

5 锅炉补给水处理主系统调试运行情况

锅炉补给水处理系统于2007年8月开始安装,于2008年3月完成调试移交运行。为确保膜系统安全运行,消除安装残留物损害膜的隐患,系统安装和调试中按设计要求特别制定了一套严密的系统清洁方案:管道安装过程中采取管道压缩空气吹扫、外露管口及时封闭等措施,各类膜安装前对系统采取分段、大流量、变流速冲洗步骤,并彻底清除系统中各类水箱安装残留物,这一些列措施对设备系统正常调试和投运提供了保障。目前整个系统运行稳定,主要运行参数均优于设计值。根据调试和近期运行数据统计的系统运行性能参数如下:

(1)超滤。

反应沉淀池在进水水质3~50 NTU,保持出水水质保持在不大于1NTU,相应超滤出水SDI稳定在小于2,达到设计要求。

(2)一级反渗透。

进水电导约为350μs/cm,出水电导小于15μs/cm。一级反渗透膜优化设计由常规低压膜选择改为超低压膜,运行压力仅0.45~0.60MPa,远低于反渗透装置初始运行压力不大于1.5MPa[9]的标准,节能效应明显。

(3)二级反渗透。

运行压力0.85~1.15MPa,出水电导小于3μs/cm。

(4)电除盐。

1)电导率:进水为2~5μs/cm,出水为0.06~0.068 μs/cm,正常在0.063μs/cm(15.87MΩ·cm)左右,接近25℃理论纯水0.054 8μs/cm(18.25MΩ·cm)[10]值,远低于超临界机组补给水电导率小于0.15μs/cm[11]的设计要求。

2)二氧化硅:进水为3~10μg/L,出水为0.6~1.9 μg/L,低于超临界机组补给水二氧化硅小于10μg/L[11]的设计要求。

3)电耗:每只膜块整流电压200 V,整流电流2.0 A,产水量2.78 t/h,交流电耗每吨水0.14 kW,满足小于0.25 kW的设计要求,运行能耗低。

6 结论

华能巢湖电厂一期工程化水设计始终遵循优化精简系统、紧凑布置、重视环境效益的优化设计原则,通过设计优化与创新,整个化水系统运行性能、投资和运行成本、布置占地等指标先进,并在保证系统安全可靠性的前提下显著提高了系统运行维护的便利性。调试及运行情况表明,经优化设计的各系统运行可靠、稳定,其中锅炉补给水处理系统运行性能尤显突出,许多运行性能指标优异。

[1]DL 5000—2000火力发电厂设计技术规程[S].

[2]邵钢.膜法水处理技术[M].北京:冶金工业出版社,2001.

[3]时钧,袁权,高从楷.膜技术手册[M].北京:化学工业出版社,2001.

[4]冯逸仙,杨世纯.反渗透水处理工程[M].北京:中国电力出版社,2000.

[5]王鼎臣.水处理技术及工程实例[M].北京:化学工业出版社,2008.

[6]GB 50050—2007工业循环冷却水处理设计规范[S].

[7]胡万里.混凝、混凝剂、混凝设备[M].北京:化学工业出版社,2001.

[8]DL/T 5068—2006火力发电厂化学设计技术规程[S].

[9]DL/T 951—2005火电厂反渗透水处理装置验收导则[S].

[10]王凯雄.水化学[M].北京:化学工业出版社,2001.

[11]DL/T 912—2005超临界火力发电机组水汽质量标准[S].