BGA焊点可靠性工艺研究

2010-02-26巫建华

巫建华

(中国电子科技集团公司第43研究所,合肥 230022)

1 引言

随着电子产品向便携式、小型化、网络化和多媒体方向的迅速发展,对多芯片组件的封装技术提出了更高要求,新的高密度封装技术不断涌出,BGA就是近年来兴起的新型高密度封装工艺。BGA改变传统封装采用的周边引线方式,变成在基板下面面阵排列引出脚,并将引出脚改为Pb/Sn焊料凸点。与传统的封装形式相比,BGA具有单位面积上的I/O数多,引线电感和电容小,散热效果好、对位要求低等优点,从而使其逐渐成为现代封装技术的主流。但BGA的焊点质量和可靠性不能依靠常规的目检来检查,即使专用检测设备也不能对BGA 的焊接质量进行定量判定,这些都成为制约BGA封装技术发展的重要因素。因此,研究提高BGA焊点可靠性的有效方法显得相当重要,提高焊点的可靠性问题成为了BGA 技术发展的关键。

2 试验

2.1 试验基板的制作工艺

试验基板材料为96%Al2O3,尺寸 26.0mm×26.0mm×1.0mm,膜层为采用Dupont4093印制的Pt-Pd-Ag,其中,膜层厚度20 μm,试验基板的制作工艺流程如图1所示。

2.2 BGA植球工艺

我们采用16×16全阵列BGA分布方法,其中焊球的直径为0.76mm,间距为1.5mm,BGA植球工艺如图2所示,焊接后的BGA试验样品如图3所示。

3 结果与讨论

3.1 焊球材料选择对空洞的影响

目前市场上销售的焊料品种很多,考虑到成本因素及工艺的可行性,Pb/Sn焊料应用最为广泛。BGA焊球的生产公司也比较多,世界上几家主要公司生产的BGA焊球用材料如表1所示。一般来说,Pb含量越高,焊料的熔点温度越高,但在混合集成电路中某些元器件在经受高温时很容易损坏,另外过高的温度可能造成基板翘曲、应力变大。 对于工作温度不超过150℃的产品,一般采用37Pb/63Sn的焊料。在BGA的植球工艺中,我们就采用这种含量的焊膏,其熔点温度为183℃。

BGA焊球材料的选择将直接导致焊接后其形态的变化,如果焊球熔点温度高于焊接温度,焊球不参与反应,只是焊盘上印制的焊膏与Pd、Ag发生反应形成金属化合物,依靠金属化合物实现焊点的机械连接和电连接。但当焊球熔点温度低于焊接温度,焊球就会与焊盘上的焊膏熔为一体,并且可能参与到化学反应当中。

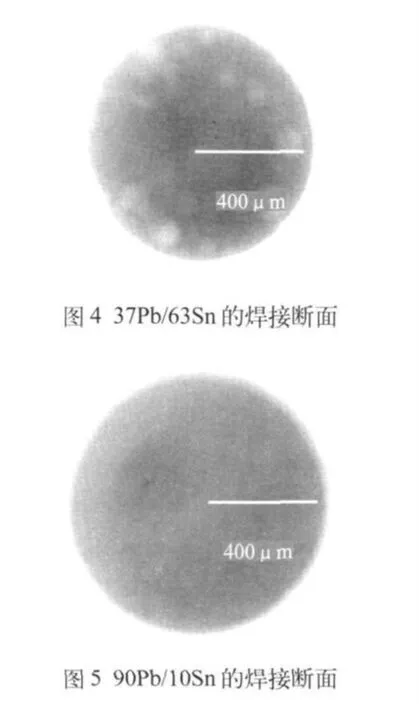

BGA的典型缺陷包括:连焊、开焊、焊球丢失、空洞、大焊锡球和焊点边缘模糊。其中空洞是引起焊接失效的主要原因。图4、图5分别为37Pb/63Sn和90Pb/10Sn两种焊球的焊接断面,可以看出采用90Pb/10Sn焊球时焊接面空洞比较小。空洞主要是没有排尽的助焊剂引起的,焊盘表面污染也有可能形成空洞,空洞中的气体可能会在温度循环试验中产生收缩和膨胀的应力作用,其存在的地方大多为应力集中点,并有可能成为产生应力裂纹的根本原因。

一般单个空洞面积不得超过整个焊接面积的10%,总体空洞面积不得超过整个焊接面积的25%,当空洞面积过大时,就视为一种缺陷,会对焊点的机械或电可靠性造成隐患,所以改进工艺减小空洞产生是焊接必须要考虑的因素。

试验中采用37Pb/63Sn 焊球的焊接空洞比较多,主要因为焊球本身可能就在焊接前带有空洞,焊接时当与焊膏熔为一体时,在表面张力的作用下,液体表面有自动缩成最小的趋势,导致空洞里的气体和焊膏里的助焊剂不易排出。

3.2 焊膏厚度对BGA焊接性能的影响

SMT工艺中能最好预示焊点强度的是焊点形状,而能最佳地预示焊点形状的是焊膏量。在BGA工艺中,焊膏量的多少将直接影响焊接的质量。当焊膏量过多时,容易引起焊球的桥连和焊锡飞溅现象。焊锡飞溅是焊接中比较棘手的问题,这种现象主要由焊剂排气而引起。在预热阶段这种排气作用超过了焊膏的内聚力,促进了焊膏形成孤立的团粒,焊接后这些熔化的孤立焊膏就粘在B G A焊球或Al2O3陶瓷基板上,这些细小的焊锡粒不容易清洗,在经过振动后很容易成为活动的多余物,造成电子产品的短路;而当焊膏量过少,就会造成BGA 焊球连接不充分。为了避免焊膏印制过量,在制作不锈钢模板时可以将印刷孔的尺寸制成相应焊盘面积的90%左右。

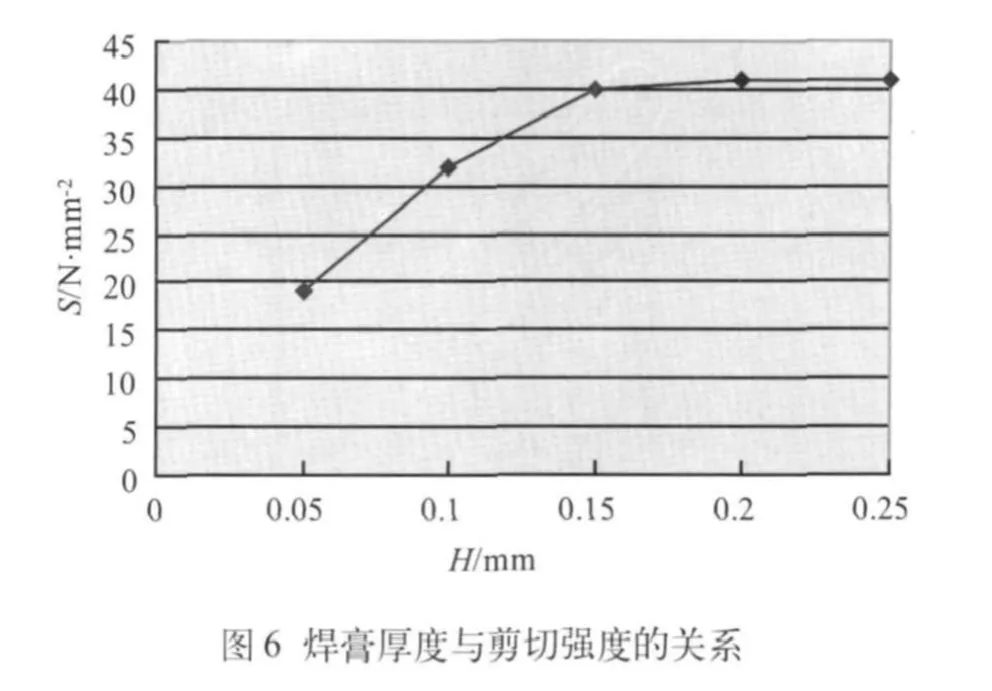

另外焊膏量对于BGA剪切强度有很大影响,于是在印制焊膏时我们改变焊膏厚度,在相同的焊接条件下,测定焊膏厚度与剪切强度关系。图6给出了两者之间的关系。

从图6中可以看出,当焊膏厚度<0.15mm时,焊球剪切强度基本随焊膏厚度增加而增加,而当焊膏厚度>0.15mm时,焊球剪切强度基本达到最大,并且其值与焊膏厚度的关系不大,大都在40N.mm-2附近变动。主要因为当焊膏厚度<0.15mm时,焊膏量相对比较少,导致BGA焊球与Pd、Ag焊盘的焊接面积小,从而减小了BGA焊球的剪切强度。但为了避免焊球的桥连和焊锡飞溅,在保证焊接强度的情况下,焊膏厚度不宜过厚,一般控制在0.15mm~0.2mm之间。

3.3 焊接温度曲线对剪切强度影响

再流焊一般分为四个阶段:预热、浸润、熔化和冷却。预热阶段基板均匀受热,并刺激助焊剂活跃,理想升温速度为2℃.s-1。浸润阶段基板缓慢升温,助焊剂起活化作用,去除氧化物并逐渐挥发。为使助焊剂充分挥发,避免在焊接时因焊剂的存在而造成空洞和焊锡飞溅等现象,温度应该在140℃~160℃间保持60s~120s。当焊接温度超过焊料的熔点温度时为熔化阶段,这一阶段实质上是固态的金属和熔融的焊料相互反应形成金属化合物的过程,焊接就是通过这些化合物实现机械连接和电连接。冷却阶段焊膏开始凝固,控温一般为3℃.s-1,过快会使应力变大,导致BGA焊球与基板间产生微小裂纹,理想的焊接曲线如图7所示。

在再流焊工艺的四个阶段中,最为关键的是熔化阶段,此阶段金属原子发生了相互扩散,形成Ag-Sn、Pd-Sn 等金属化合物。金属原子间的扩散速度与焊接温度和时间有关,焊接温度越高,时间越长,原子的扩散就越活跃,不同原子之间形成的金属化合物就越多,这种化合物的厚度与焊点机械连接强度有直接关系。由于化合物是脆性的,太薄或太厚的合金层都将削弱焊点的剪切强度,一般0.5 μ m~4μm的合金层厚度最佳。当厚度<0.5 μm时,金属间合金层太薄,几乎没有强度;而厚度>4 μ m时,金属间合金层太厚,金属间结合层的结构疏松、发脆,会使连接处失去弹性,这样也会导致剪切强度减小。

另外当温度继续升高、时间进一步延长时,Sn/Pb焊料中的Sn不断向Pd、Ag表面扩散,在焊料一侧只留下Pb,形成富Pb层。 金属化合物和富Pb层之间的界面结合力非常脆弱,当受到温度、振动等冲击,就会在焊接界面处发生裂纹。

所以说焊接温度和时间对于BGA焊球剪切强度有很大影响。理论上焊接温度要比焊料的熔点温度高30℃~50℃,焊接时间一般为焊料熔化后的3s~10s。考虑到Al2O3陶瓷基板的尺寸大小和BGA焊球分布数量,我们设定相同的焊接时间5s,改变焊接温度,测定焊接温度与剪切强度关系,图8给出了两者之间的关系。

由图8可见,温度在220℃~240℃时BGA焊球剪切强度基本达到最大,当温度>240℃其剪切强度呈下降趋势。

为了进一步检验焊点的抗疲劳强度,对220℃温度下焊接的样品进行150℃、1 000h的高温贮存,其中老化时间与焊球剪切强度的关系如图9所示。

由图9可见,焊球的剪切强度呈下降趋势,并且开始下降的速度快,随着贮存时间的增加,这种下降的趋势趋于平缓。这主要是因为在老化试验中焊点的微观结构发生了很大的变化,这种变化导致合金层机械特性的改变。在高温老化中,Pd、Ag会继续和Pb、Sn发生扩散形成金属化合物,这些化合物受热会引起体积的增大,从而妨碍了金属原子间的扩散速度,并且化合物越厚,其阻碍金属原子扩散速度的能力越强,所以老化试验的开始阶段焊点的剪切强度下降快。

根据GJB548B-2005方法2019.2的标准,直径为0.76mm的BGA焊球对应剪切强度为12N.mm-2,而经过老化试验后最小的焊球剪切强度为25N.mm-2,远大于规定标准。图10是老化试验后焊球剪切断面,可以看出金属导体没有受到熔蚀,试验证明,焊膏厚度和焊接温度设定完全满足剪切强度的要求。

4 结论

(1)BGA焊球材料对焊接空洞有影响,选择焊球熔点温度高于焊接温度时,焊接空洞比较少。

(2)焊膏厚度影响BGA焊球的剪切强度,当焊膏厚度<0.15mm时,焊球剪切强度基本随焊膏厚度增加而增大,而当焊膏厚度>0.15mm时,焊球剪切强度基本达到最大,为了避免出现焊锡飞溅和桥连现象,焊膏厚度不宜过厚,一般控制在0.15mm~0.2mm之间。

(3)焊接温度对BGA焊球的剪切强度影响较大,220℃是较为理想的焊接温度,采用此温度焊接可以避免冷焊、过焊现象发生。

[1]杨邦朝,张经国.多芯片组件技术及其应用[M].成都:电子科技大学出版社,2001.

[2]况延香,朱颂春.微电子封装技术[M].合肥:中国科学技术大学出版社,2002.

[3]Ming -Yi Tsai. Investigation of Thermo mechanical Behaviors of Behaviors of Flip Chip BGA Package During Manufacturing Process And Thermal Cycling [J]. IEEE Transaction on Components and Packaging Technologies,2004,27(3):568-576.

[4]G.Y.Li, Y.C.Chan. Aging Effects on Shear Fatigue Life And Shear Strength of Soldered Thick Film Joints [J]. IEEE Transaction on Components, Packaging, and Manufacturing Technologies-Part B, 1998, 21(4):398-405.