真空环境下的共晶焊接

2010-02-26霍灼琴杨凯骏

霍灼琴,杨凯骏

(中国电子科技集团公司第2研究所,太原 030024)

1 引言

随着微波混合集成电路向着高性能、高可靠性、小型化、高均匀性及低成本方向的发展,对芯片焊接工艺提出了越来越高的要求。将芯片、元器件等与载体(如基板、管壳等)进行互联时,实现的方法主要有导电胶粘接和共晶焊接。对于微波频率高端或微波大功率时,共晶焊接所具有的电阻率小、导热系数小、热阻小、造成微波损耗小、可靠性高等优点表现得尤为突出。

2 共晶焊接的原理

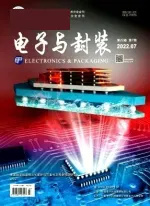

共晶焊接又称为低熔点合金焊接,它是指在相对较低的温度下共晶焊料发生共晶物熔合的现象,共晶合金直接从固态变成液态,而不经过塑性阶段。共晶焊料是由两种或两种以上金属组成的合金,其熔点远远低于合金中任一种金属的熔点。共晶焊料的熔化温度称为共晶温度,共晶焊料中合金成分比例不同,其共晶温度也不同。图1是以前在电子设备、电子元器件的组装、连接中最广泛应用的Sn-Pb系共晶焊料的相图。

图1中点a表示Pb的熔点(327℃),点c表示Sn的熔点(232℃)。线abc为液相线或液相温度,又称为初晶线。在此线上每点对应的成分和温度下都可进行钎焊,该线上方为液相。线adb和线bec为固相线,△adb中α固溶体与液相共存,△bec中β固溶体与液相共存。线dbe为共晶线,点b称为共晶点。共晶线下方是α相、β相构成的机械混合物固相。

3 共晶焊料的选用

焊料的选用是共晶焊接非常关键的因素。不同材质的芯片、镀层厚度不同,焊料的选用标准也不同。如Si芯片背面的Au只是蒸一个薄层,不过0.1μm~0.2μm,如用AuSn焊料时芯片上镀的金就会被“吃掉”。所以如何选用焊料是很关键的。焊料中合金比例不同,其共晶温度也不同。

由于环境保护的要求日趋严格,含铅焊料的应用越来越受到限制,近年来人们正积极开发各种无铅焊料。选择无铅焊料的原则是:熔点尽可能低、结合强度高、化学稳定性强。下面就几种常用无铅焊料的特性做简单介绍:

Sn-3.5Ag:是众多无铅焊料的基础,溶点221℃(Sn-Pb焊料的熔点为183℃),液态下表面张力大、润湿性差、强度高、抗蠕变性强。

Sn-3.8Ag-0.7Cu:熔点217℃,Cu的引入不仅降低了熔点,且显著改善了润湿性能。245℃即具有很好的润湿性。

Sn-3.4Ag-4.8Bi:熔点200℃~216℃,润湿性最佳,表面最亮,抗热疲劳及耐蠕变性与Sn-Ag-Cu焊料相当,强度优于Sn-Pb。但该合金对铅极为敏感,极少量的铅也会使其熔点降至96℃,当线路板暴露在100℃以上温度时,焊点就会脱落。

Au-20Sn:熔点280℃,金锡合金与镀金层成分接近,因而通过扩散对很薄镀层的浸润程度很低。液态的金锡合金具有很低的粘滞性,从而可以填充一些很大的空隙,另外,此种比例的焊料还具有高耐腐蚀性、高抗蠕变性及良好的导热和导电性,其不足之处是它的价格较贵,性能较脆,延伸率很低,不易加工等。它常应用于一些特殊的同时要求机械及导热性能好以获得高可靠性的场合。

Sn-52In:熔点118℃,由于In的引入使锡合金的液相线和固相线降低,即降低了其熔点。它属于一种低温焊料,产品焊接性能良好,尤其是在真空环境下或在甲酸气体保护环境下。但是它的耐热疲劳性、延展性、合金变脆性、加工性等方面还存在缺陷,因此它只适用于特殊工艺焊接。

Sn-9Zn:熔点198℃。Sn-Zn系焊料可以实现与Sn-Pb共晶焊料最接近的熔点,其力学性能也好,而且便宜。但Zn为反应性强的金属,容易氧化致使浸润性变差。Sn-Zn系焊料钎焊系统的保存性较差,长期放置会引起结合强度变低等不少问题。特别是对于150℃的高温放置极为敏感。

4 共晶焊接设备的选用

实现共晶焊接的设备有多种,如真空可控气氛共晶炉、镊子共晶机、红外再流焊炉、箱式炉等。

镊子共晶机在共晶焊接过程中,在加热台周围充氮气作为保护气氛,并在共晶焊料熔化时通过镊子摩擦或超声使焊料表面形成的氧化膜破坏,从而降低共晶过程中产生的空洞。用此设备时虽在共晶过程中充氮气作为保护气氛,但毕竟是暴露在大气环境下,如果共晶时间掌握不好,就会迅速形成氧化膜,从而在共晶结束后产生空洞。同时,在镊子进行摩擦过程时容易对芯片造成损坏。对于多芯片实现一次共晶比较困难。

使用红外再流焊炉或箱式炉时需要采用助焊剂。焊剂在钎焊温度下保持液态,可以覆盖在母材和焊料表面,起到防止氧化的作用。但是其良好的挥发性容易对焊接炉体产生严重的污染。同时由于焊剂具有腐蚀性,因此钎焊完成后必须在短时间内对焊剂残渣进行清洗。

真空可控气氛共晶炉在共晶焊接时能够提供真空环境或可控的气氛(氮气、氮气和甲酸的混合气体等)。共晶焊接时无需使用助焊剂。它可根据焊接对象的共晶特点,设定工艺曲线,可以精确控制炉体内的共晶环境,包括温度和时间,真空度、充气气体流量和时间等。精确的工艺环境控制和使用的安全性使得真空可控气氛共晶炉成为共晶焊接的理想设备。

5 真空环境下影响共晶焊接的因素

5.1 共晶焊接时的真空度和保护气氛

真空度和保护气氛是影响共晶焊接质量的一个重要因素。在共晶焊接过程中,如果真空度太低,焊区周围的气体以及焊料、被焊器件焊接时释放的气体容易在焊接完成后形成空洞,从而增加器件的热阻,降低器件的可靠性,扩大IC断裂的可能。但是如果真空度太高,在加热过程中传导介质变少,容易产生共晶焊料达到熔点但还没有熔化的现象。一般共晶焊接时的真空度为5Pa~10Pa,但对于一些内部要求真空度的器件来说,真空度要求往往更高,一般到5×10-2Pa~5×10-3Pa,甚至更高。

保护气氛分为氮气保护焊和甲酸气氛保护焊。对于体积比较大、对焊接空洞要求不高的器件,可以用氮气保护焊。和红外再流焊炉或箱式炉相比,真空炉可以先抽真空再充氮气,循环几次后,可以使真空室内保持比较高的氮气浓度。使用含铟的焊料时,一般使用甲酸保护气氛,通过流量控制,控制进气量,同时控制抽气速度,使真空度保持在2000Pa,在高温下能有效还原氧化物。

图2为共晶焊接完成后拍的图片。图3、图4为除真空度条件不同外其余条件均相同的情况下通过X射线拍的照片。图3中有明显的空洞现象,而图4中就减少了很多。可见真空度对焊接质量的影响。

5.2 共晶焊接时温度曲线的设置

共晶焊接时还有一个重要的影响因素就是温度曲线的设置。在共晶焊接过程中,温度曲线一般有升温曲线和保温曲线。升温曲线、保温曲线都可根据产品特点设为一段或更多段。温度曲线的设置包括升温曲线的升温温度、升温时间;保温曲线的保温温度、保温时间。图5所示为简单的两段温度工艺曲线,细线为第一段,粗线为第二段。设置第一段时要确定时间t1、t2和温度T2,设置第二段曲线时要确定时间t3、t4和温度T3,当然t1、t2、t3、t4以及T2、T3的具体确定要根据共晶焊料的特点及所焊产品的吸热程度进行多次试验得出。一般情况下,由于温度梯度的存在,在设置第一段升温曲线时,温度T2要比共晶温度低30℃左右;而设置第二段保温曲线时,温度T3要比共晶温度高30℃~50℃。

5.3 共晶焊接时的压力

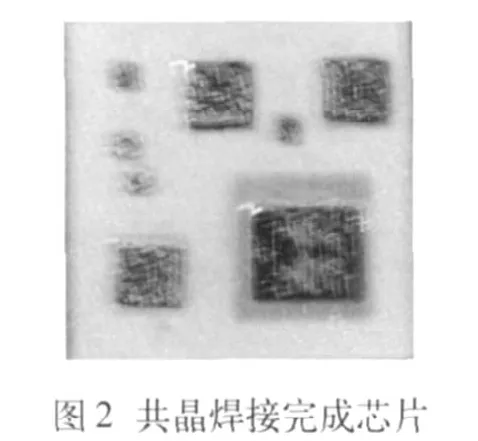

共晶焊接时在芯片上方施加压力的大小直接影响焊接质量。用真空可控气氛共晶炉在真空环境下实现共晶时,常常在加热的石墨夹具上做如图6所示的装置来完成对芯片的加压过程。根据产品不同,压力的大小也不同。压力范围通常在1g~50g,通过压块自重来实现。对一些特殊的夹具会用特殊的加压方式,如通过弹簧加压等,这里不再赘述。

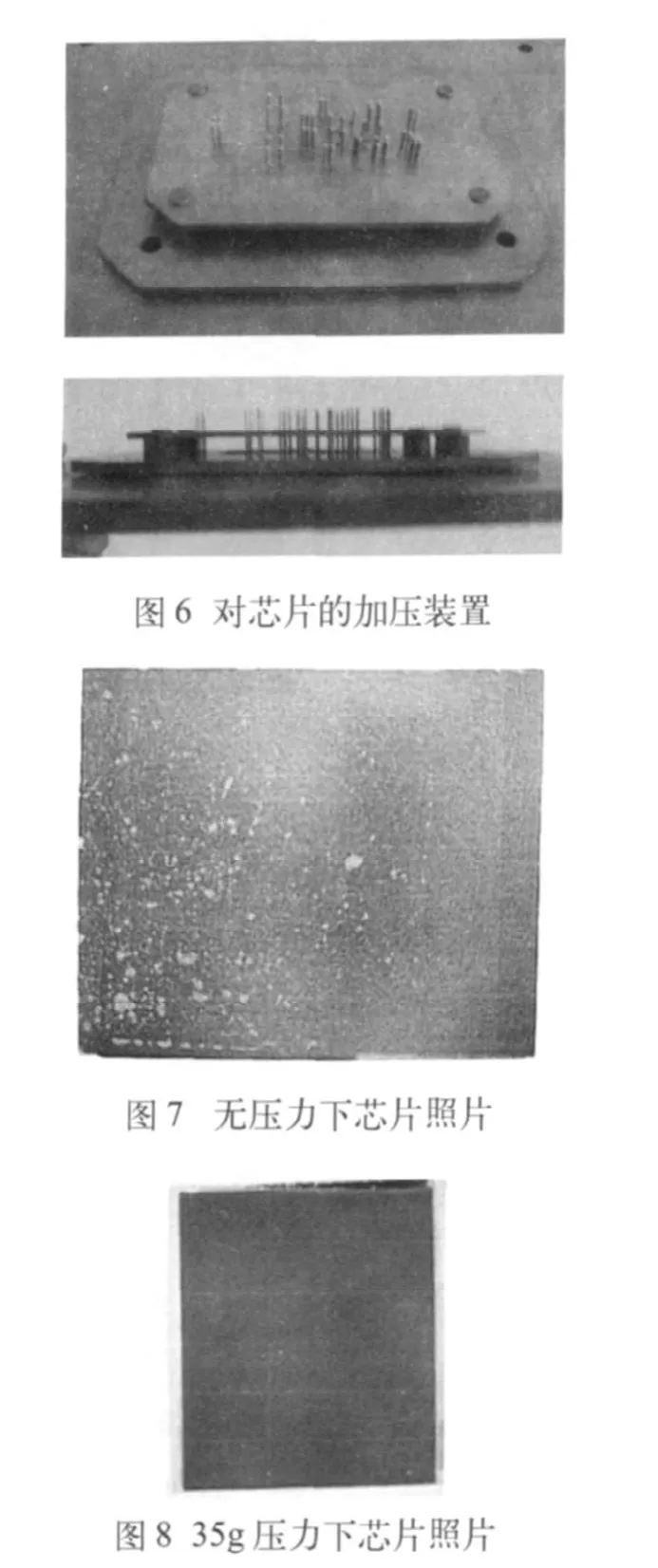

图7、图8所示为除压力条件不同外其余条件均相同的情况下,通过X射线拍的照片。图7中很明显能看出有空洞现象。而图8中的空洞现象明显减少。可见压力对真空焊接质量的影响。

6 小结

在真空环境下进行共晶焊接,可以防止焊接过程中氧化物的产生。同时如果焊接过程中充以甲酸气体等具有还原性的气体,还能够将焊料中已经形成的氧化膜进行还原,从而减少空洞的产生,提高焊接质量。因此,通过大量的工艺实验,制定出适合产品的温度曲线,辅以真空或气氛保护并施加一定的压力,能有效提高共晶焊接的质量。相比于在大气环境中工作的共晶设备,真空共晶技术还能实现多芯片一次性高质量焊接。

[1]田民波.电子封装工程[M].北京:清华大学出版社,2004.388-389.

[2]谢飞,等.真空共晶技术的研究应用[J].电子工艺技术,2006,27(6):344-345.

[3]高能武,季兴桥,徐榕青,等.无空洞真空共晶技术及应用[J].电子工艺技术,2009,30(1):16-18.

[4]侯一雪,乔海灵,廖智利.混合电路基板与外壳的共晶焊技术[J].电子与封装,2007,7(8):9-10.