BGA封装循环弯曲试验与温度循环试验的关系

2010-09-05张筌钧

张筌钧

(宜特科技股份有限公司,台湾 新竹 30072)

1 引言

一般被应用来评估焊点老化效应的测试方法都使用循环弯曲试验(cyclic bending test)与温度循环试验(thermal cycle test)。在以往的一些文章研究当中发现这两种失效机构是相似的。基于这个因素,此文章将以寿命预测的观点去探讨两种试验方法的关系,透过疲劳寿命与应变结果去研究其关联性,并针对试验后所产生的失效模式观察彼此是否相符合。

文章将使用0.5 mm 间距(pitch)TFBGA封装元器件去研究其焊点疲劳期间的应变变异效应,使用表面焊点的疲劳寿命作为研究的重点,透过电子显微镜(Scanning Electron Microscope,SEM)观察分析失效机构的微结构并以聚焦离子束显微镜(Focused Ion Beam,FIB)对金属晶格进行分析。

循环弯曲试验与温度循环试验在不同条件下的疲劳寿命预估,将使用应变寿命预估方法。此方法将根据Coffin-Manson方程式去预估无铅焊点疲劳寿命,在这两种测验方法的应变变化大小与疲劳寿命关系曲线上研究他们的相关性。组件上板后在循环疲劳试验中不同条件下的行为表现当作评估应变形变与疲劳寿命的基础,来求出焊点可靠性预估的最佳实验设计。

Coffin-Manson方程式中的应变值计算是循环疲劳性测试剪应变变化量。根据Coffin-Manson理论在低应变高循环弯曲试验中,失效循环数2Nf与应用在循环塑性形变Δεp大小有关。疲劳延展性测试必须包含相对一个循环的相关应变量, 以Δεp/2表示,相关方程式为Δεp/2= εf(2Nf)c。此研究中将建议以Coffin-Manson 规则中的潜变疲劳寿命预估模型去建立新的损坏机制函数,使用此损坏机制函数我们可以了解到在潜变疲劳测试中不同等级的寿命跟应变变化量的关系,画出Coffin-Manson方程式曲线。根据疲劳寿命跟应变变化量关系曲线,去研究循环弯曲试验与温度循环试验之间的关系,从而发现新的有效率的测试方法。

在实际应用中,手持式产品会遇到一些环境效应,像是温度与机械应力。焊点可靠性总是考虑产品可靠性的主要因子,有很多文章报告已经完成对电子封装板级可靠性在温度与机械应力下的研究。一般电子封装板级可靠性在0~100℃温度循环条件下验证时间大约需半年,为了缩短验证时间,表面焊点疲劳寿命预估的方法将被研究。此研究中将使用TFBGA封装经再流焊制程上板后的试验样品。业界想发展快速又缩短时间的方法去仿真温度循环试验,像是机械性推力疲劳试验、四点循环弯曲试验等。文中使用的是在高温环境下四点循环弯曲试验来当做快速的机械疲劳性验证方法,为了能仿真温度循环的温度效应,特别设计四点循环弯曲试验在高温环境下执行且在印刷电路板面上位于封装的角落地方测量应变来测量高温效应状况。

在此研究中将对0.5mm间距无铅TFBGA的封装样品,在循环弯曲试验与温度循环试验下的焊点疲劳寿命去探讨其关联性。循环弯曲试验将以应变为测试条件,其条件将参考温度循环试验应变量测结果为依据。有系统实验计划的实施将对上板样品在循环弯曲试验与温度循环试验下的效应做比较,这比较将针对不同的印刷电路板材料(有卤与无卤材料)在循环弯曲试验与温度循环试验的不同寿命与应变变化量。

2 试验

2.1 试验样品制作

试验样品是12 mm×12 mm 0.5mm间距的TFBGA封装,有244颗焊球。 焊球材料是SnAg1.0Cu0.5,助焊剂应用于无铅焊接制程,焊膏使用SnAg3.0Cu0.5,再流焊温度峰值在240℃~245℃。再流焊完后将使用x射线检测缺失,像是孔洞及短路等等,所有组件将执行电性测试侦测开路与短路。

试验测试板尺寸为132 mm×77 mm×1 mm标准八层板,依JESD规则去布局,每片测试板焊上一颗组件,如图1所示, 经由菊花链设计去侦测焊点阻值。

2.2 实验条件设计

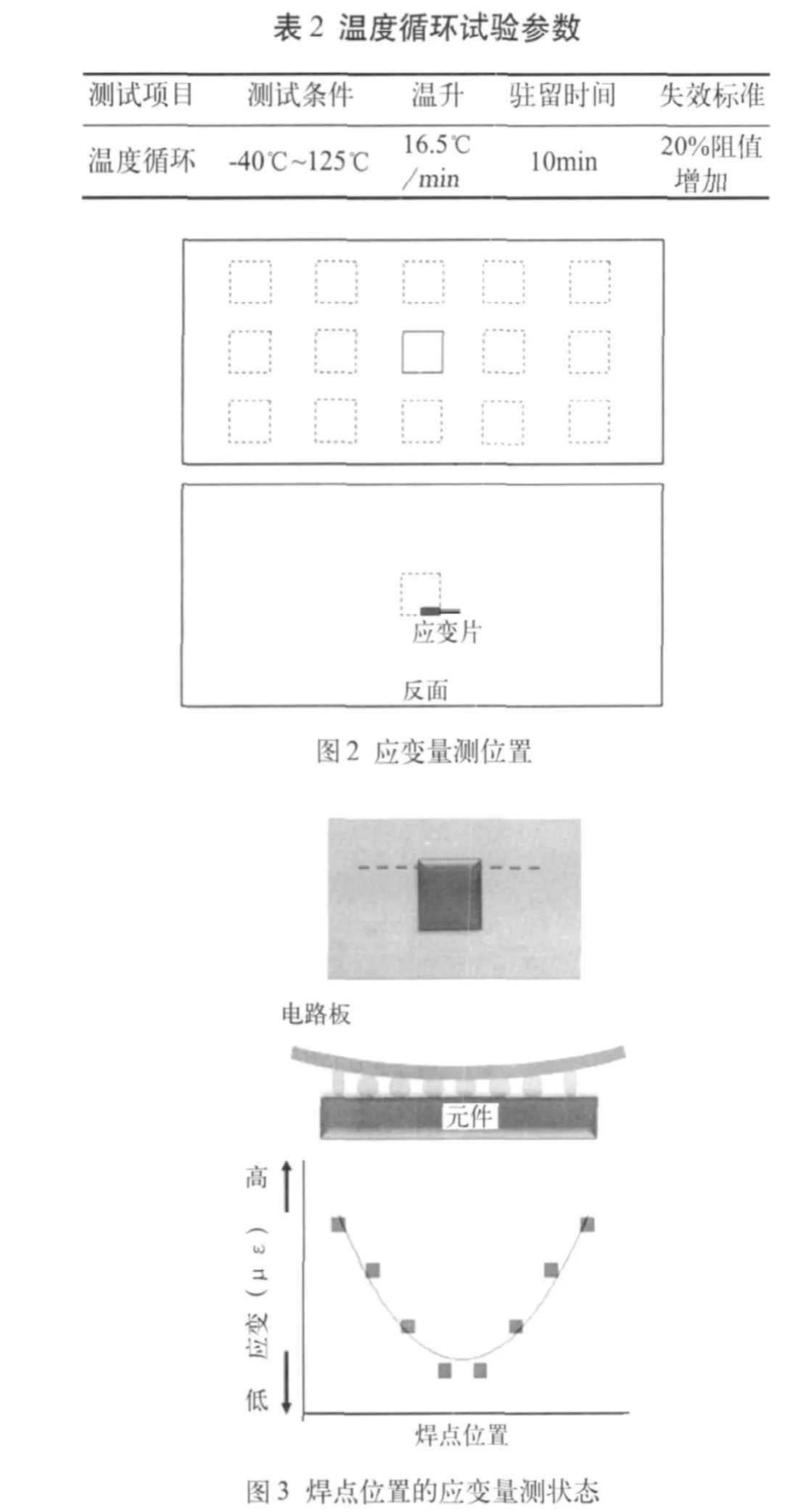

循环弯曲实验计划如表1所示,而温度循环试验则如表2所示。循环弯曲试验在高温环境下主要是仿真温度循环试验的高温效应,循环弯曲试验测试条件是依据在温度循环试验下的应变量测值而定。应变量测位置在封装角落的焊点如图2所示,BGA封装在循环弯曲试验中,角落焊点较边缘中心焊点失效快。从有效元分析显示,主要是封装角落位置所受形变较大,设计循环弯曲试验应变量测位置即根据发生最大应变变化量的焊点,如图3所示。

表 1 循环弯曲试验实验计划

单轴应变片粘贴于印刷电路板上, 试验计划中的试验执行直到焊点失效为止,后记录其失效循环数。

循环弯曲试验设置如图4所示,测验参数见表1。表1中一些参数是参考JESD标准用应变变化量代替循环弯曲试验位移条件,而起始下压行程则依温度循环试验应变量测结果而定,其他应变变化量为预估曲线而设计。

2.3 根据Coffin-Manson方程式预估寿命

关于机械疲劳,Darveaux和Syed发现总应变能量密度对焊点损害是一个很好的参考依据,且与Coffin-Manson方程式(如式1)有很好的失效关系。

式1中Nf表示样本的特征寿命,C及γ是材料特性常数,Δε是弯曲试验的应变变化量。

使用应变控制的弯曲试验,在测试过程中的应变变化量是一个常数,所以可以将量测数据放入Coffin-Manson方程式中然后去预估样品寿命。

3 实验结果分析与讨论

3.1 寿命结果与分析

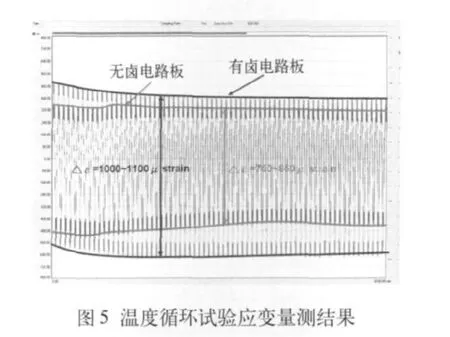

温度循环试验应变量测结果如图5所示。应变变化量计算方式是高温的平均应变值减低温的平均应变值,从结果可发现无卤印刷电路板应变变化量大于有卤印刷电路板 。

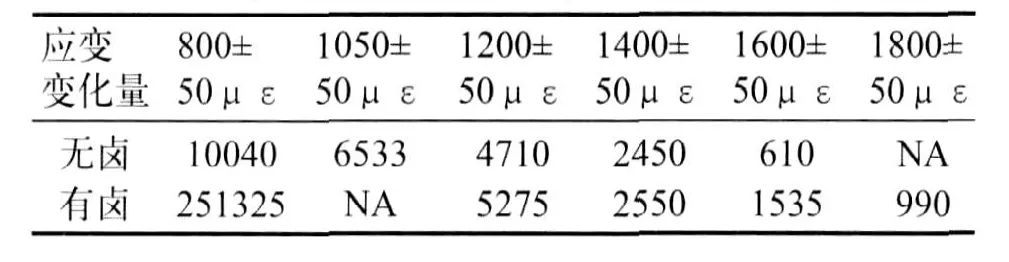

在高温环境循环弯曲试验与温度循环试验的韦伯分布曲线下,当样本累积失效达63.2%时为其特征寿命。温度循环试验特征寿命结果如图6所示(无卤是2152循环,有卤是2127循环),而循环弯曲试验特征寿命结果则显示于表3,从图7的寿命结果可以看出在相同应变变化量下无卤印刷电路板在循环弯曲试验中的寿命约三倍于温度循环试验 。

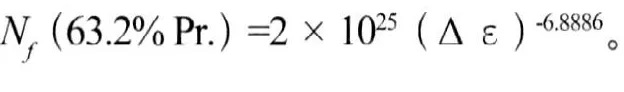

根据寿命结果,由Coffin-Manson方程式可求出循环弯曲试验寿命预估模型,结果如下:

(1)无卤印刷电路板在高温125℃下循环弯曲试验寿命预估模型为Nf(63.2% Pr.)=1×1015(Δε)-3.7324;

图6 温度循环试验特征寿命结果

表3 不同应变条件循环弯曲试验特征寿命结果

图7 无卤印刷电路板在两种试验中的寿命比较

从循环弯曲试验寿命预估模型可求出仿真温度循环试验的循环弯曲试验应变条件,无卤印刷电路板条件大约为1310με而有卤印刷电路板为1496με,所以针对TFBGA封装型态搭配SnAg1.0Cu0.5焊球,无卤印刷电路板循环弯曲试验条件可设定为1300±50με,有卤印刷电路板则为1500±50με,去模拟条件为-40℃~125℃的温度循环试验。

图8 循环弯曲试验的寿命与应变变化量关系曲线

3.2 印刷电路板硬度评估

印刷电路板硬度影响印刷电路板应变变化量及板级弯曲试验的寿命,参点弯曲试验提供验证在弯曲效应下弹性模量值以Ef(弯曲模量)所示。三点弯曲试验主要好处是对样品的制备与测试变的容易得多。然而此测试方法也有不利之处,测试方法的结果对样品与载荷几何形状及应变率很灵敏。Ef(弯曲模量)计算式如下:

公式各参数如下:

Ef= 弹性弯曲模量/MPa;

L= 支撑跨距/mm;

b= 测试棒宽度/mm;

d= 测试棒深度/mm;

D =测试棒中心最大载荷挠度/mm;

m=载荷挠度曲线初始直线梯度(如斜率,P/D)/N·mm-1。

三点弯曲试验中设计测试棒中心最大载荷挠度为4mm,无卤与有卤印刷电路板的弯曲模量结果如表4与图9所示。

表4 不同印刷电路板的弯曲模量结果

从结果可得无卤印刷电路板较有卤印刷电路板更硬,所以无卤印刷电路板循环弯曲试验寿命较有卤印刷电路板短。

3.3 红墨水分析结果

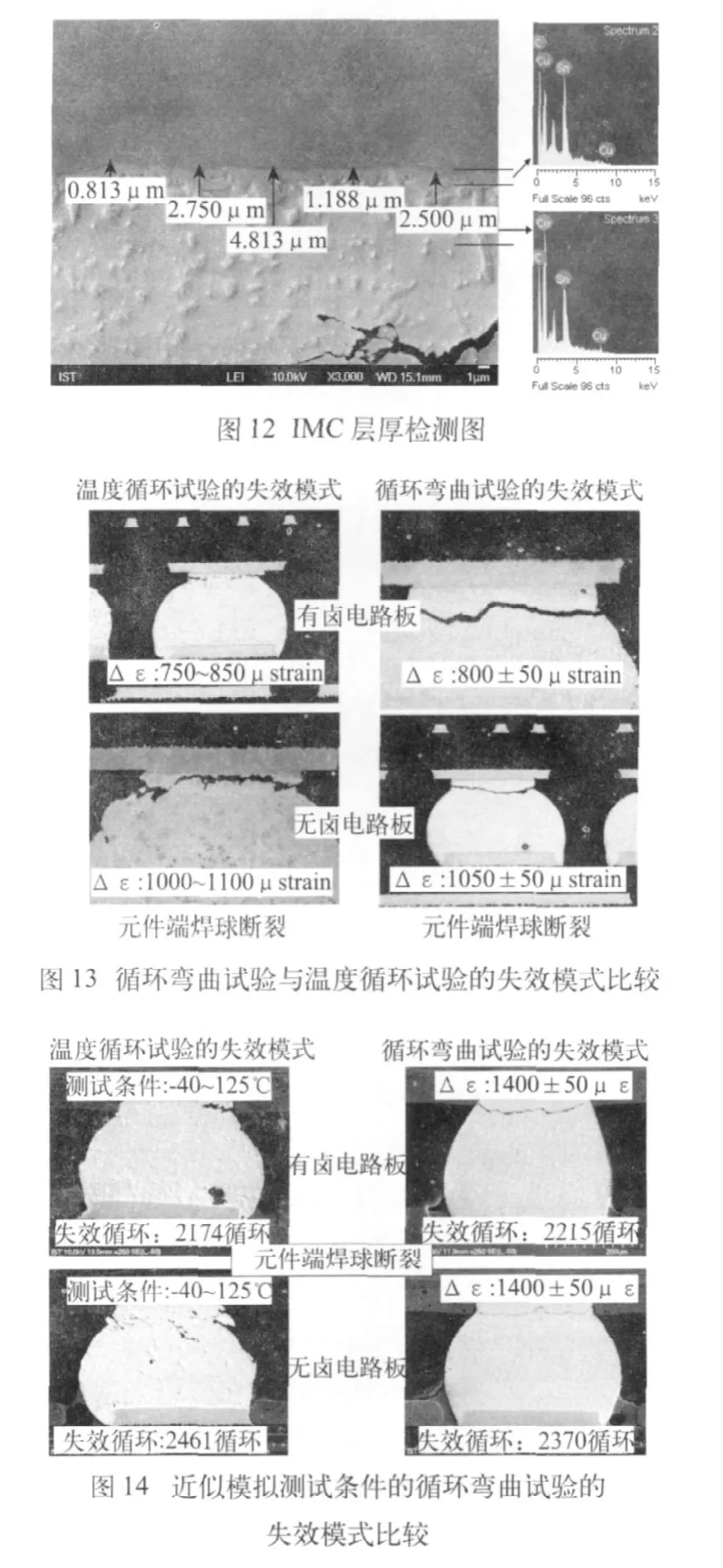

红墨水分析方法是用来观察失效位置的,在此研究中只发现一个失效位置,就在元件端发生断裂处,如图10所示。在图11中,不同应变条件的循环弯曲试验与温度循环试验失效位置分布统计发现,其失效也是在元件端位置。

3.4 光学与电子显微镜观察分析

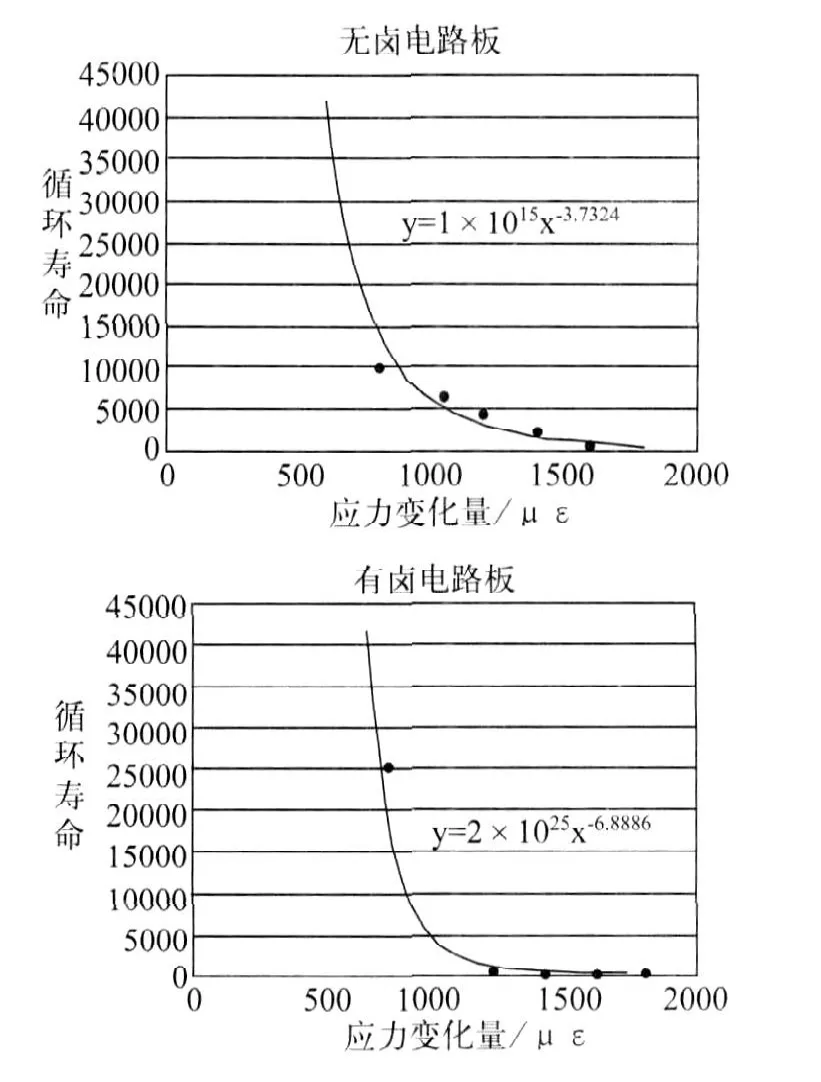

在实验设计中,循环弯曲试验与温度循环试验的失效是靠近元件端焊球断裂,在此研究中IMC层厚度并无明显增加,结构如图12。比较循环弯曲试验与温度循环试验的失效模式,在相同的应变变化量下发现它们是相似的,如图13所示。在图14的电子显微镜观察分析中,在模拟与温度循环试验近似的循环弯曲试验的测试条件做比较,发现两种测试方法的失效模式也是相似(元件端焊球断裂)。

4 结论

(1)无卤印刷电路板与有卤印刷电路板搭配SnAg1.0Cu0.5的TFBGA封装在-40℃~125℃的温度循环试验下的寿命相似;

(2)在高温125℃下循环弯曲试验寿命预估模型,无卤印刷电路板为Nf(63.2% Pr.)=1×1015(Δ ε)-3.7324,有卤印刷电路板为Nf(63.2% Pr.)=2×1025(Δε)-6.8886。

(3)印刷电路板硬度是影响循环弯曲试验寿命的因子;

(4)从循环弯曲试验寿命预估模型,可针对TFBGA封装型态搭配SnAg1.0Cu0.5锡球,无卤印刷电路板循环弯曲试验条件可设定为1300±50 με,有卤印刷电路板则为1500±50με,去模拟条件为-40℃~125℃的温度循环试验;

(5)循环弯曲试验与温度循环试验的失效模式是相似的。

[1]JEDEC Solid State Technology Association (2006) ,JESD 22B113 :Board Level Cyclic Bending Test Method for Interconnect Reliability Characterization of Components for Handheld Electronic Products[S].

[2]J. H. L. Pang. Low Cycle Fatigue Models for Lead-Free Solders[J]. Thin Solid Films,2004,462-463.

[3]IPC Association Connecting Electronics Industries (2004)IPC-9702[S].Monotonic Bend Characterization of Board-Level Interconnects.

[4]Jeffery C.B. Lee, Tom Gregorich, et al..One solution for IMC failure in CSP package[R]. 6th IPC/JEDEC international,lead free cinference,Singgapore, 2004,Aug.18-20.

[5]Activity 20 - Bendy Wafer. Salters Horners Advanced Physics for Edexcel AS Physics[R]. Essex,United Kingdom:Pearson Education. 2008.

[6]Darveaux,R., Syed, A. Reliability of Area Array Solder Joints in Bending[R].SMTA International, 2000.313-324.

[7]IPC Association Connecting Electronics Industries (2002)IPC-9701 :Performance Test Methods and Qualification Requirements for Surface Mount Solder Attachments[S].

[8]Graver Chang. Cyclic Bending Testing condition effect on the SnAgCu Solder Interconnects in CSP Package on Board[R]. IMPACT Conference ,2008.