浅谈SINUMERIK802S 数控车削加工技巧

2010-02-26陈桂琦

陈桂琦

(河南焦作大学,河南焦作454003)

数控车削加工,是将预先编制好的数控程序输入数控系统,数控系统按照加工程序的要求,先进行插补运算和编译处理,然后发出控制指令,使数控车床各坐标轴、主轴及辅助系统协调动作,实现刀具与工件的相对运动,自动完成零件的加工。数控车削加工一般可分为:零件图工艺分析、数值计算、编制程序、对刀、首件试切、正式加工。其中对刀是必不可少的重要环节,也是保证零件加工质量的关键的因素之一。

1 数控车削的基本坐标系

在数控车削加工中,通常涉及到两个坐标系:

一是机床坐标系,即机床上固有的坐标系。机床坐标系的原点,也称机床原点,其位置由各机床生产厂设定,不能随意改变。

二是工件坐标系,也叫做编程坐标系,是进行数控编程和加工时使用的坐标系,由编程人员根据被加工零件合理选择。工件坐标系选定后,编程员按程序坐标系中的坐标数据编制刀具的运行轨迹,刀具的运动是在工件坐标系中进行的;而在机床上加工工件时,刀具是在机床坐标系中运动的。所以,在数控车床进行切削加工之前,需要通过对刀来把工件坐标系和机床坐标系联系起来,从而在机床坐标系中正确地建立起工件坐标系。

2 SI N U M ER I K802S数控车削的对刀技巧

数控车床是在数控系统的控制下自动完成对零件加工的,而建立正确的坐标系,并且通过对刀确定工件原点的位置,是准确控制刀具的运动轨迹、保证加工质量的前提。为了计算和编程方便,我们通常将程序原点设定在工件右端面的回转中心上,尽量使编程基准与设计、装配基准重合。机床坐标系是机床唯一的基准,所以必须要弄清楚程序原点在机床坐标系中的位置,这个过程就是对刀。

对刀是数控加工中较为复杂的工艺过程之一,对刀结果的准确与否,将直接影响到被加工零件的质量。由于对刀操作实践性强,空间几何关系难以理解,很多操作者只是简单记下了操作步骤,而没有真正从理论上理解,容易发生对刀错误,造成撞刀或过切而引起零件报废。

SINUMERIK802S数控车的对刀,是利用机床本身自带的刀具补偿窗口来确定刀具补偿值的,其窗口如图1所示。对刀时可根据车床自身的补偿特点,只要用试切的方法取得X-Z的补偿数据,就可自动“计算”并储存在系统内。将所需刀具在手动状态下进行试切,试切后,在“对刀”窗口中轴X下面的零偏值中,需要输入试切后所测量工件的直径,再按“计算”和“确认”,系统会自动计算出该把刀的X偏移量,而不必人为计算后输入。在“对刀”窗口中轴Z则只需在Z向试切处直接按“计算”和“确认”,系统会自动计算出该把刀的Z偏移量,存储在系统内。掌握以上对刀原理后,利用西门子802S数控车本身自带的刀具补偿窗口,可以很方便、准确、快速地对每把刀进行对刀,缩短辅助时间,提高数控车床的加工效率。

图1 刀具补偿窗口

3 G 54指令应用技巧

在SINUMERIK802S数控车系统中,G54为可设定的零点偏置,其窗口如图2所示。它给出工件零点在机床坐标系中的位置,即工件零点以机床零点为基准偏移。如果是同一毛坯材料,一次装夹加工出多个零件或一个工件实现多个相同的刀具路径,采用G54指令很方便,用偏移零点的方式偏移编程原点到所需的坐标点处即可。所需偏移数据X或Z手动输入,系统则会自动保存。

G54不适合应用进行刀具偏移的方式,来使机床原点和编程原点重合,因为采用G54就需要计算出补偿数据并要输入,使用起来麻烦;再者,用G54的关键,是要把刀具补偿数据全部清零,否则就会撞刀,甚至出现事故。如果不把刀具补偿数据全部清零,G54所需的坐标数值,就是对刀时的数值与刀具补偿数据矢量计算后的数据,才能算是G54输入的数值。有很多操作者就是因为没有真正掌握G54的适用场合而盲目采用,则会在加工时出现意外,无法完成零件的加工。所以在实际加工中,一定要根据具体情况灵活选用。

图2 可设定的零点偏置窗口

4 程序复位后“搜索断点”应用技巧

数控车床是将加工过程所需的各种操作和步骤,以及刀具和工件之间的相对位移量,用数字化代码编制成加工程序,输入到车床数控系统中,数控系统对输入的信息进行处理与运算,并发出各种指令来控制伺服系统或其他执行元件,使其自动加工出所需零件。在数控自动加工过程中,如果需要中断程序,再从头执行,必然会浪费大量时间。SINUMERIK802S系统的数控车的“搜索断点”功能,可以把复位了的执行程序,在中断处继续执行,无需把程序重头开始执行,这样省去了执行已经执行过的程序段,从而提高数控车床的生产效率。在实际操作中,具体使用方法如下:

(1)在自动执行过程中,由于种种原因程序需中断执行,按复位键,此时菜单就会出现如图3所示界面。

图3 复位界面

(2)进入到程序窗口,修改所需更改的程序,关闭程序窗口。

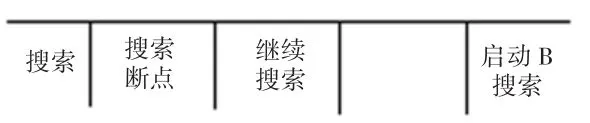

(3)回到自动加工窗口,按“搜索”下的软键,打开“搜索”窗口,出现如图4所示界面。

图4 “搜索”窗口

(4)按“搜索断点”,出现“断点已装入”提示,如图5所示,到达中断的程序段。

图5 “搜索断点”窗口

(5)出现上述提示后,再按“启动B搜索”,启动中断点搜索,使坐标回到中断点。

(6)按数控启动键,系统提示“用NC启动继续程序”,再按数控启动键,就可以继续自动加工。

完成这一系列的操作后,数控车床就会从中断的程序段开始执行程序。而不是从程序的第一步开始。从而节省了执行已经执行过的程序段的时间,提高了效率。

5 结束语

上述SINUMERIK802S对刀、G54指令及搜索断点等技巧在数控车削加工中的应用,是基于深入实践操作的基础上总结出来的,在数控实践教学和技能培训中,得到了证明。掌握并合理利用上述技巧,在数控加工中,可在确保被加工产品质量的前提下,缩短辅助时间,提高数控加工生产率。

[1]曹 凤.数控编程[M].重庆:重庆大学出版社,2008.

[2]胡如祥.数控加工编程与操作[M].大连:大连理工大学出版社,2006.

[3]南京机床厂.SINUMERIK802S base line简明操作与编程[K].南京:西门子股份公司,2005.