内螺纹注射成型模具的设计

2010-02-26林浩波

林浩波

(河源职业技术学院,广东 河源 517000)

定模电动机带动内螺纹脱模机构运动技术,充分利用了简单机械运动的原理,使注塑模具的结构更紧凑、简单。可以大大减少模具制造难度和时间,而且模具成型塑件的时间也大大减少,从而降低生产成本,缩短生产周期。

1 产品结构分析

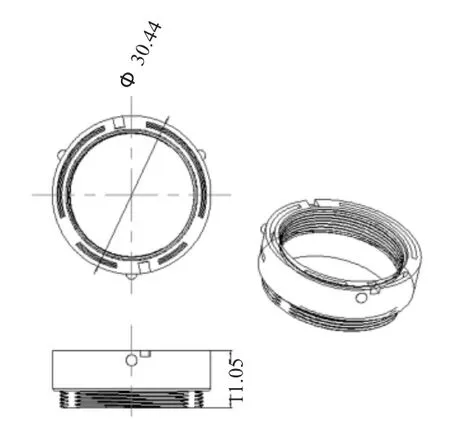

塑料零件的结构如图1所示,为望远镜的结构塑料件,要求具有较高的强度、热稳定性与尺寸稳定性。故材料选为PC+G10%。塑件的设计收缩率为0.35%,根据该原材料的流动性能,设定溢料间隙为0.05 mm。该塑件结构比较复杂,有内、外两处螺纹,零件外形尺寸为Φ 30.44 mm×11.05 mm,考虑到塑件的生产效率和模具整体受力平衡,采用1模2腔。

图1 产品零件图

2 模具结构的设计

由于产品是望远镜的主要结构零件,要与其他零件进行配合,对产品的表面外观质量要求较高。塑件要求配合面美观、光洁,不允许有收缩痕、料斑、摩伤痕等缺陷。为了达到产品要求,塑件在进胶处要作减胶处理,且采取潜进胶方式进胶。塑件的进胶方式如图2所示。

图2 进胶口图

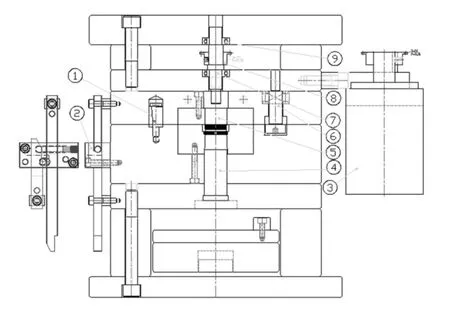

模具的要求是1模2腔,排位如图3所示。

图3 模具型腔分布图

由于产品是圆筒薄壁型塑件,采用简单的顶针推出方式将难于塑件推出,可以采用推板推出塑件。而模具是潜伏式进胶,推板推出不能把塑件与料头分开推出,所以最终采用二级顶出的方式进行脱模。即用顶针的推出方式,先把料头推出,再用推板推出的方式推出塑件。

产品的内、外圈都有螺纹需要成型,为了模具的结构合理、简单,故产品的外螺纹采用滑块的方式进行脱模。对于内螺纹,由于需要采用推板推出塑件,所以不能把内螺纹的脱模机构放置在动模一侧,只能采用定模脱内螺纹的较复杂的方式。

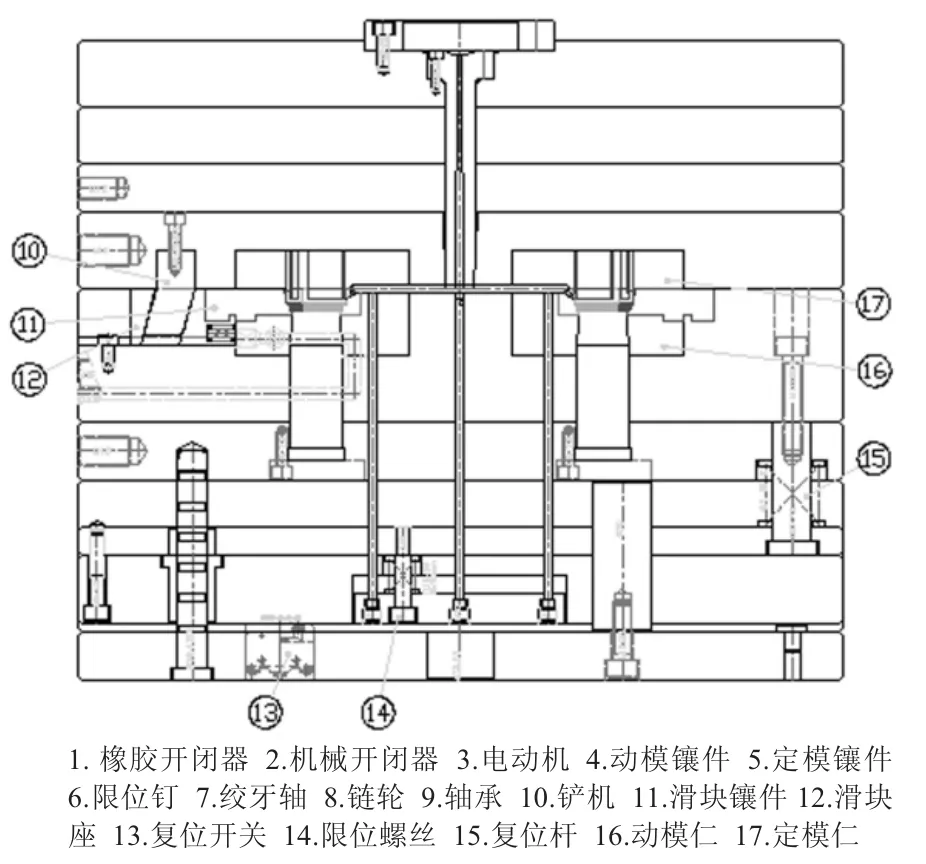

模具有两个分型面,一为脱内螺纹分型面,一为主分型面。模具开模顺序的控制,采用橡胶开闭器、机械开闭器和弹簧来实现;而模具开模距离,则采用限位钉来控制。

由于模具有碰穿与插穿位,必须保证推出机构复位后,模具才可以合模,所以需设置安全复位机构(复位开关)。

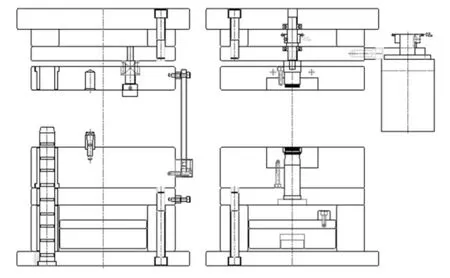

注射模结构装配图如图4所示。

图4 模具装配结构图

模具的寿命要求为50万次。属于中高产量,需要较高的精度要求。模具所有成型零部件都采用S136H钢材。S136H钢材是抗腐蚀塑胶模具钢,具有高抗腐蚀、热处理变形小等特点,适用于高精度镜面模具。模具所有的滑动零部件采用DF2钢材,DF2钢材具有较好的耐磨性、稳定性,硬度达到HRC 50~52。

3 滑块的设计

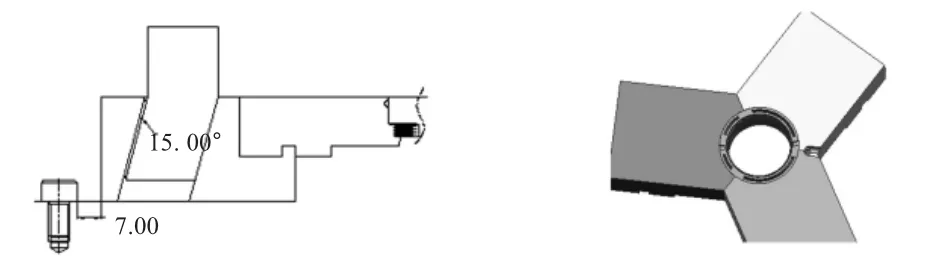

塑件的外圈都有倒扣,需要有侧抽机构进行脱模,可以设置3个滑块把塑件包围。塑件在每个滑块的运动方向有倒扣5.14 mm,设定滑块的斜度为15.0°,当模具开模后,滑块行程可以达到7.00 mm时,滑块就能脱出塑件(如图5所示)。

图5 动模滑块图

4 脱内螺纹机构的设计

图6 内螺纹脱模机构图

塑件的内螺纹外径为Φ 25.79 mm,内径为Φ 24.97 mm,螺距为0.75 mm,高4.52 mm。故采用电动机带动链轮,链轮带动绞牙轴而使定模镶件转动脱出塑件。在电动机转动的同时,模具在分型面分开10 mm,就能脱模。为了使绞牙轴径向固定与转动灵活,设置一对滚动轴承。链轮的内径Φ 17.00 mm,大径Φ 37.78 mm,模数6.35,齿数为17(如图6所示)。

5 模具工作原理

注射成型后开模,模具在分型面(1)开模,开合模系统带动后部分往后移,移动的距离由限位螺丝6确定10.00 mm。同时电动机转动带动链轮8转动,而使绞牙轴7带动定模镶件5转动脱出塑件的内螺纹(如图7所示)。

图7 模具第一分型开模图

分型面(1)在到达开模行程后,在开合模系统的带动下模具动模继续向后移动,分型面(2)开模,开模行程为100 mm。机械开闭器2脱离,模具的推出机构可以运动。同时在铲机10的带动下,动模滑块11向后移动7.00 mm,动模滑块脱离塑件(如图8所示)。

图8 模具第二分型开模图

模具开模后,第一次推出机构推出10.00 mm,使料头与塑件分离,料头脱出模具。此时第二推出机构推出5.00 mm,把塑件从动模镶件推出。

6 结束语

该模具在结构设计时,根据塑件的结构特点和表面质量要求,合理地选择了流道的形式和进料口的形式,避免出现塑件表面的缺陷。电动机带动脱内螺纹的选择,解决了塑件内螺纹脱模困难的问题。三面滑块的选用,使塑件外螺纹的脱模更顺利,模具结构更简单。二次顶出与推板推出的选用,避免了塑件表面的顶出缺陷,不但提高了产品质量,同时缩短了产品的成型周期,提高了生产效率。

[1]屈华昌.塑料成型工艺与模具设计[M].北京:机械工业出版社,2003.

[2]李海锋.模具制造工艺学[M].北京:机械工业出版社,2000.