无铅焊点可靠性及验证试验

2010-02-23安利全叶紫薇郑建明

安利全,叶紫薇,郑建明

(北京自动化控制设备研究所,北京 100074)

长期以来,电子产品的钎焊主要采用以锡铅合金为主的有铅焊接工艺。由于铅对环境和人体的危害,国内外对铅材料及其制品作出了严格的限制,电子产品无铅化成为一种必然的发展趋势。由于器件的无铅化,器件焊点的长期可靠性和寿命不再是一个影响电气系统整体寿命的次要因素,当使用国外进口的纯锡镀层无铅器件时,该器件焊点可能会在5 a 内因锡须的生长而短路失效,2000 年发生的solidaridad 1 号卫星事故和1998 年银河4 号卫星事故[1]就是该原因造成的。对无铅器件、无铅焊接的可靠性进行研究非常必要,它是当前军用电子产品研制和生产中无法回避的关键技术问题。

结合目前的生产情况,参考在该领域处于领先地位的安捷伦、伟创力、旭电、华为的研究模式,讨论采用有铅焊料焊接无铅器件形成的无铅焊点的可靠性及验证试验的相关内容。

1 焊点的可靠性

焊点的可靠性定义为焊点在规定的时间和条件下,完成规定功能而不失效的能力[2]。

1.1 影响无铅焊点可靠性的因素[3]

影响无铅焊点可靠性的因素主要包括:焊点的剪切疲劳与蠕变裂纹,电迁移,焊料与基体界面金属间化合物形成裂纹,Sn须生长引起短路,电腐蚀和化学腐蚀等。笔者从设计、材料、工艺角度进行阐述。

1.1.1 设计

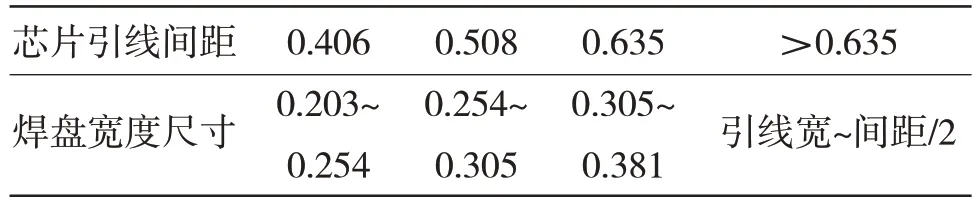

设计包括印制板设计问题(焊盘设计不合理、元器件分布不合理等),无铅器件镀层选择问题等。焊盘的镀层材料和尺寸对器件的可靠性有很大的影响,当器件引脚是Cu 基体镀纯Sn,对应的焊盘最好为Cu基体镀Pb,Sn合金;当器件引脚为Cu基体外层镀Ni,最外层镀纯Sn,对应焊盘最好为Cu 基体外层镀Ni,最外层镀Au。SMT 元件的焊端大多采用Ni,Sn合金或纯Sn镀层,对低端产品以及寿命要求小于5 a的元器件一般可以选镀纯Sn器件,对于高可靠产品及寿命大于5 a 的产品应优选Ni,Sn 合金镀层器件。焊盘宽度一般为芯片引线中心距的1/2,不同芯片规格的焊盘宽度设计见表1,焊盘长度不应过长或太短,一般焊盘内侧露出的部分为焊盘宽度的1.2~2倍,焊盘外侧露出的部分为焊盘宽度1.2~1.6倍。

表1 不同芯片规格的焊盘宽度设计参考尺寸Table 1 Design reference data of soldering pad width for different chip mm

1.1.2 焊接材料

传统锡铅焊料因易焊接以及物理、力学性能好等特点而作为连接元器件和印制板的标准材料,在军工领域有整套的工艺和标准,可以保证焊点的长期可靠性,但无铅焊料形成焊点的长期可靠性却有待验证,所以军品生产仍旧使用有铅焊料。

1.1.3 工艺

焊接工艺包括两部分,机器焊接工艺和手工焊接工艺。机器焊接工艺中,通常会遇到焊盘焊料不足、温度曲线设置不当等问题。就无铅焊接而言,再流焊工艺温度曲线的优化至为重要,优良的工艺既可保证形成高可靠性的焊接,又可保持尽可能低的峰值温度。手工焊接工艺中,关键问题是焊接温度、搪锡与否、焊接时间等的控制,手工焊的焊接参数漂移较大,人为因素占很大比重,但手工焊接在局部返修及无铅器件使用量很少的情况下有一定优势,因为其每个焊点的形成都是在焊接人员的观察下形成的,焊点的质量较好。对于无铅元器件,焊接烙铁头部温度应在有铅器件基础上适当提高10~20 ℃;如果不进行预热焊接,烙铁头部的温度一般应在预热焊接参数上提高20~40 ℃。

1.2 焊点失效模式

焊点主要有3 种失效模式:焊接工艺引起的失效(虚焊、机械损伤、过温应力等)、时效引起的失效(IMC脆化)、热循环引起的失效(热膨胀系数失配)。

2 焊点的可靠性试验

可靠性试验的目的是要获得失效数和最符合选定概率分布的寿命分布函数的失效数据。一旦焊点的寿命分布函数被可靠性试验估算出来,则该无铅焊点的可靠度、失效率、累计失效率、平均失效率、平均失效时间等都容易确定。

2.1 试验设计

采用正交试验[4]设计试验,以3个因素为例做正交设计,采用正交表L9(33)来安排试验,正交试验表见表2。

从表2 可以直接看出,8 号组合不合格率最低,第1 列的不合格率平均III 最低,说明310 ℃的焊接烙铁温度最优;由第2 列可以看出,采用200 ℃的预热温度最优;由第3 列可以看出4 s 焊接时间最优。再由极差可见,焊接烙铁温度A 是影响不合格率的主要因素,其次是焊接时间C。

2.2 可靠性试验方法[6]

焊点可靠性试验,一方面评价、鉴定器件的可靠性水平,为整机可靠性设计提供参数;另一方面提高焊点的可靠性,对失效产品作分析,找出失效模式,分析失效原因,改进设计、焊接工艺等。

表2 正交试验表[5]Table 2 Orthogonal experimental design

无铅焊点可靠性试验方法主要有外观检查、X射线检查、金相切片分析、强度(抗拉、剪切)、疲劳寿命、温度循环试验(航天军品一般为-40~60 ℃,特殊的有-45~85 ℃,国外比较典型的无铅试验温度是-25~125 ℃或-40~125 ℃。Intel公司的 Fay Hua给出的较为典型的过程:-40~125 ℃,30 min一个周期,环境试验箱是双工作室结构,高低温转换时间低于2 min,测试时间为1 500~2 000 个周期)、跌落实验、高低温存储老化试验120~-20℃、潮湿敏感试验(参考IPC/JEDEC-020C)、冲击(跌落)试验、机械弯曲和扭曲试验(参考IPC/JEDEC-9702)、机械振动、锡须评价、霉菌(参考GJB 150.10)、盐雾(参考GJB 360.2,MIL-STD-883D)等。

在无铅焊点可靠性试验中,比较重要的是针对焊点与连接元器件热膨胀系数不同进行的温度相关疲劳试验,包括等温机械疲劳试验、热疲劳试验及耐腐蚀试验等。

2.3 可靠性试验的数值模拟

各种可靠性试验都需要大量的人力物力的投入,随着计算机仿真技术的发展,部分试验可以借助分析软件进行数值模拟,计算可靠性数据及不同场合下封装结构的应力分布。

利用数值模拟分析焊点可靠性试验大致包含3个内容:

1)采用有限元分析软件,求解焊点内部循环非线性应变范围,预测焊点寿命;

2)根据焊点的最大Mises 等效应力或等效非弹性应变,预测裂纹萌生部位;

3)以焊点的Mises 等效应力分布,评价不同形态焊点的可靠性,指导焊点的优化设计。

数值模拟的关键是模型的代表性和有效性,很多机构使用基于最小能量原理和有限元数值分析方法的Surface Evolver软件进行焊点模型的建立[7]如图1所示,对于工程上的焊点评估最好采用实物焊点切片分析测量如图1所示。

图1 通过实际测量后建立的焊点三维模型Fig. 1 Finite element 3D model of solder joint built by practical measuring

3 结语

目前军用电子产品的生产处在元器件无铅化、焊接环境有铅化的混装阶段,形成的焊点可靠性需要重新审视和评估,同时需要从无铅元器件的选用到采购、配送、焊接,做好充分的研究准备工作,尤其是从工艺角度做好无铅器件的可靠性研究试验工作,统一试验方法,利于不同试验的横向比较,避免质量问题的发生,提高产品的可靠性。

[1]钟伟,管俊芳,邬博义,等.锡须研究的历史与现状[J].电子质量,2005(8):59—63.

[2]许陇云,黎惠霖,刘建候.可靠性基础及其应用[M].北京:机械工业出版社,1985:2—6.

[3]安利全,郑建明.小尺寸封装(SOP)器件焊点可靠性研究[J].航天制造技术,2009,154(2):13—15.

[4]方开泰,马长兴.正交与均匀试验设计[M].北京:科学出版社,2001:35.

[5]曾凤章.稳健性设计原理技术方法案例[M].北京:兵器工业出版社,2004:359.

[6]邹慧. 无铅焊点的可靠性研究[J]. 中国民航大学学报,2007,25(3):50—52.

[7]廖勇波,周德俭,黄春跃,等.基于正交设计的QFN 焊点三维形态建模与预测[J].桂林工学院学报,2007,27(2):274—277.