聚氨酯胶辊的磨削加工研究

2010-02-20蒋家坚徐勋伟

蒋家坚,徐勋伟

(1.重庆钢铁集团环保搬迁指挥部焦化项目部,重庆400080;2.张家港浦项不锈钢有限公司,江苏张家港215600)

浇注型聚氨酯胶辊是由液体聚氨酯橡胶通过浇注的方法制造的一种胶辊,与普通胶辊相比,具有较高的机械强度(为天然橡胶的2~3倍),卓越的耐磨性(为天然橡胶5~10倍),突出的抗压缩性,硬度范围广,且在高硬度下仍具有高弹性(这是其他胶种所没有的特性),表面光洁度高,机械加工性能优越,与金属粘结性也比普通橡胶高得多,比较适合在一定线速和高压力条件下使用。目前聚氨酯胶辊发展很快,原来使用的大量普通胶辊已被新型聚氨酯胶辊所取代。

1 聚氨酯胶辊的类型

浇注型聚氨酯胶辊大体分为聚酯型、聚醚型和聚已内酯型3种(指柔性链段的主要构成原料)。一般来说,聚酯型多用在低、中硬度的胶辊中,其物理机械性能高,耐溶剂性能较好,常用于有色金属行业。聚醚型多用在高转速、高硬度的胶辊中,其耐水性能佳,耐低温性优越,工艺性能好掌握,常用来制造拉丝辊、印花辊等。聚已内酯型综合性能优越,耐低温性能及耐水解性能好,常用作压榨辊及要求较高的胶辊。

2 胶辊对聚氨酯材料的基本要求

(1)必须满足各种胶辊所要求的物理机械性能指标;

(2)必须和辊芯有良好粘合性,以适应粘合成型的工艺要求;

(3)胶辊硬度应符合要求,辊面硬度应均匀一致;

(4)表面无气泡,杂质及机械损伤。

3 零件分析

聚氨酯胶辊是HAPL机械上传输不锈钢薄板的重要组成部分,聚氨酯橡胶在被加工的过程中,以其优异的耐磨性和强度著称,因此在传输中起到重要的作用。

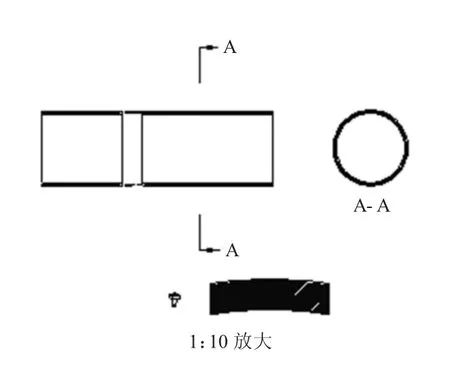

图1为聚氨酯胶辊的零件简图,骨架材料为不锈钢轧辊材料,外层包覆为聚氨酯橡胶。

图1 聚氨酯胶辊的零件简图

从零件图中可以看出,聚氨酯摩擦盘的外圆圆弧形状要求为R 3.42~3.65 mm;位置要求为:圆弧顶点到两边的距离对称S/2=(3±0.05)mm,并有0.3 mm×30°的倒角;外圆尺寸为ΦA=(50±0.03)mm,表面粗糙度为Ra 0.4 μm。

4 加工性能分析

聚氨酯橡胶是介于橡胶和塑料之间的一种高分子弹性材料,因其具有塑料相和橡胶相,所以兼具塑料和橡胶的一些基本特点。硬度范围是邵氏A65~98,温度范围-50~120℃。具有较高的强度和弹性,优异的耐磨性,耐油和耐水解性能等。

作为一种难切削加工非金属材料,很难加工到要求的形状精度、尺寸精度及表面粗糙度,其加工性能表现为:

(1)材料较软。尺寸精度和形状精度不易保证,且磨削时容易堵塞砂轮。

(2)导热系数小。热稳定性差,温度超过120℃即会引起磨削烧伤。

(3)耐磨性较高(本身可作为抛光材料),一般抛光方式不能满足要求。

5 外圆圆弧的成型方式

为了保证外圆圆弧的形状和尺寸精度,我们以邵氏硬度(A)85的聚氨酯摩擦盘为试样(如图2),用不同磨削加工方式进行了对比试验。

(1)用摆头磨床和曲线磨床仿型加工外圆圆弧。

(2)在普通外圆磨床上,用金刚石笔和电镀金刚石滚轮修整砂轮,用成型法加工圆弧。

对比实验结果如表1。

图2 聚氨酯摩擦盘简图

表1 不同外圆圆弧的磨削方式比较

结果表明:用摆头磨床和曲线磨床仿型加工外圆圆弧,效率低、成本高,且加工的圆弧表面形状不好(有条纹),不能满足要求。在普通外圆磨床上用金刚石笔修整砂轮,用成型法加工圆弧,因调整困难、修整精度较低,也不能满足要求。而用电镀金刚石滚轮修整砂轮,效果则比较理想,不但保证了加工精度,而且加工效率较高。

6 磨削工艺及参数选择

6.1 机床的调整

磨削前要对磨床进行必要的调整,检测并调整主轴的精度,达到出厂精度;对砂轮进行动平衡,以减少磨削时产生振动。对装夹零件用芯轴进行调整和检测,保证在设计公差以内。

6.2 工艺实验

为了保证加工精度和表面粗糙度要求,我们先用以下两种方式进行了对比试验:

(1)一次磨削成型法。即用金刚石滚轮修整好砂轮的外圆弧后,直接磨到尺寸。结果发现当砂轮粒度选择较大时,磨削效率高,但表面粗糙度较难达到要求;当砂轮粒度选择较小时,表面粗糙度虽然达到要求,但磨削效率较低。

(2)先粗磨再抛光的方式。粗磨后,留下0.01~0.02 mm余量,用布轮抛光。由于聚氨酯橡胶耐磨性较高(本身可作为抛光材料),抛光一件需要5 h左右,效率较低。

综合分析两种试验结果,我们对加工工艺进行了改进。采用先粗磨再精磨的加工方式,并且在精磨时采用了具有抛光作用的PVA砂轮,使精磨、抛光结合在一起,一次加工完成,不但保证了精度要求,而且效率较高。

7 磨削参数

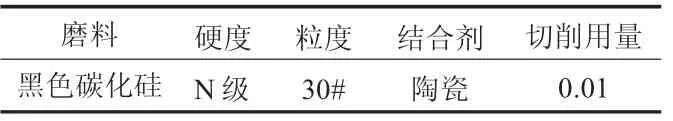

7.1 粗磨

粗磨主要是为了保证聚氨酯摩擦盘的形状精度,而且要磨削掉绝大部分的切削余量,因此在选择砂轮时,既要考虑保持圆弧型状,又要考虑加工效率。同时由于精磨时所留余量较小,表面粗糙度也不能太高。经过反复实验,选择参数如表2。

表2 粗磨参数

(1)砂轮的磨料选用黑色碳化硅(C)。因为黑色碳化硅导热性好,散热快,切刃锐锋。

(2)砂轮的硬度。由于是成型磨削,为了保持正确的几何形状,减少砂轮的磨损及修整次数,因此砂轮的硬度应选高一些,但是考虑到磨下来的聚氨酯橡胶容易堵塞砂轮,所以又不能太高,因此选用N级。

(3)砂轮的粒度。为了提高磨削效率,并兼顾表面粗糙度,选用30#。

(4)砂轮的结合剂。选用陶瓷结合剂(V),大气孔砂轮。

(5)切削用量。一次进给0.01 mm,均匀进给。由于工件材料较软,进给量一定要均匀,一次进给太大将会使工件变形,从而使工件磨削报废。

7.2 精磨

精磨主要是为了保证聚氨酯摩擦盘的表面粗糙度,因此把精磨和抛光合在一起,余量0.02 mm,近似于无进给磨削,因此选择了具有抛光作用的PVA砂轮进行精磨和抛光,粒度120#,白刚玉。

7.3 磨削结果分析

对第一组l0个零件加工完成后,进行了检测,结果如下:外圆圆弧形状R=(3.50~3.55)mm;圆弧顶点到两边的距离对称S/2:(2.97~3.02)mm;外圆尺寸为ΦA=(49.99~50.02)mm,表面粗糙度为Ra=0.41 μm,完全符合零件要求。加工时间为3 h,效率较高。对后续加工每30件进行抽检,到200件左右时,外圆圆弧形状及外圆尺寸保持稳定,但粗磨开始出现烧伤痕迹,用金刚石滚轮对砂轮进行修整后恢复正常;到500件时,精磨(抛光)质量开始下降,用金刚石滚轮对砂轮进行修整后也恢复正常。因此,粗、精(抛光)磨的砂轮修整周期分别为200件和500件。

8 结束语

(1)无论是粗磨还是精磨,都必须充分加注冷却水,一方面防止磨削烧伤,另一方面对砂轮表面起到冲刷和清理作用。

(2)要及时清理粘在砂轮上的废橡胶,以免堵塞砂轮,影响磨削。同时由于工件材料较软,砂轮上的废橡胶不但挤压工件引起变形,影响形状精度和加工尺寸,还会引起摩擦烧伤。

(3)用金刚石滚轮修整砂轮进行成型磨削,用具有抛光作用的PVA砂轮进行精磨和抛光,是加工聚氨酯摩擦盘外圆表面的一种有效方法,该方法对软材料的成型加工具有一定的借鉴意义。

[1]游贤德.聚氨酯弹性体及聚酯生产技术[J].化学推进剂与高分子材料,2004,(2):52-54.

[2]李绍雄,朱吕民.聚氨酯树脂[M].南京:江苏科学技术出版社,I992.

[3]李企芳.难加工材料的加工技术[M].北京:科学技术出版社,I992.

[4]吴舒拉.如何提高非金属辊面磨削加工的效率[J].纸和造纸,2003,(6):38-39

[5]李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2004.