钢铁企业风机节能技术改造项目实例分析

2010-02-20蒋森

蒋 森

(唐山钢铁设计研究院有限公司,河北唐山063000)

某钢铁企业建有炼铁550 m3高炉一座,高炉出铁厂除尘风机为800 kW三相异步电机,为了相应国家节能减排号召,厂方决定对风机进行节能改造。

1 现场情况

除尘风机输出功率不能随生产负荷变化而变化,只有通过改变风门、档板的开度来调整,这导致负载运行效率较低,并且有大量能量浪费在节流损失中。虽然高炉出铁厂除尘风机使用了液力耦合器调速,但由于液力耦合器运转效率比较低,维护工作量大,轴封、轴承等部件经常需要更换,致使大量能量以及人力、物力的浪费。具体存在着如下问题:

(1)调速范围有限为50%~95%,转速不稳定;

(2)调速越低时,效率越低,低速时发热厉害;

(3)调速精度低,线性度差,响应慢,不大适应自动控制要求;

(4)电机虽然可以不带载启动,但仍然有5倍左右的冲击电流,影响电网稳定;

(5)必须串入电机和机械的连接轴中,不适合于设备改造,液力耦合器故障时,没有工频旁路系统,负载机械将无法运转,必须停机检修。

2 系统解决方案说明

为了提高高炉出铁厂的生产效率、降低能耗以及系统的综合可靠性,拟采用全数字交流高压变频器实施控制。利用高压变频调速技术的改变设备的运行速度,以实现调节现场工况所需风压、风量的大小,大大提高系统的自动化程度,既满足生产要求,又达到了节约电能的目的。

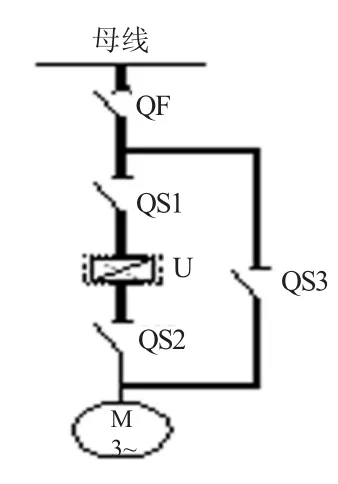

一拖一系统成套设计方案,是变频器配带旁路的典型方案。原理是由3个高压开关QS1、QS2和QS3和高压开关QF、电动机M组成(见图1)。要求QS2和QS3之间存在机械互锁逻辑,不能同时闭合。变频运行时,QS3断开,QS1和QS2闭合;工频运行时,QS1和QS2断开,QS3闭合。高压开关QF、电动机M为现场原有设备。

图1 一拖一系统成套设计方案

采用利德华福完美无谐波系列高压变频器。该系列变频采用若干个低压PWM变频功率单元串联的方式,实现直接高压输出。变频器具有对电网谐波污染极小、输入功率因数高、输出波形质量好、不存在谐波引起的电机附加发热、转矩脉动、噪音、dv/dt及共模电压等问题的特性,不必加输出滤波器,就可以使用原有的普通异步电机,不需要更换电机。

采用高压变频调速控制后,采用开闭阀门与除尘风机转速调节相结合的控制方式。由于生产工艺的要求,除尘风机需要在炼铁时停止除尘,在出铁时开始除尘。因此,变频调速装置在炼铁时低速运行,出铁时高速运行。当所有的出铁口烟尘扑集罩阀门全部打开时,风机以最高转速运行,其他情况在保证每一烟罩除尘效果的前提下,根据烟罩阀门的开、关情况自动调节风机转速,尽量降低风机转速,则可达到节约电能的目的。

3 方案应用预期效果

3.1 节能分析

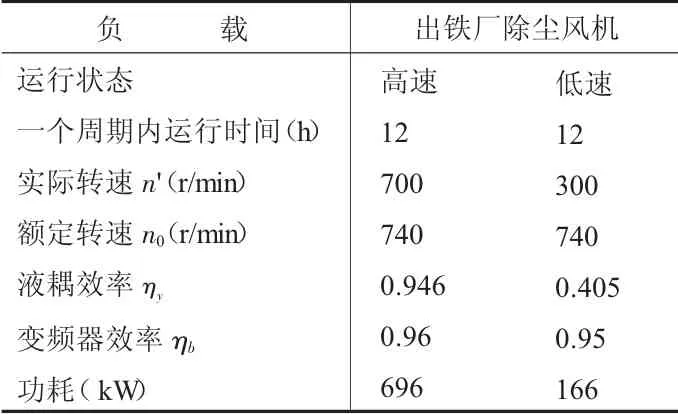

(1)现场工况及负载技术数据(见表1)。

(2)工频状态下的耗电量计算。

Pd为电动机功率;

Cd为年耗电量值;

U为电动机输入电压;

I为电动机输入电流;

表1 出铁厂除尘风机运行参数表

cos φ为功率因子;

T为年运行时间;

δ为单负荷运行时间百分比。

根据式(1)、式(2),通过计算,可得出工频情况下各负载的耗电量如表2。

表2 工频情况下各负载的耗电量表

综合高速、低速运行的时间,计算出平均工频运行功率如表3。

表3 平均工频运行功率表

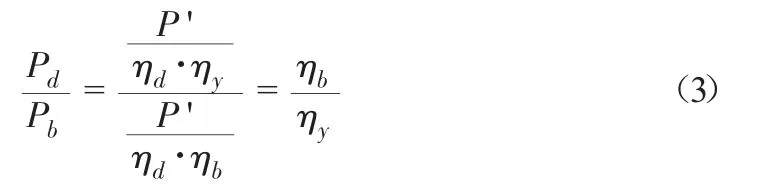

(3)变频状态下的年耗电量计算。对于风机负载(系统变频改造前有液耦调速设备)计算如下:

因为不管是用液耦调速还是变频调速,所需要的风机轴功率是相同的,得出公式

其中,

Pd为液耦时工频功耗;

Pb为变频时功耗;

P'为风机轴功率;

ηd为电机效率;

ηy为液耦效率;

ηb为变频器效率。

由液力耦合器的运行特性可知,

其中,

n'为风机实际转速;

n0为电机额定转速。

累计年耗电量公式

其中,

Cb为年耗电量值;

Cb为变频时功耗;

T为年运行时间;

δ为单负荷运行时间百分比。

变频器的效率曲线可从图2中查出。

图2 变频器的效率曲线

根据算式(3)、(4)、(5),通过计算可得出变频情况下各负载的耗电量如表4。

表4 变频情况下各负载的耗电量

根据加权时间得出设备在变频调速下运行的平均功率如表5。

表5 在变频调速下运行的平均功率表

(4)节能计算。

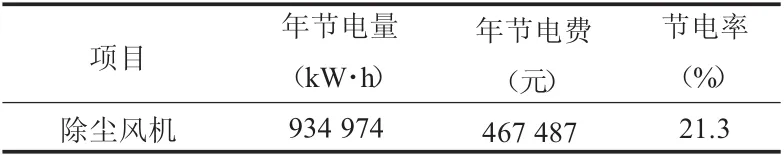

变频改造后,根据算式(6)、式(7),可计算出各负载上变频后与工频相比每年的节电情况如表6。

表6 除尘风机年节电数据表

(5)投资回收期。

3.2 应用高压变频调速系统产生的其他效果

(1)维护量减少。采用变频调速后,无论哪种工艺条件,随时可以通过调整转速,使系统在接近额定状态下工作。通常情况下,变频调速系统的应用,主要是为了降低电机的转速。由于启动缓慢及转速的降低,相应地延长了许多零部件的寿命;同时极大地减轻了对管道的冲击,有效延长了管道的检修周期,减少了检修维护开支,节约大量维护费用。

(2)工作强度降低。由于调速系统在运转设备与备用设备之间实现计算机联锁控制,机组实现自动运行和相应的保护及故障报警,操作工作由手动转变为监控,完全实现生产的无人操作,大大降低了劳动强度,提高了生产效率,为优化运营提供了可靠保证。

(3)减少了对电网的冲击。采用变频调节后,系统实现软启动,电机启动电流远远小于额定电流,启动时间相应延长,对电网无大的冲击,减轻了起动机械转矩对电机机械损伤,有效延长了电机的使用寿命。

4 结束语

通过使用高压变频装置,圆满完成了出铁厂风机的节能改造,系统已经可靠运行6个月,节能效果显著,受到了用户肯定和好评,同时也为其他钢铁企业风机类负载的节能改造提供借鉴。

[1]王占奎,胡建非,马洪顺,等.从茂名石化和大庆新华电厂看高压大容量变频调速装置的应用[J].电气传动,1999,(6):12-13.

[2]王惠君,贾 伟.高压变频器在给水泵电机上的应用及节能分析[J].有色冶金节能,2006,(6):63-64.

[3]马小亮.变频器的应用及市场[J].电工技术,2002,(10):22-23.