测量选垫技术在装载机驱动桥主减速器装配中的运用

2010-02-20李明晟

李明晟

(柳工机械股份有限公司,广西柳州545007)

装载机驱动桥主减速器,是装载机的核心零部件之一,是将输入的转速降低、扭矩增大和改变扭矩的传递方向,并将动力传给半轴及轮边行星减速器的装置[1]。影响主减速器装配质量和寿命的主要关键因素有两个:

一是主动螺旋锥齿轮(简称主螺旋)组件轴承预紧力的大小。预紧力太大,会加速轴承的磨损;反之,会产生噪音和振动。

二是主减速器主、从动螺旋弧齿锥齿轮副的侧隙。间隙太大,会产生噪音、振动;反之,会加剧齿轮的磨损,出现齿轮咬死甚至断齿现象[2]。

上述因素,都是由调整垫片的厚度来控制的。

1 垫片选取工艺分析

1.1 主锥齿轮组件轴承预紧力的调整

把上下轴承外环装入轴承套,组成轴承套组件P3;在主螺旋上装入下端轴承内环组成组件P6;装P3进P6到位;装轴套P5,选装一组调整垫片P4;装上端轴承内环;装法兰P2及带槽螺母P1,按图纸拧紧力矩要求拧紧P1。

用软绳一头缠绕在P3外圆上,另一头用弹簧秤水平拉动P3旋转,测量其旋转力是否符合要求。若不符要求,则把P1拧开,取出P6。更换垫片再次进行测量(见图1)。

图1 轴承预紧力测量示意图

由于旋转力矩的测量和垫片的选取,完全依赖工人的经验和熟练程度,更换垫片需要不定次的拧紧和松开螺母,严重影响装配质量的稳定性,造成装配效率低下,同时加大了劳动强度。

1.2 主、从动螺旋锥齿轮啮合位置的调整

对于大螺旋P7的轴向位置调整,是通过调节大螺旋两端的调整螺母P8的旋合长度来实现的。对于主螺旋的轴向位置调整,则通过更换调整垫片P9来实现(调整方法见表1)。

表1 主螺旋的轴向位置调整方法表

在从动螺旋锥齿轮(简称大螺旋)齿面上涂敷颜料,手工正反方向旋转主减速器组件,观察大螺旋齿面接触区(见图2)。

图2 主、从动齿轮啮合位置调整示意图

调整要求是,齿面接触斑点,沿齿高方向为工作齿高的40%~70%,沿齿长方向为齿长的35%~65%,工作齿面的接触斑点须控制在齿的中部偏向小端,距小端2~7 mm为宜,非工作齿面接触斑点须控制在齿的中部[3]。

在该组件装配过程中,垫片的选取同样完全依赖工人的经验和熟练程度,如果垫片不合适,零部件的拆装更加费时费力。

2 测量选垫技术及其测量设备介绍

为了解决主减速器在上述的装配过程中遇到的种种困难,我们通过对汽车行业进行考察,最后决定采用测量选垫技术及其相关设备,对主减速器装配工艺进行改进。

测量选垫技术,是采用工业计算机控制专用测量机,在线对待测工件进行装配模拟加载,间接测量有关数据,参数经联机计算和优化后,提出调整垫片备选方案的技术[4]。该技术在汽车行业已经得到了相当程度的应用。

2.1 设备主要测量内容及原理

主锥齿轮轴承座的下轴承内圈上端面到上轴承内圈下端面之间的距离称作A1;轴承隔套的高度称作A2;轴承座安装结合面到下轴承内圈下端面距离称作S1;托架大螺旋安装圆弧面的轴线到托架与主螺旋组件安装结合面的距离称作S2(见图 3)。

图3 测量间隙计算的示意图

数据A1、A2、S1的测量基准均为平面,设计在一台测量设备(称为E1)进行;S2的测量选择托架的两个半圆弧面和托架与主动螺旋锥齿轮总成的安装结合面为测量基准,设计应用另一台测量设备(称为E2)。两台设备能对所选垫片的厚度进行实测,并能实现相互间数据交换[4]。

根据主减速器结构形式,建立如下尺寸链:

轴承调整垫片厚度L=A1-A2;

托架调整垫片厚度H=S+S1-S2。其中S为轴承座下轴承下表面到从动螺旋锥齿轮轴线的理论尺寸(如图4)[5]。

图4 测量尺寸链示意图

根据主减速器的结构和装配工艺特点,该测量技术采用相对测量方法,即首先制造出零件的标定件,该零件的所有尺寸均为标准值。获得测量标定件时的传感器压缩量,再获取测量待测件时的传感器压缩量。两者的差值加上标定件的标准值,即得到对应的实测数值[6]。

2.2 E1测量机的测量过程

当进行A1的测量时,将标定隔套放在测量基准件上,控制测量机在隔套平面加载,使传感器安装架贴平隔套平面,此时传感器产生压缩量△A1标定;然后将待装隔套放在测量基准面上,获取传感器压缩量△A1实际。△A1标定和△A1实际的差值,反映了标定隔套和待装隔套的高度差。由公式A1实际=A1标定+△A1标定-△A1实际可求出A1的实测数值(测量过程见图 5)。

图5 A1的测量过程示意图

标定尺寸和待测尺寸的测量,均要进行两次,比较前后两次的传感器压缩量。如差值>0.005 mm,则舍弃第一次压缩量,将第二次压缩量作为第一次压缩量,再次进行测量;如差值<0.005 mm,取两次压缩量的平均值作为测量数值。这样是为了消除传感器的随机误差。

当进行A2和S1的测量时,首先依顺序将下轴承内圈、轴承座、测量基准盘和上轴承内圈放在测量平台上,然后控制测量机在上轴承内圈模拟加载。加载力为图纸要求的轴承预紧力。从而压实各个零件,并使传感器被压缩。这样就模拟出轴承套装配完成时的受力情况(测量过程见图6)。

图6 模拟加载过程示意图

标定尺寸和待测尺寸的模拟加载,同样进行两次。取前后两次压缩量的平均值,作为测量数值,以消除可能的压合变化和传感器随机误差。

模拟加载后,△A2标定和△A2实际的差值,反映了在实际工作情况下标定轴承轴向距离和待装轴承轴向距离的高度差。设标定高度为A2标定,通过计算公式A2实际=A2标定+△A2标定-△A2实际,可得到待装隔套的高度。

同理,得到 S1标定、△S1标定、△S1实际等一系列数值,由公式S1实际=S1标定+△S1标定-△S1实际求出S1实际。

将 A1实际和 A2实际代入公式 L垫片=A1实际-A2实际+△L补偿值(△L补偿值为垫片厚度补偿值),可以得出所需垫片的理论厚度值L垫片。

计算机对L垫片进行圆整优化后,显示出所需垫片的种类和数量组合方案。

由于垫片的制造精度问题,选好的垫片组合往往与理论值有所偏差,所以需对垫片进行实测。

选垫结束后,该测量机还可在对轴承进行模拟加载的情况下,驱动轴承座旋转,实测旋转力矩,确保力矩符合图纸要求。

该测量机在进行测量时,轴承预紧力由液压系统模拟加载,垫片测量数据由高精度的传感器获取,垫片的优化计算和选取以及轴承座旋转力矩的测量,由计算机进行。避免了人工打紧锁紧螺母提供轴承预紧力,垫片的测量和选取完全依靠工人经验的情况,减少了由于垫片不合适的反复拆装。

2.3 E2测量机的测量过程

由于S2的测量,是以圆弧中心为基准,无法直接获得。因此,制造一个测量圆棒,测量开始前,将之放置于圆弧上。采用动力装置使测量机的传感器沿水平方向向圆棒前进,当传感器触碰到圆棒后,将沿圆棒表面爬升。当传感器爬升到最高点时,压缩量最大,取此时的压缩量为测量数值(测量过程见图7)。

图7 E2测量机的测量过程示意图

在标定过程中,测量机上放置标定托架。标定托架的理论尺寸称为S2标定。获取测量传感器对应于S2标定时的两次最大压缩量,取平均值后得到△S2标定。

在测量时,工作台上放置待安装的托架。获取测量传感器的两次最大压缩量,取平均值后得到△S2实际。由公式S2实际=S2标定+△S2标定-△S2实际,算出S2实际。

E2和E1联机读取相应轴承座的S1实际。由公式H=S理论+S1实际-S2实际,得到托架调整垫片的厚度H。计算机优化处理数据后显示选垫方案。

由于垫片的制造精度问题,选好的垫片需要组合迭加好后进行实测。

采用该测量机,实现了主动螺旋轴向位置的自动测量和调整控制,避免了人为因素的影响,减少了零件返工。

3 零件设计的更改

为了配合测量选垫技术的运用,在结合汽车厂的经验并对公司装载机产品的分析后,我们对零件设计做了相应的更改。

3.1 轴承预紧力调整件

原来采用钢质轴套和铜质垫片的组合。由于铜质材料比较软,而且装载机的工况是低速重载的,主减速器在工作时,调整件承受的动态载荷和冲击载荷均比较大。造成装配中调整合格的垫片发生变形使预紧力达不到要求。

基于上述原因,我们将调整件更改为钢质隔套和钢质垫片的组合。两者的硬度和耐磨性均类似。这样就减小了动载时垫片变形对装配精度的影响,保证了主减速器工作的稳定性。

由于主螺旋轴承预紧力对调整垫片厚度的敏感度为0.01 mm,隔套分组以0.01 mm一档;垫片分组以0.1mm、0.2 mm、0.3 mm、0.5 mm为档次。两者组合可以实现在公差范围内的预紧力调整。

3.2 主螺旋轴向位置的调整件

原来采用纸垫。密封性能较好,但是比铜垫更加容易变形,而且纸制垫片的公称尺寸很难测量准确,严重影响了装配精度。

因此,我们采用不易变形的钢垫取代纸垫。螺旋锥齿轮啮合间隙的调整幅度比较大,垫片分组以0.1mm为档次。另外,在钢垫两面涂敷密封胶后再进行装配,也可得到理想的密封效果。

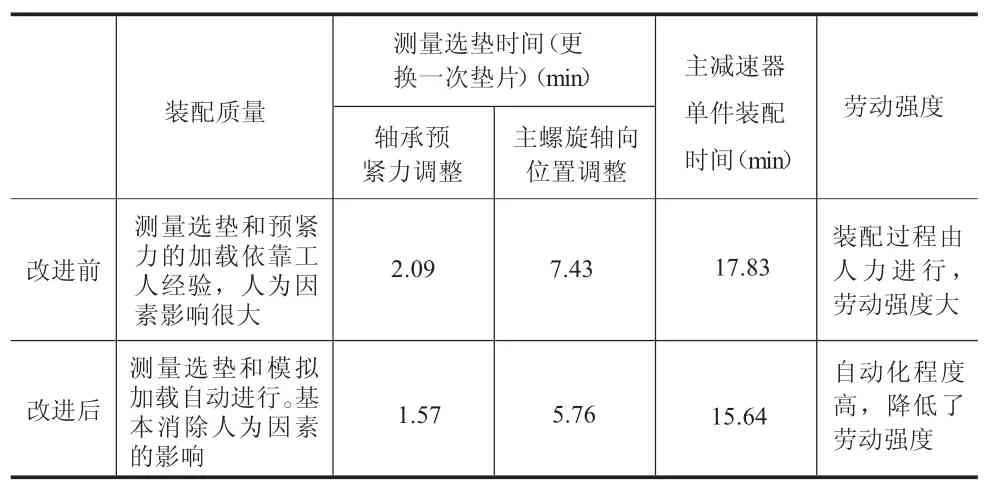

4 采用测量选垫技术前后的对比(见表2)

表2 采用测量选垫技术前后对比表

5 结束语

公司投产的基于测量选垫技术的主减速器测量选垫机,首次实现了测量选垫这一先进技术在工程机械的运用,改变了传统的测量选垫工艺,提高了装配效率,稳定了装配质量,降低了工人劳动强度。

[1]JB/T 9717.1-1999,轮式工程机械驱动桥术语[S].

[2]张燕飞,等.弧齿锥齿轮传动齿轮副侧隙调整[J].机械传动,2005,29(4):9-11.

[3]JB/T 6041-92,轮式工程机械驱动桥·主减速器齿轮副技术条件[S].

[4]何元祥,等.汽车后桥主减速器壳体垫片预选机的研制[J].合肥工业大学学报(自然科学版),2002,25(3):447-450.

[5]谢铁邦,等.互换性与技术测量(第三版)[M].武汉:华中科技大学出版社,1998.

[6]林巨广,等.汽车分动器齿侧间隙调整优化技术[J].装备制造技术,2007,(4):6-7.