基于Pro/E 的螺纹法兰注塑模具及模架设计

2010-02-15周慧兰匡唐清万金金

周慧兰,匡唐清,万金金

(1.华东交通大学载运工具与装备教育部重点实验室,江西南昌330013;2.南京南车浦镇城轨车辆有限责任公司,江苏南京 210000)

0 前言

在注塑件中,许多零件带有螺纹,螺纹自动脱模是此类模具设计的关键,模具的脱模结构是否合理,将直接影响模具的使用寿命、产品质量等。如何在确保注塑件品质的条件下,使模具结构简单,提高模具寿命是此类模具设计中需要解决的主要问题。

此外,随着注塑件在人们生活生产中的广泛应用,以及注塑件的快速更新换代及高品质要求,越来越多的国家采用数字化技术来设计和制造注塑模具,其中用得较普遍的是Pro/E,UG等大型CAD/CAM三维软件。这些软件已经成为许多国家和企业进行模具设计和制造的通用标准软件。

本文基于Pro/E设计了自动脱螺纹的螺纹法兰注塑模具及模架。

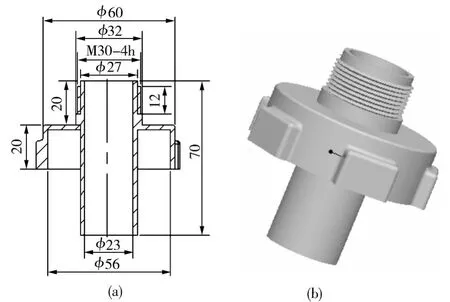

1 注件结构和工艺分析

图1为螺纹法兰注塑件,材料为聚炳烯(PP)[1-3],大批量生产。PP密度为0.90~0.91g/cm3(注塑级密度取0.91 g/cm3);耐热性好,熔点为164~170 ℃;具有较高的力学性能,流动性能好,易于成型;成型收缩率小;比热容较低,在模具中凝固较快,模塑周期短;注塑件表面光滑。

该注塑件外轮廓直径为60 mm,整体高为70 mm,厚度为2.0 mm,有外螺纹M30,螺纹长度12 mm。四周有5个侧耳,该结构在自动脱螺纹机构中起到止转作用。

2 分型面设计

分型面是用来分割工件或者已存在的模具体积块,由一个或多个曲面特征组成。在Pro/E的模具设计流程中,最关键的一步就是分型面的建立。只有确定了正确的分型面,才能得到正确的模具成型零件并顺利开模。

本模具先应用Pro/E进行分型面设计后得到的模具成型零件,如图2所示。

图1 螺纹法兰Fig.1 The tread flange

图2 模具成型零件Fig.2 Mold forming parts

3 注塑模具设计

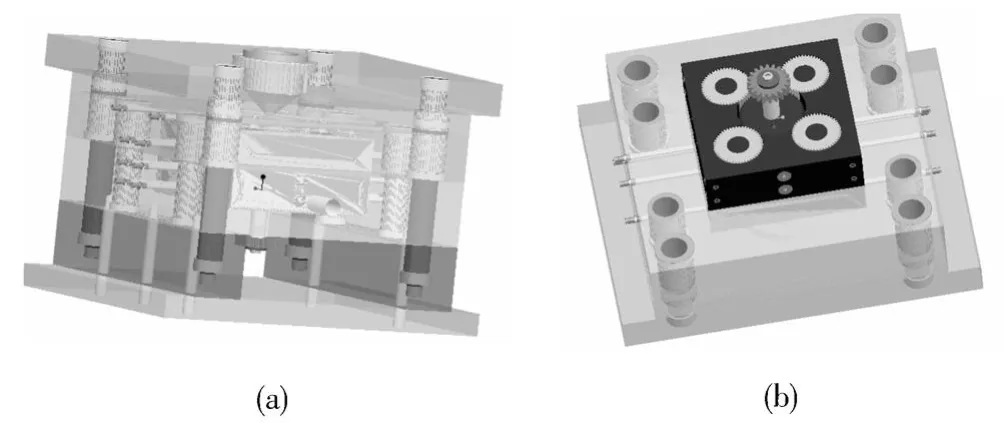

3.1 模具总体结构

图3 模具总体结构图Fig.3 Assembly of themold

模具的总体结构如图3所示。由于螺纹法兰含有较长外螺纹且注塑件总长度较大,从模具设计到模具制造都有一定难度,模具的定距分型及注塑件的自动脱螺纹机构的设计是需要解决的主要问题。

3.2 注塑机选择

应用Pro/E计算浇注系统凝料和零件用料的总体积是111.822 cm3,结合锁模力和开模行程要求,选用G54—S200/400型注塑机,技术参数为:额定注射量200~400 cm3,螺杆直径55 mm,注射压力109 MPa,注射行程160 mm,锁模力2540 kN,最大成型面积645 cm3,模板最大行程 260 mm,模具最大厚度40 mm,模具最小厚度 165 mm,喷嘴圆弧半径:18 mm,喷嘴孔直径4 mm。

3.3 机动旋转脱螺纹机构设计

常用的注塑件螺纹脱模方式有手工脱螺纹、强制脱螺纹、自动脱螺纹。对于精度要求高和大批量生产的塑料件,一般采用自动脱螺纹。自动脱螺纹包括机动旋转脱螺纹、对分滑块脱螺纹和组合式型芯自动脱螺纹,本文应用的是机动旋转脱螺纹方式。

机动旋转脱螺纹的效率高,品质稳定,在设计机动旋转脱螺纹结构时,必须解决结构的可行性、稳定性及耐用性等问题。

由于螺纹法兰螺纹长度和零件总高度较长,在机动旋转脱螺纹时,若采用传统的齿轮齿条的脱螺纹机构,会由于模具开模距离过长而造成模具设计与制造的困难,本设计采用液压马达通过链传动使螺纹型芯旋转完成自动脱螺纹的模具结构。与电动机相比,液压马达传动平稳,噪音低,可实现无级调速。链传动与带传动相比,无滑动,传动比准确,机构紧凑,无需大的张紧力,作用在轴上的载荷较小,因此,在众多机动旋转脱螺纹的模具结构中,是一种值得推广的较好的传动机构。

3.3.1 传动机构设计[4]

链条-齿轮传动示意图如图4所示。

图4 传动示意图Fig.4 Diagram of chain-gear transmission

(1)齿轮参数设计

模架中齿轮传动轴中心距为120 mm,经过计算,最终确定齿轮传动的主要参数为齿轮模数m=2.5;齿数和分度圆直径Z1=28 mm,D1=70 mm;Z2=20 mm,D2=50 mm;齿宽B1=20 mm,B2=30 mm。

(2)轴承选用

轴承及端盖主要用于对固定齿轮的轴进行轴向及轴向定位,以确保轴系零件的稳定运行。本模具轴系轴承选用61805型深沟球轴承。

(3)链传动主要参数

根据文献[5],注塑零件包紧力F=28.1 kN。根据注塑件包紧力,可选用抗拉载荷为60 kN的链条。本设计使用 GB/T 1243—1997中B系列单排短节距精密滚子链16B,节距P=25.4 mm。链轮与链条实现啮合的必要条件是链轮的节距应小于或等于链条的节距,否则链条对链轮围齿困难,啮合困难。本设计使用的链轮的基本参数为齿数Z3=54 mm,Z4=20 mm;D3=125 mm,D4=80 mm。

(4)机构传动比(i)的计算

注塑件上螺纹长度为12 mm,螺距为1.5 mm,则其牙型为8周。

链条-齿轮传动机构总传动比i=(Z2/Z1)(Z4/Z3)≈0.26,即液压马达带动链轮转四周齿轮型芯转一周,因此液压马达至少带动链轮转32周以上方能使制品螺纹完全脱离型芯。

3.3.2 液压马达的选用

根据前面计算的注塑零件包紧力F=28.1 kN,再综合计算后,选取额定扭矩225 N·m的液压马达Nmh1-163,排量64 mL/r,额定压力25 MPa,额定扭矩472 N ·m,转速范围15~1500 r/min,质量20 kg。此外,在本套模具中应尽量实用慢速,以防止注塑件上的螺纹被破坏。

3.4 模具定距分型原理及工作过程

本模具采用三板式结构,如图3所示,利用液压马达及链轮-齿轮机构实现螺纹自动脱模。主要工作过程为:模具合模完成充填后,在弹簧15的作用下实现分型面I的开启,实现点浇口与制品的分开;模具继续分开,由于闭模器16的作用使得分型面II先于分型面III开启,继而将流道冷料顶出,模具继续开模,在定距分型机构12的作用下实现模具动定模的完全分开。当制品完全从定模中脱出后,利用马达-链条-齿轮机构并通过制品本身的防转特征实现止转从而将制品完全转离动模。

4 模架设计

注塑模中许多模架都已标准化,从标准模架和标准件的调入、滑块的生成到浇注系统、顶出机构和冷却系统的设计都可以通过标准模架库来实现。Expert Moldbase Extension(EMX)4.1模架库[5]即可实现这些功能,它是 Pro/E外挂的一个插件,可用于设计和细化模架,使用它可以设计标准的模板、滑块、顶杆、冷却系统等辅助零件并进行开模仿真及干涉检查等[6]。

应用EMX4.1设计模架的主要过程为:

(1)将型芯、型腔零件、滑块等成型零件装配到模架并进行分类,使 EMX4.1可以识别;

(2)对模具组件进行定义,包括模架类型的选用,模板尺寸的确定,型腔布局及型腔切口的定义,定位环、浇口衬套等结构的设计;

(3)设计浇注系统,利用零件与零件的“切除”、模具设计模块中的“流道”及实体的“切减材料”等操作可快速实现模架中主流道、分流道及浇口等结构的设计;

(4)设计滑块机构,包括外侧抽芯机构及内侧抽芯机构的选用及修改;

(5)设计顶出机构,由于本套模具是利用液压马达-链条-齿轮机构实现注塑件的自动脱模,故不需要设计顶杆等顶出元件;

(6)设计冷却系统,先在需要冷却的零件上设计冷却水线的回路,再利用EMX设计冷却水路的工具快速实现冷却系统的设计;

(7)装配模架,将前面设计的所有的模架零件装配到模架。装配后的模架如图5所示。

4 结论

(1)该模具成功地应用液压马达-链传动-齿轮传动实现了零件内螺纹的脱模,这种方法是实现螺纹脱模的一种有效的途径,这种脱模结构动作准确可靠,噪音底,运转平稳,注塑件品质优良,生产效率高;

图5 模架Fig.5 The moldbase

(2)本模具采用Pro/E和EMX进行模具及模架的计算机辅助设计,可大大缩短产品的开发周期,降低了模具的设计和制造成本。

[1] 洪慎章.实用注塑成型及模具设计[M].北京:机械工业出版社,2006:50-55.

[2] 屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2001:41-42

[3] 《塑料模具设计手册》编写组.塑料模具设计手册[M].北京:机械工业出版社,200:13-14.

[4] 洪家娣,李 明,黄兴元.机械设计指导[M].南昌:江西高校出版社,2001:21-23.

[5] 党根茂,骆志斌,李集仁.模具设计与制造[M].西安:西安电子科技大学出版社,1995:194-210.

[6] 肖 乾,周慧兰.Pro/Engineer Wildfire 3.0中文版模具设计与制造实用教程[M].北京:中国电力出版社:92-102.