单晶硅电火花铣削电极损耗研究

2010-02-10刘志东邱明波田宗军黄因慧

鲁 清,刘志东,邱明波,田宗军,黄因慧

(南京航空航天大学机电学院,江苏南京 210016)

随着现代科学技术的发展,像硅、锗、碳化硅等脆硬性材料在现代高技术行业的诸多领域,特别是在航空航天、光学及电子领域中具有十分重要的作用[1-2]。但到目前为止,硬脆性半导体材料由于脆性高、断裂韧性低,采用传统加工方法仍十分困难。目前单晶硅铣削加工研究较少,华中科技大学运用激光扫描技术对单晶硅进行铣削加工,通过选择激光的输入能量、激光束扫描速度和重复频率来获得最佳效果,但加工成本高,且表面质量较差,表面粗糙度为Ra6~8μm[3]。

电火花加工是利用工件和工具电极之间的脉冲性火花放电,产生瞬间高温使工件材料局部熔化或汽化,与材料的强度和硬度无关[4-7]。比利时鲁汶大学、美国内布拉斯加大学采用低速走丝电火花线切割加工技术(LSWEDM)进行了硅片切割研究,试验结果表明,电阻率在100Ω·cm以下的单、多晶硅片具有加工可行性[8-10]。台湾研究人员通过增大进电接触面积以改善半导体晶体放电加工性能的方式,采用LSWEDM方法进行了硅锭切割工艺的研究,切割效率达到了76 mm2/min[11]。但到目前为止,利用电火花加工技术对半导体进行铣削加工研究较少。传统金属电火花铣削加工由于电极损耗较大且规律复杂,而电极的损耗又直接影响加工精度,使其在生产应用中受到了很大的限制。半导体材料由于本身独特的物理性质和电学性质,在进行电火花铣削加工时会表现出一些与金属不一样的特性。为此,有必要对半导体材料电火花铣削加工的电极损耗和放电加工特性等问题进行研究,进一步拓展电火花加工技术在半导体加工领域的应用。

本文从半导体自身的特性出发,对单晶硅电火花铣削加工特性进行了分析,在此基础上探索了单晶硅电火花铣削加工时电极相对损耗随电参数的变化规律。为此,研制了电火花铣削加工机床,进行了工艺试验,并对试验结果进行了详细分析。

1 试验装置及试验条件

1.1 试验装置

试验装置原理图和实际的加工装置图分别如图1、图2所示。铣削电极为直径0.18mm的钼丝;上下两导向块由有机玻璃制作而成,保证电极丝跟随电机转动时不发生偏移;电源选用220 V脉冲直流电源;工具电极进给为伺服控制,使其获得稳定的进给速度和加工放电间隙。

1.2 试验条件及方法

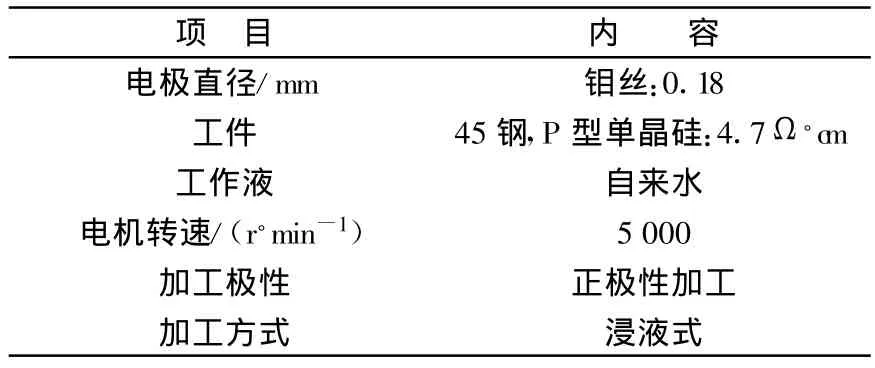

试验加工条件如表1所示。由于半导体的特殊电学性质,为了达到放电加工的目的,在电火花铣削单晶硅试验中用铜片作为进电片,采用改造的直流脉冲稳压电源。试验前对单晶硅进行了打磨处理,去除表面的钝化层,以减小接触电阻。

表1 电火花铣削加工条件

2 硅放电加工特性

2.1 电极体积相对损耗

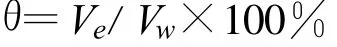

电火花加工过程中极间能量的分配使放电两极都受到放电能量的作用,从而带来了工具电极的损耗。电极损耗大小通常用电极相对损耗比 θ来衡量,可定义为:

式中:Ve为电极损耗体积;Vw为工件蚀除体积。

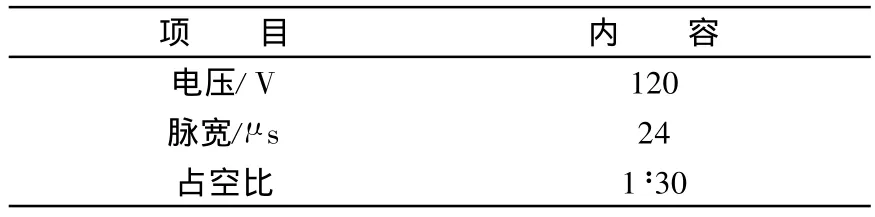

在相同参数下分别进行了单晶硅和45钢的电火花铣削试验,试验参数如表2所示。试验前分别用光学显微镜测量并计算电极丝和工件的体积,加工后再次测量和计算它们的体积,然后分别计算出加工前后它们的体积差值,用电极的体积差除以工件的体积差,即得到该材料下铣削加工的电极体积相对损耗,结果如表3所示。

表2 单晶硅与45钢电极损耗试验参数

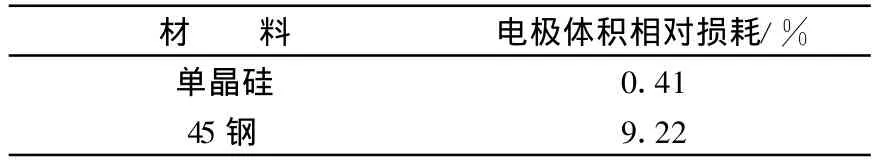

表3 单晶硅与45钢电极损耗试验结果

从表3可看出,单晶硅电火花铣削加工时电极体积相对损耗比45钢要小得多,其本质源于单晶硅放电加工特性,可从单晶硅的蚀除机理、放电间隙、放电电流波形等方面进行分析。

2.2 蚀除机理

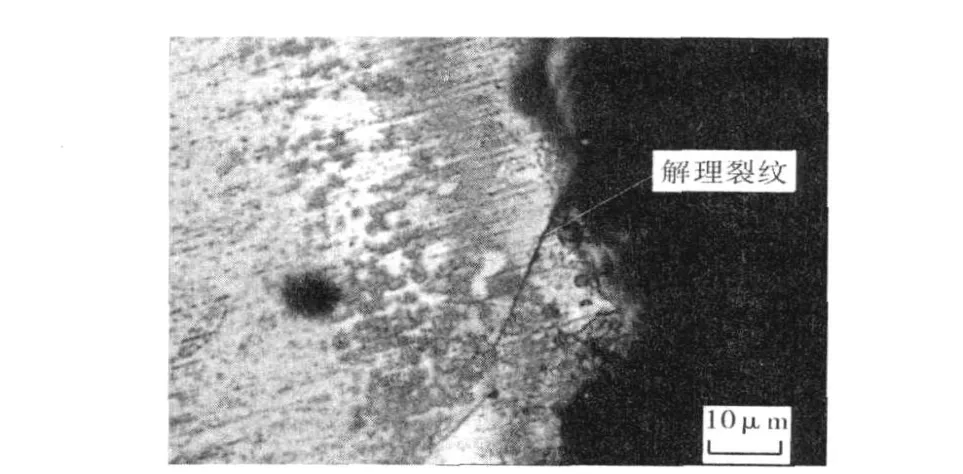

对于金属材料而言,放电加工是依靠高温将其熔化和汽化,而单晶硅放电加工时,其蚀除是热蚀除和热应力蚀除的综合作用[12]。放电加工是一个不断重复击穿、放电、复原的过程,也就在工件材料上不断进行着加热、冷却、再加热的热循环过程。硅属于脆性材料,随着温度的升高,材料的抗拉强度会明显下降。如图3所示,这种热循环往往会在其内部产生很大的热应力,甚至于超过其抗拉强度而造成价键的断裂,最终导致材料的热剥离蚀除。

图3 单晶硅热应力蚀除模型

图4为单晶硅电火花加工后轮廓显微照片。从图4可看出,在加工区域附近有明显的解理断裂,可认为是热应力作用而产生的。

图4 单晶硅电火花加工轮廓显微照片

热应力蚀除使单晶硅出现了部分整体剥落,再加上熔化、汽化的综合作用,使单晶硅的蚀除比45钢要多,从而使得电极的相对损耗降低。

另外,从蚀除机理的分析知道,金属是靠高温热蚀除,熔化的金属会有部分重新凝固粘附在原基体上,造成实际工件的蚀除量比理论的要小,而单晶硅因热应力产生整体的剥落,相比而言熔化后重新凝固的部分少。

2.3 放电间隙

从前面的蚀除机理分析可知,单晶硅热应力蚀除会带来硅的剥落,因此其放电间隙大小也必然存在差异。

图5 电火花铣削加工切缝

图5为在表2加工条件下单晶硅和45钢电火花铣削加工切缝的微观照片。测量图5中铣削切缝的宽度,铣削单晶硅的缝宽达到0.24 mm左右,45钢的切缝为0.21mm左右,而加工的电极丝直径均为0.18mm,可计算出电火花铣削单晶硅放电间隙为0.03mm,45钢放电间隙为0.015mm,加工单晶硅放电间隙比加工45钢要大。这也符合硅产生整体剥落后,使切缝增大的原因解释的。

放电间隙小,蚀除产物不易排出,放电通道来不及消电离,加工的稳定性变差,使电极损耗变大;同时通道变窄,蚀除产物在爆炸与工作液作用下,对电极表面不断撞击,也会加速电极的损耗。因此,大的放电间隙便于蚀除产物的排出,改善放电通道状况,降低电极损耗。

2.4 放电电流的波形

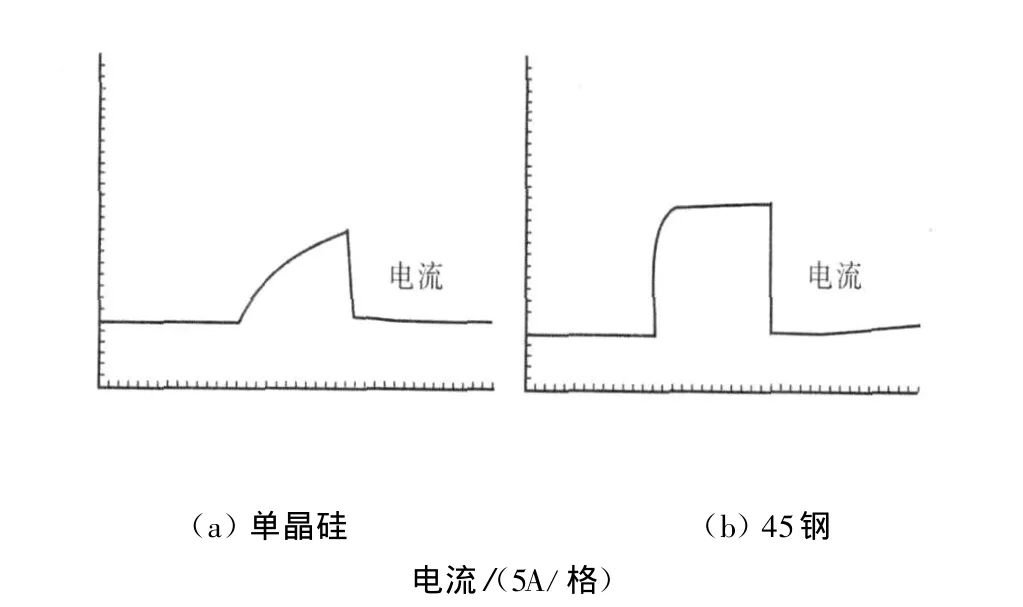

图6为电火花铣削单晶硅和45钢的放电电流波形图。通过图6可以看出,加工45钢电流波形是矩形,放电间隙击穿后放电电流即达到最大值,而单晶硅的放电电流不是突然跃升到峰值,而是经过一段时间,才达到峰值。

产生单晶硅“爬坡”式放电电流波形的原因是单晶硅属于半导体,本身具有一定的体电阻,当放电通道形成后,放电点附近会积聚能量,热作用半径逐渐增大,在放电通道内产生高温及热传导的综合影响下,其加工过程中体电阻会随着本身单晶硅温度的升高逐渐减小,在电压不变的情况下,放电电流会逐渐增大,直到一个脉冲结束,电流变为零。而硅因为这种特性使脉冲电流的上升斜率大大降低,从放电加工机理而言,恰恰能大大减少电极的损耗[13]。

图6 电火花铣削电流波形

3 硅电火花铣削电极损耗规律研究

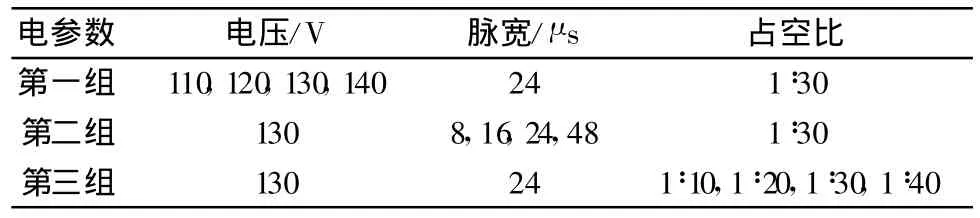

单晶硅放电加工的特性,决定了进行电火花铣削加工时电极损耗比一般金属小很多,其本身也受加工参数的变化而有所不同。为此,研究了在不同加工参数下,单晶硅电火花铣削的电极相对损耗规律,试验参数如表4所示。

表4 单晶硅电火花铣削试验参数

3.1 电压对电极相对损耗量的影响

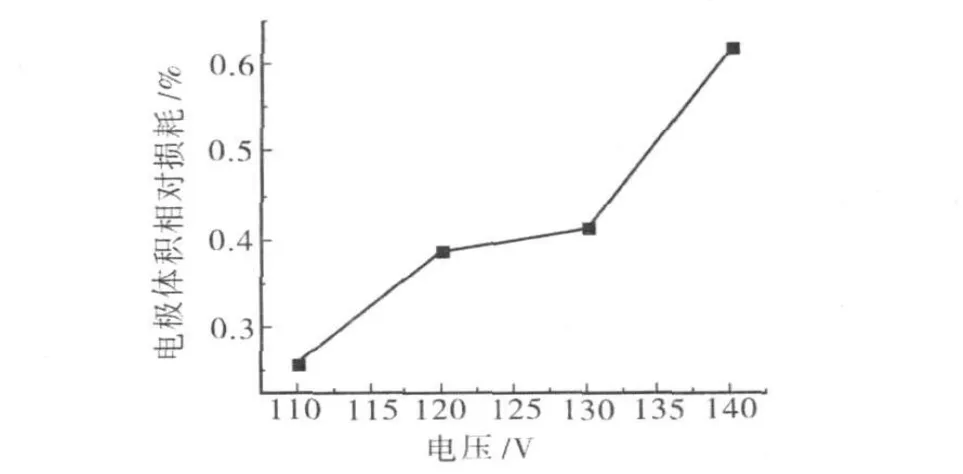

试验参数见表4第一组数据,试验结果如图7所示。

图7 电压对电极损耗影响

电压升高时,单个脉冲放电能量增加,在被加工材料蚀除量增大的同时,也导致了放电电流的增大,从而使电极材料的损耗加剧。因此,电极相对损耗随着电压的增加而增大。在电压<120 V时,放电电流小,加工速度低,加工不稳定,此阶段随着电压的增大,电极相对损耗会显著增大;当电压达到120 V后,加工状态稳定,材料蚀除方式以热应力去除为主,出现单晶硅的整体移除,工件蚀除变快,所以此阶段电极相对损耗上升缓慢;当加工电压达到130 V后,放电通道能量增大,此时高温熔化和汽化蚀除增加,对电极影响加大,电极损耗变快,相对损耗显著增大。

3.2 脉冲宽度对电极相对损耗量的影响

试验参数见表4第二组数据,试验结果如图8所示。

图8 脉宽对电极损耗影响

随着脉宽的增大,电极相对损耗减小。因为脉冲宽度增大,单位时间内脉冲放电次数减少,使放电击穿引起电极损耗影响减少。

3.3 占空比对电极相对损耗量的影响

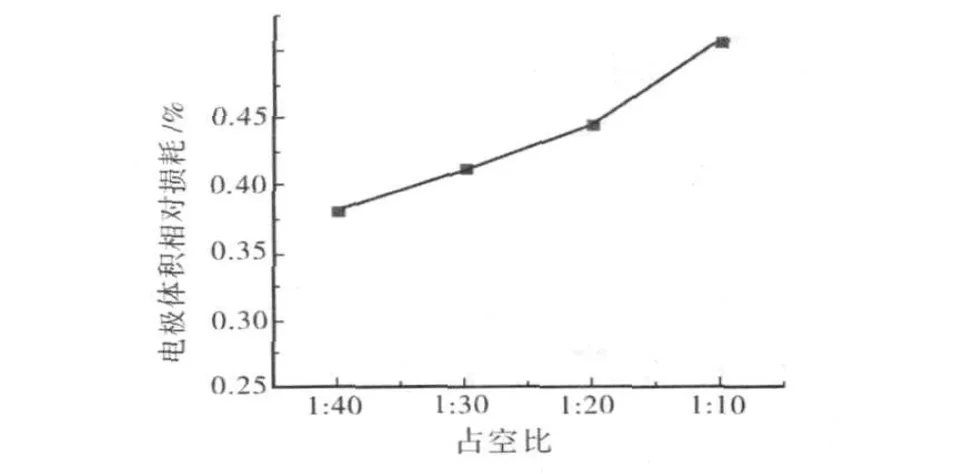

试验参数见表4第三组数据,试验结果如图9所示。

图9 占空比对电极损耗影响

占空比由1∶40变为 1∶10的过程中,电极相对损耗增大。因为占空比的改变不会影响单个脉冲能量的大小,但占空比对应脉冲间隔,会改变放电频率,影响消电离和排屑。随着占空比减小,排屑性能变差,来不及消电离,加工的稳定性变差,使电极相对损耗加大。

4 小结

(1)在本试验条件下与金属对比,单晶硅电火花铣削加工电极体积相对损耗为0.41%,而45钢达到9.22%,其主要原因在于硅的放电加工特性。

(2)热蚀除和热应力蚀除相结合的蚀除方式,大的放电间隙以及电流的爬坡特性,都会使其电极损耗比45钢要低。

(3)对单晶硅电火花铣削电极相对损耗规律进行了研究,小的加工电压、大脉宽和大占空比可减少电极相对损耗。

[1] 蒋荣华,肖顺珍.我国半导体硅材料的发展现状[J].半导体情报,2001(6):31-35.

[2] Grigoras K,Krotkus A,Pacebutas V.Poroussilicon application in solar cell technology[J].SPIE,1998,3580:158-167.

[3] 袁根福,曾晓雁.单晶硅的激光铣削试验研究[J].激光技术,2003,27(5):163-165.

[4] 李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

[5] Ho K H,Newman S T,Rahim ifard S,et al.State of the art in wire electrical dischargemachining[J].International Journal of Machine Tools&Manufacture,2004,44:1247-1259.

[6] Reynaerts D,Heeren PH,BrusselsH V.Microstructuring of silicon by electro-dischargemachining(EDM)part I:theory[J].Sensors and Actuators,1997,60:212-218.

[7] Heeren PH,ReynaertsD,BrusselsHV.Microstructuring of silicon by electro-dischargemachining(EDM)part II:applications[J].Sensors and Actuators,1997,61:379-386.

[8] Kozak J,Rajurkar K P,Chandarana N.Machining of low electrical conductivematerials by wire electrical discharge maching(WEDM)[J].Journal of Materials Processing Tech.,2004,149(1-3):266-271.

[9] Miller S F,Kao CC,Shih A J,et al.Investigation of wire electrical dischargemachining of thin cross-sectionsand compliantmechanisms[J].International Journal ofMachine ToolsandManufacture,2005,45(15):1717-1725.

[10] Luis C J,Puertas I,V illaG.Material removal rateand electrodewear study on theEDMofsilicon carbide[J].JournalofMaterials Processing Tech.,2005,164:889-896.

[11] PengW Y,Liao Y S.Study of electricaldischargemachining technology for slicing silicon ingots[J].JournalofMaterialsProcessing Technology,2003,140(1-3):274-279.

[12] 李健,刘志东,邱明波.单晶硅放电蚀除机理研究及有限元分析[J].中国机械工程,2010(4):847-851.

[13] 余承业.特种加工新技术[M].北京:国防工业出版社,1995.