微小孔的电解加工工艺研究

2010-02-10王玉魁王振龙

陈 辉,王玉魁,王振龙

(1.哈尔滨工业大学微系统与微结构教育部重点实验室,黑龙江哈尔滨 150001;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001)

微小孔结构在微小机械零件加工中占有重要的比重。一般将直径0.3~1.0mm的孔称为小孔,将直径<0.3mm的孔称为微孔。微小孔的应用十分广泛,如燃料喷嘴(内燃机)、化纤细丝喷嘴、医用流量计、喷码机喷嘴等的微小孔加工[1]。微小孔的加工方法有机械钻削、冲压、电火花加工、超声加工、激光加工、电子束加工和离子束加工等。与其他加工方法相比,由于电解加工金属是以离子形式去除,对材料的破坏小,几乎没有切削力,很适合金属材料的微细加工[2]。

电解加工微小孔的方法有多种。如:掩膜电解加工可在镍、钼、不锈钢等金属材料上加工微小孔,用于喷墨打印机喷嘴和MEMS器件[3];喷射电解液电解加工,可在钛表面快速加工数百个孔,在曲面上也能加工出高深径比的孔,但它的加工精度与掩膜加工相比低很多[4]。

德国的研究人员采用纳秒超短脉冲电源,可把工件上的电化学反应限制在几微米的范围内,为电化学微细加工金属材料奠定了基础。他们用纳秒级的脉冲电源和直径10μm的铂丝,在不锈钢上加工出十几微米宽的悬臂梁[5-6]。但需采用盐酸和氢氟酸溶液,韩国研究人员采用稀硫酸溶液也取得了较好的效果。超短脉冲电源的应用使电解加工精度达到微米级,且不需要掩膜或其他绝缘处理[7,8]。

1 实验方法及装置

图1 微小孔及电极加工装置示意图

微小孔的电解加工装置如图1所示。实验装置包括一台具有X、Y、Z 3轴联动的精密运动机床,3个轴的运动精度为0.1μm。Z轴上安装了一个精密的旋转轴C轴,径向跳动小于1μm。脉冲电源提供高频窄脉宽的电压,加载到电极和工件上。传感器负责检测加工电压和电流,当电极和工件发生短路时,将信号传给上位机,控制电极回退一段距离。摄像头负责观察电极和加工后孔的大小。电解槽用有机玻璃制成,避免被电解液腐蚀,并与工作台绝缘。电解液通过一个小流量泵循环流动并更新。

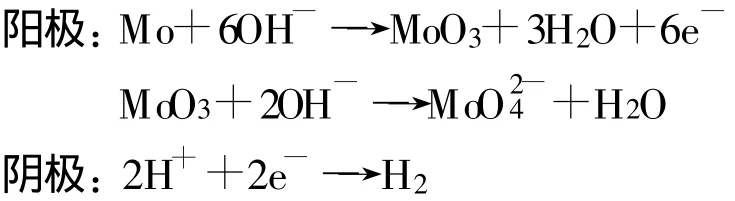

微细电极也是采用电解的方法加工而成,且在同一台装置上加工。微细电极加工过程如图1所示。微细电极安装在机床Z轴上,并接脉冲电源的正极。用一个不锈钢片做阴极,接电源的负极。通过控制加工电压和时间,就能加工出直径十几微米的电极。微细电极选择直径0.2mm的钼丝,在NaOH溶液中用电解的方法加工。加工时,阴极不锈钢片上有气泡(H2)冒出,电极在强碱溶液中发生电化学反应,被氧化成MoO3,MoO3和NaOH发生反应生成MO-44离子进入溶液,从而钼丝被溶解。电极和不锈钢片发生的电化学反应如下:

加工微小孔时,只需更换脉冲电源的极性,把电极接电源的负极,工件接电源的正极,然后更换电解液。工件选择的是304不锈钢(0Cr18Ni9),因为它的碳、硫、磷等不溶解物质含量少,适用于微细加工。电极表面发生电化学还原反应,生成氢气;工件表面发生电化学氧化反应,生成金属的氧化物和氢氧化物。微细电极沿Z轴向下进给,在工件上加工出微小孔。在微细电解加工中,工件与电极之间的定位是保证精度的一个关键环节。在工件安装固定后,可通过工件和电极的短路信号确定电极和工件的初始加工间隙。

2 微细电极的加工

微细加工所能达到的尺度是由其所使用的工具电极决定的,因此微细电极的制备在微细加工中非常重要。在微细电解加工中,工具电极同时影响着微细电解加工的精度。通过选择合适浓度的NaOH溶液,以及脉冲电源的电压、脉宽、频率等参数,能加工出直径均匀的微细电极(图2)。

电极初始直径为0.2 mm,电解液为质量分数3%的NaOH溶液,电源脉冲宽度为1μm,频率500 kHz,分两步加工而成。第一步粗加工,先用5 V电压加工10 min;然后降低电压,用3 V电压加工20 min。加工的电极直径12μm、长1mm。从电极的局部放大图可看出,微细电极直径均匀,表面光滑。

图2 电解加工的微细电极

3 微小孔加工

3.1 电解液对加工的影响

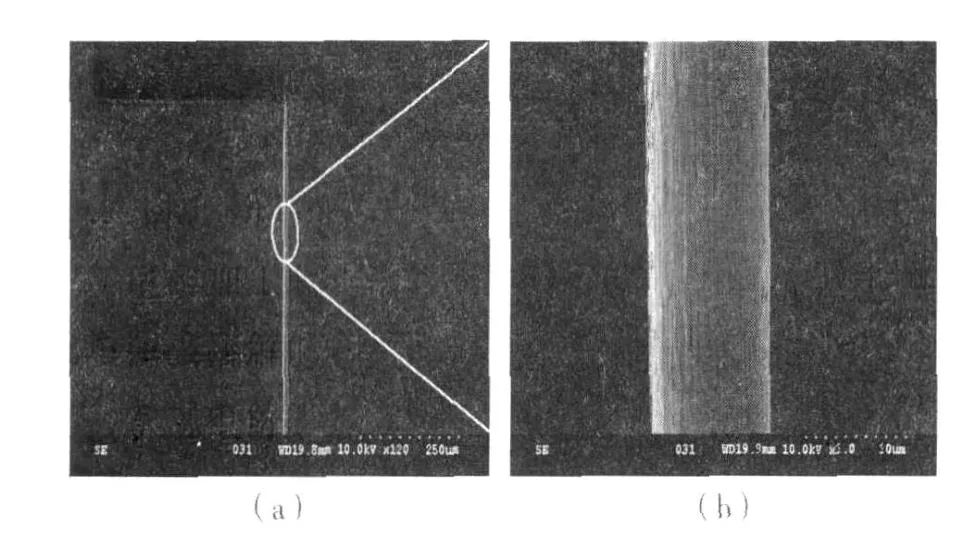

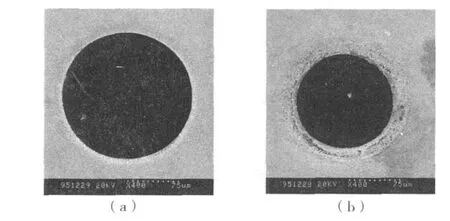

微小孔电解加工的精度包括孔的圆度、电极和孔的侧面间隙。电解加工不锈钢时,常用的电解液有NaCl、NaNO3、NaClO3。 其中 NaCl是非钝化电解液,NaNO3和NaClO3是钝化电解液。图3是分别采用NaCl和NaClO3溶液加工的微小孔。电解液的质量分数均为4%,电压6 V,脉冲宽度1μs,脉冲频率500 kHz。从其加工效果可看出,采用NaCl溶液加工的孔形状不规则,且孔的周围有明显的杂散腐蚀痕迹。这是因为NaCl溶液属于活化电解液,其Cl-离子的活化能力很强,易破坏不锈钢表面的氧化层,使电解加工的杂散腐蚀十分明显。所以加工的孔形状不规则,且杂散腐蚀严重。而采用NaClO3溶液加工的孔形状规则,杂散腐蚀较小。这是因为NaClO3是钝化电解液,它的电解加工效率随着电流密度的减小而减小,所以加工的孔形状规则,杂散腐蚀小。NaNO3溶液和NaClO3溶液加工效果没有明显变化。由于NaClO3溶液是钝化电解液,它的电解效率不如NaCl溶液,所以在NaClO3溶液中加工速度比在NaCl中慢。

图3 分别在NaCl和NaClO3溶液中加工的孔

电解加工时,如采用盐溶液作为电解液,不锈钢发生阳极溶解的产物是不溶于水的氧化物或氢氧化物。常规电解时,可用强制冲液的方法将电解产物冲走。由于微小孔电解加工所用的电极直径很小,电解液的流动速度不能太快,否则会使电极摆动,甚至折断。所以电解加工微小孔,特别是深孔时,一般采用酸溶液。酸溶液是非钝化电解液,加工的孔间隙较大。为了结合钝化电解液的优点,同时避免不溶于水的产物对电解的影响,在钝化电解液中添加络合剂EDTA进行实验。EDTA是一种金属离子络合剂,能和碱金属、稀土元素和过渡金属等形成稳定的水溶性络合物。图4是分别采用质量分数3%H2SO4和3%NaClO3+0.5%EDTA加工的孔。电极直径为100μm,电源参数相同,孔的直径分别是180、135μm。可以看出,在NaClO3+EDTA混合溶液中加工孔侧面间隙小,杂散腐蚀小。说明EDTA不会影响NaClO3的钝化性能,同时能溶解阳极产物。

图4 分别在H2SO4和NaClO3+EDTA溶液加工的孔

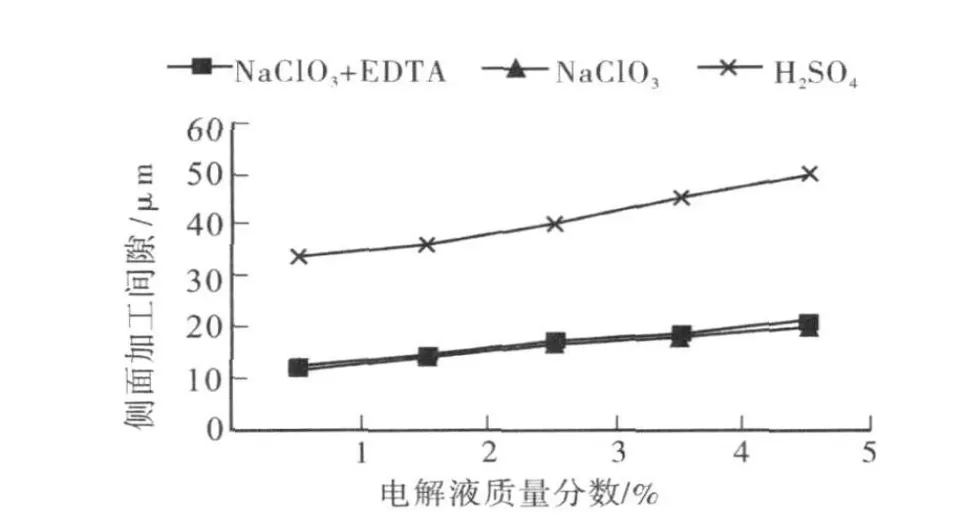

3.2 电解液浓度对加工间隙的影响

电解液的浓度主要影响电解液的电导率。电导率是电解液的固有性能,影响电导率的主要因素有电解液的成分、浓度和温度。电导率直接影响侧面间隙和电流密度等工艺参数,并最终影响加工精度和加工效率。常规加工时为提高生产效率,一般采用高浓度的电解液。而微细电解加工时,电解液的浓度一般较低,浓度的改变会引起电导率很大变化。因此,为保证加工精度,要对浓度进行严格的控制。图5是不同浓度的电解液对孔侧面间隙的影响。电源电压6 V,脉宽1μs,频率500 kHz,电极进给速度12μm/min。实验表明,通过降低电解液浓度,在低加工电压下,侧面间隙可小至十几微米甚至数微米。随着电解液浓度的增加,加工间隙增大,因此,高的电解液浓度不利于微小侧面间隙的形成。但钝化电解液浓度也不能无限减小。由于浓度的减小使电流效率和电导率下降,从而使电流密度减小,这就会使加工速度以接近二次方下降,导致生产率降低。极间欧姆压降也会增大,故造成极间热损加大,且微火花和短路出现几率加大。

图5 电解液浓度对加工间隙的影响

3.3 电压对加工间隙的影响

加工电压是电解加工过程中可调的参数之一,是使电解加工得以进行的原动势能,它克服双电层的反电势和溶液欧姆压降而建立起必要的极间电流场,从而确保达到所选用的电流密度,其大小随电极体系分解电压大小而定。由法拉第定律可知,电化学加工时,工件溶解的量与通过的电量成比例。溶解速度由电流密度决定。电流密度与溶液的电导率κ,加工电压U,极化电压Upol,加工间隙 s有关。

不锈钢在不同的电解液中极化电压差别很大。在钝化电解液,它的极化电压可达1.5 V,因此,采用钝化电解液时需较高的电压,才能达到一定的加工速度。实验采用质量分数3%H2SO4和3%NaClO3+0.5%EDTA,脉宽1μs,频率500 kHz。由于采用了较低的加工电压,所以降低了电极进给速度,选择6 μm/min。由图6可知,加工电压越高,侧面间隙就越大,相应产生的加工误差也越大,零件加工精度就越差。因而,微细电解加工过程中,在确保满足所要求的电流密度时,加工电压尽量取下限。但电压越低,加工速度越慢,加工时间越长,侧面间隙反而变大。因此,要选择合适的加工电压,保证加工速度。

图6 电压对加工间隙的影响

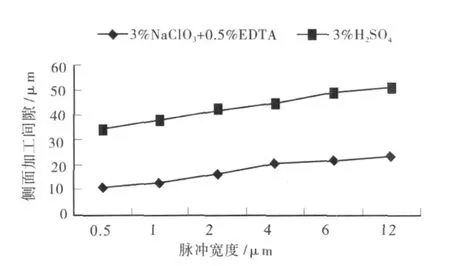

3.4 脉冲宽度对加工间隙的影响

脉冲电流电源的频率和脉宽对加工间隙的大小也有很大影响。由于高频、窄脉冲电源的使用,电解反应是分时进行的,在很短脉冲时间内产生很少的电解产物极易被溶解,故能大大减少侧面间隙和电解热的生成。根据双电层理论,脉冲宽度的减小可提高加工精度,减小侧面加工间隙。如图7所示,当脉宽小于1μs时,侧面间隙有一个明显的减小趋势。当脉宽较大时,由于双电层充电时间对加工电压影响较小,因此,侧面加工间隙变化不明显。

图7 脉冲宽度对加工间隙的影响

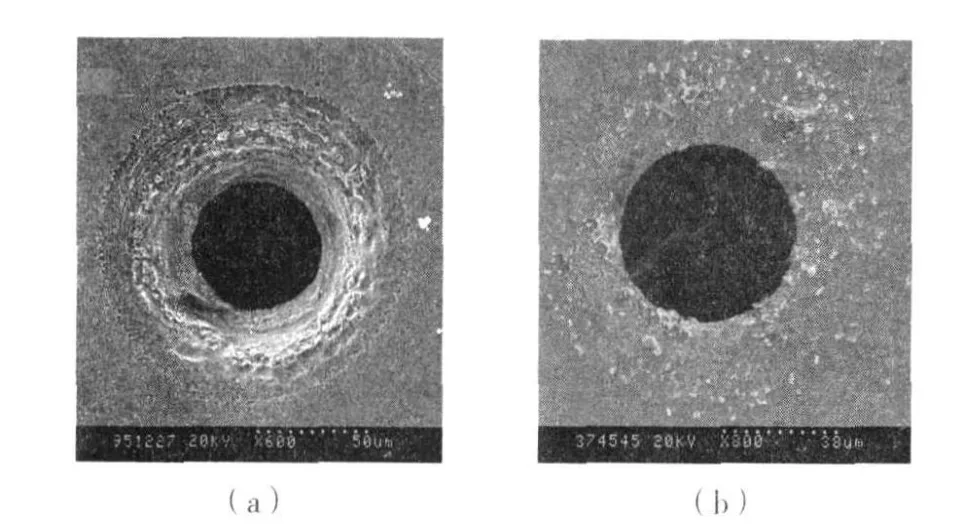

3.5 孔的一致性实验

理论上,电解加工的电极是不会损耗的,只要电极没有因短路或意外发生损坏,电极的直径是不会发生变化的。电解加工的孔一致性较好(图8),用直径20μm的电极加工10个微小孔。电解液为质量分数3%NaClO3+0.5%EDTA溶液,电压6 V,脉宽1μs,频率500 kHz,加工速度为6μm/min,工件厚度为0.1 mm。通过测量,10个孔的平均直径为58 μm,孔的直径差在2μm以内。

图8 孔的一致性实验

4 结论

通过采用超短的脉冲电源和合适的电解液,微小孔和微细电极的加工可在同一台机床上进行,实现了微细电极的在线加工, 避免电极的二次装夹。采用电解加工法, 可在线加工出直径12 μm 的钼电极。在钝化电解液中添加络合剂不会改变钝化电解液的钝化性能, 并能溶解阳极的电解产物, 避免发生短路, 提高了加工的稳定性。实验结果表明, 超短脉冲电压能明显减小微小孔加工的侧面间隙, 并保证孔直径的一致性。

[ 1] 贾宝贤, 王振龙, 赵万生.基于特种加工的微小孔加工技术[ J] .电加工与模具, 2005(2):1 -5 .

[ 2] Kern P, Veh J ,Mi chler J .New development s in through-mask electrochemicalmi cromachining of ti tanium[ J] .Journal of Micromechani csand Microengineering ,2007 , 17 :1168-1177 .

[ 3] Datta M , Landolt D .Fundamental aspects and appli cations of electrochemicalmi crofabrication[ J] .Electrochimica Acta , 2000 , 45(15 -16):2535 -2558 .

[ 4] Lu Xiong ,Leng Yang .Electrochemical micromachining of ti tanium surfacesf or biomedical applications[ J] .Journal of Materials ProcessingTechnology , 2005, 169(2):173 -179 .

[ 5] Schuster R, Kirchiner V ,Allongue P , et al.Electrochemi cal micromachining[J] .Science, 2000 ,289:98 -101.

[ 6] Kirchiner V, Cagnon L , Schuster R, et al.Electrochemical machiningof st ainless steel microelements with ult rashort voltage pulses[ J] .AppliedPhysics Letters , 2001 , 79:1721 -1723 .

[ 7] Kim B H , Ryu S H , Choi D K , et al .Mi cro elect rochemical mi lling[ J] .Journal of Micromechanics and Microengineering, 2005, 15 :124-129 .

[ 8] Li Xiaohai , Zhao Wansheng, Wang Zhenlong, et al .Electrochemicalmicromachining based onmultifunction machine tool[ J] .Nanotechnologyand Precision Engineering, 2005 ,3(3):29 -35 .