电火花成形机床热变形影响因素的分析

2010-02-10卢智良朱红敏

卢智良,徐 明,叶 军,康 乐,朱红敏,蔡 立

(苏州电加工机床研究所有限公司,江苏苏州 215011)

1 热变形概述

机床热变形一般是指机床自身或使用的环境温度发生变化时刀具相对于工作台位移的变化。对电火花成形机床而言,一般主要考察电极相对于工作台的位移,由于电极一般安装在机床主轴下端的夹具上,所以也就是主轴端部的安装电极部位相对于工作台各轴向的位移。

在实际生产应用中,零件电火花成形加工的精密度除了与电火花成形机床本身的制造精度有关外,还与机床在使用过程中的热变形有着密切关系,人们总是期望精密机床具有较小的热变形及较短的热平衡时间。

然而,影响机床热变形的因素较多,情况也较复杂。多年来人们一直积极探索电加工机床的热变形,努力寻找着热变形的内在规律及解决方法。

在国家科技重大专项“高档数控机床与基础制造装备”中5轴轴联动精密数控电火花成形加工机床的研发过程中,我们开展了这方面的研究,以探究精密数控电火花机床热变形的一些规律。

2 热变形检测平台的建立

为分析电加工机床热变形的主要影响因素,根据项目的要求,建立了电加工机床热变形测试平台。

该平台由检测系统及试验机床组成。检测系统是由5~6个位移传感器、10~12个温度传感器、数据采集模块等组成的一套温度及位移数据自动采集系统,该系统可瞬时多路自动采集并保存相关位移及各发热源等特征点的温度,可进行离线分析。试验机床为一台牛头式D7140 3轴数控电火花成形机床。传感器的固定连接采用大理石、铟钢等低热膨胀系数的材料制成,其中铟钢的热膨胀系数为0.9×10-6K-1,为钢的1/13,因此电加工机床热变形检测系统自身的热变形极小,可忽略不计。

电火花成形机床的位移传感器按图1所示安装。

图1 机床热变形示意图

数控电火花成形机床的热源主要有驱动电机(X轴电机、Y轴电机、Z轴电机)、加工时放电产生的热量以及环境温度的变化。因此,设置5个温度传感器,分别测量各驱动电机、工作液及环境的温度。图2为测试现场照片。

图2 热变形测试

3 热变形试验过程

(1)机床不通电时,测量环境温度变化引起的主轴端部相对工作台各轴向的位移(表1)。

表1 环境温度变化引起的热位移

(2)机床处于模拟加工状态,即各电机均得电状态,工作液泵开启。额定加工电流50 A的电火花成形机床的总输入功率约为6 kW,假设用于放电的能量约为输入功率的1/4,即1.5 kW。因此在工作液槽中放置功率为1.5 kW的热电偶,通过电加热给工作液加温,工作液处于循环状态,经过6.5 h机床达到热平衡。

工作液温度变化引起的主轴端部相对工作台各轴向的位移列于表2。

表2 工作液温度变化引起的热位移

(3)机床处于模拟加工状态时,各交流伺服电机(X轴电机、Y轴电机、Z轴电机)均处于得电状态,其温升均小于2℃。上述试验中包含了各交流伺服电机温升引起的热位移变化。为了寻找出各交流伺服电机温升带来的热位移,利用热电偶分别对X轴伺服电机、Y轴伺服电机、Z轴伺服电机外部进行加热,以模拟电机长期运行所引起的发热,同时测量主轴端部相对于工作台各轴向线位移的变化。

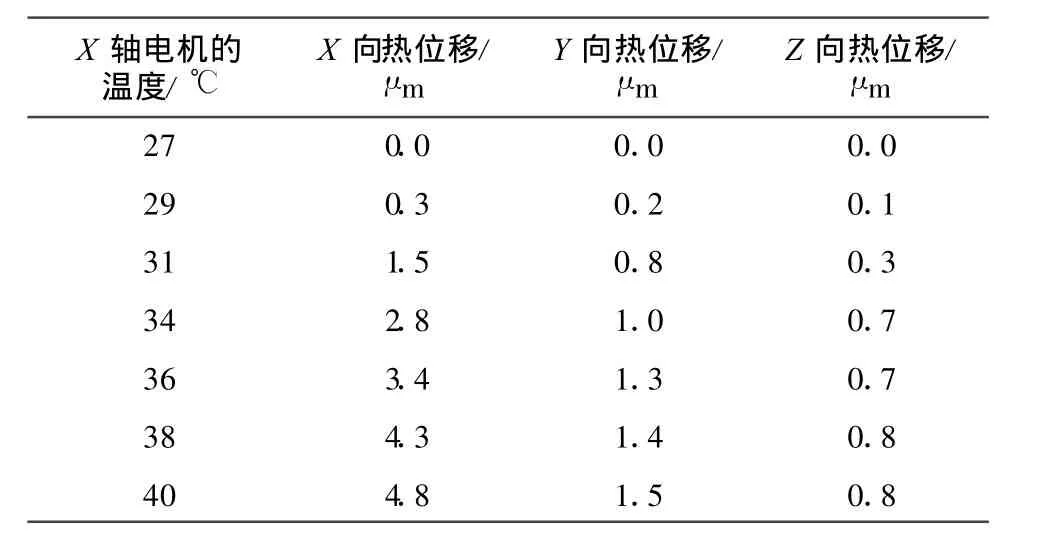

a.对X轴伺服电机加热后,主轴端部相对于工作台各轴向的线位移见表3。

表3 X轴电机温度变化引起的热位移

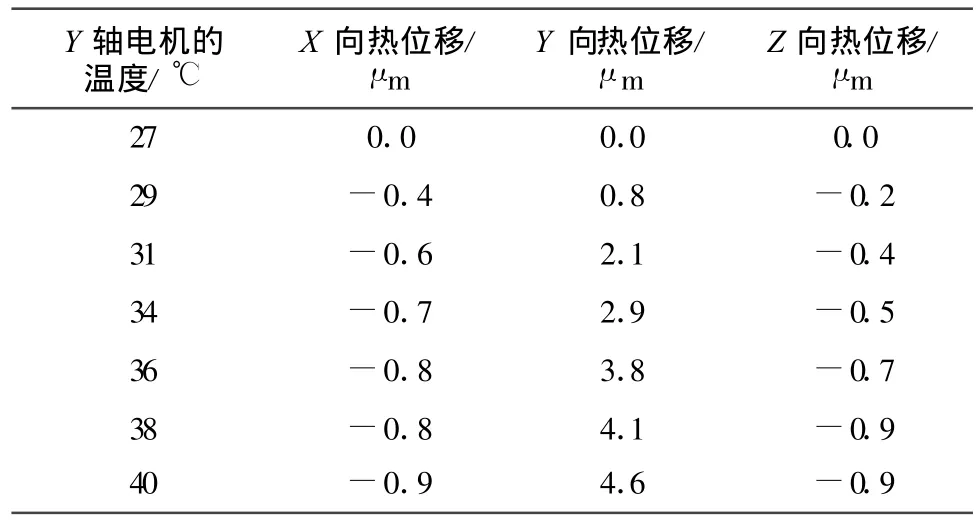

b.对Y轴伺服电机加热后,主轴端部相对于工作台各轴向的线位移表4。

c.对Z轴伺服电机加热后,主轴端部相对于工作台各轴向的线位移见表5。

4 电火花成形机床热变形的分析

(1)环境温度(空气温度)变化时对机床产生的影响。从上述实验数据中可看出,环境温度升高8℃,X向位移变化约0.010mm,Y向位移变化约0.008mm,Z向位移变化约0.011mm。图3为环境温度变化对主轴端部相对工作台各轴向线位移的影响曲线。

表4 Y轴电机温度变化引起的热位移

表5 Z轴电机温度变化引起的热位移

图3 环境温度变化对热位移的影响

(2)机床处于加工状态(即机床处于中大规准电流放电)时,由于加工区产生大量热量,使工作液温度升高约17℃,此时X向热位移为-0.058mm;Y向热位移为-0.146mm;Z向热位移为-0.057mm。图4为工作液温度变化对主轴端部相对工作台各轴向线位移的影响曲线。

(3)由于交流伺服电机产生较小的热量,因此伺服电机的温升均小于2℃。根据试验数据,伺服电机温度升高13℃,产生的热位移为0.005mm;伺服电机温度升高2℃,产生的热位移<0.001mm。因此交流伺服电机的温升对热变形的影响较小。图5为X轴电机温度对主轴端部相对工作台各轴向线位移的影响曲线。

5 结论及对策

根据上述分析,初步得出以下结论:

(1)机床加工时,工作液的温升对机床的热变形(即主轴端部相对工作台各轴向的热变形)影响最大。

(2)机床使用时环境温度的变化对机床热变形的影响次之。环境温度变化8℃时,对机床的影响为0.01mm。

(3)交流伺服电机的温升对机床热变形的影响最小。如果电机的温升小于2℃时,对机床的影响为0.001mm。

针对上述结论,采取如下对策可有效减小电火花成形机床的热变形:

(1)利用工作液温度控制技术,保持工作液温度基本恒定。

(2)在恒温环境下使用数控精密电火花成形机床。

(3)在机床设计上采取措施,进一步减少主轴端部相对于工作台面的热变形。

(4)在机床的关键部位(热敏感点)设置热传感器。根据热变形检测数据,对机床热变形进行在线数字化补偿。

[1] 池海宁.数控机床热变形产生的原因及控制措施[J].机械工程与自动化,2006(4):

[2] 阎占辉,于骏一.机床热变形的研究现状[J].吉林工业大学自然科学学报,2001,31(3):

[3] 胡鹏浩,费业泰.减少机床热变形的有效途径[J].机械工业自动化,1999,21(1):

[4] 廖威春.数控机床的热变形分析及其防治措施[J].中国高新技术企业,2009(10):