DSP-1型酊剂灌装线灌装装置的凸轮机构设计

2010-02-08丁小兵

丁小兵

(湖南兵器工业高级技工学校,湖南益阳 413000)

DSP-1型酊剂灌装线灌装装置的凸轮机构设计

丁小兵

(湖南兵器工业高级技工学校,湖南益阳 413000)

针对DSP-1型酊剂灌装线灌装装置的工作要求,设计一个平底直动从动件盘形凸轮机构,用于对灌装头的运动轨迹进行控制。由于凸轮轴利用了灌装线主轴,刚度和强度足够,因此不必另外对凸轮轴的刚度和强度进行计算与校核。考虑到凸轮机构的负荷和寿命要求,对凸轮的材料进行了选择,对热处理要求进行了规定。

灌装头;凸轮机构;控制

凸轮机构以其结构简单、紧凑,工作可靠,能实现任意复杂的运动规律的特点得到广泛应用。在现代工业中,随着数控技术的进步与应用,凸轮的加工制造变得越来越容易,凸轮机构的设计与应用也越来越普及。

凸轮机构的工作原理是利用凸轮轮廓曲线上点的向径的变化,推动从动件实现给定的行程,而从动件的运动规律是凸轮机构工作状况的决定因素。[1]凸轮机构的类型很多,从动件的运动规律也很多,一般应根据从动件的运动速度和载荷大小、机构是否允许存在冲击和噪声、机构的使用寿命等进行综合考虑,选择合理的凸轮机构类型,然后根据从动件的具体工作要求进行设计。[2]

本文针对DSP-1型酊剂灌装线灌装头的运动要求,结合灌装线的结构特点,设计了一个直动平底从动件盘形凸轮机构,用于对灌装头的运动进行控制。

1 凸轮机构类型的选择

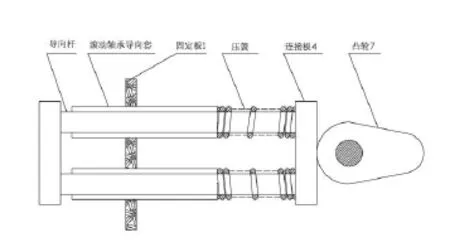

灌装头是一直线运动型送进机构,其结构工作原理图如图1所示,已知从动件工作行程为120mm,机构进给采用凸轮机构控制,回程由弹簧复位;凸轮回转轴径50mm,转速5r/m in,并且位置和方向已固定。凸轮回转一周的时间分配为:近停程2秒,推程4秒,远停程2秒,回程4秒。

从图1可以看出,此机构具备凸轮机构的三要素:凸轮(7)、从动件(连接板4)、机架(固定板1)。由于从动件4直接与凸轮7接触,从从动件的结构形状和运动形式可判定其类型为直动平底从动件。常用凸轮机构的凸轮轮廓有三种:盘形凸轮、移动凸轮、圆柱凸轮,从动件为平底从动件,不能采用移动凸轮,也不能采用槽形圆柱凸轮,而端面圆柱凸轮不符合已知凸轮回转轴的回转方向,因此只能采用盘形凸轮。[3]由此可以确定需要设计的凸轮机构的类型为直动平底从动件盘形凸轮机构。

图1 灌装头送进机构结构工作原理图

2 从动件运动规律的确定

选择从动件的运动规律,主要从机器的工作要求、凸轮机构的运动性能、凸轮轮廓的易加工性三个方面考虑。随着数控技术的发展,凸轮的加工变得越来越容易,凸轮轮廓的易加工性这个方面可不予考虑。[4]而从机器的工作要求和机构的运动性能两方面来考虑,从动件运动规律的选择原则是:在满足机器工作要求的前提下,选择动力特性较好的运动规律;机器对从动件运动规律无要求时,可根据机构的运动速度、载荷、从动件重量来选择运动规律。本例的送进机构,只需要考虑工作的准确性,对从动件运动规律没有要求;由已知条件可求得机构的运动速度为0.03m/s,采用直线型滚动轴承导向,载荷较小,属于低速轻载的应用场合。从动件运动规律可选择为等速运动规律或等加速等减速运动规律,二者比较,采用等加速等减速运动规律,从动件运动的始末两端产生的是柔性冲击,更有利于提高机构的使用寿命,减小噪声。由此可确定本机构的运动规律为等加速等减速运动规律,等加速等减速运动规律可在较短的时间内完成从动件的推程,但凸轮轮廓曲线设计和制造都比较困难。[5]

3 凸轮轮廓的设计

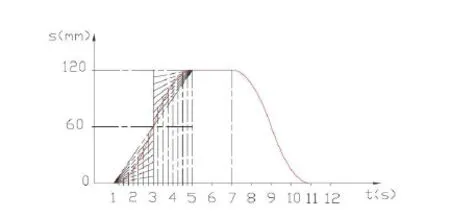

根据送进机构具体工作要求提供的参数和选定的从动件运动规律,按适当比例作出从动件位移线,如图2所示。

图2 凸轮转动的位移—时间曲线图(s-t线图)

3.1 确定凸轮基圆半径rb

方法一:根据诺模图用许用压力角确定rb。方法二:根据凸轮的结构确定rb。

因为平底从动件盘形凸轮机构的压力角始终为零,不能采用方法一,因此采用方法二来确定凸轮基圆半径。

根据经验公式rb≥1.8r+(7-10)mm,r为回转轴半径,r=50÷2=25mm。

求得rb=50mm。

3.2 用图解法设计凸轮轮廓

此机构为对心直动平底从动件盘形凸轮机构,平底长度为连接板宽度200mm。

设计步骤:

1)用与s-t线图相同的比例尺,以rb=50mm为半径作基圆,由于从动件的移动导路有两条,取其对称中心作从动件移动导路中心线位置OAo,并取交点Ao为从动件平底的初始位置。

2)假定凸轮顺时针(或逆时针)方向回转,利用相对反转原理,根据s-t线图,作出从动件的一系列轨迹。

3)作与这些平底轨迹都相切的包络线,即为所求平底从动件盘形凸轮的实际轮廓曲线,如图3所示。

图3 凸轮轮廓曲线图

4 凸轮机构设计应注意的问题

4.1 凸轮机构传力性能的校核

为了保证凸轮机构有良好的传力性能,避免产生自锁,必须限制凸轮的最大压力角。由于直动从动件的凸轮机构,其压力角始终为零,故传力性能最好,不需要对压力角进行校验。

4.2 凸轮的结构与材料

1)凸轮的结构

考虑到凸轮的装拆与更换的方便,通常应当将凸轮与凸轮轴分开加工制造,只有凸轮的基圆半径较小(指基圆半径与凸轮回转轴半径的差值比较小,具体数值视机构的载荷而定,这种情况仅仅局限于凸轮回转轴位置已定,而凸轮的结构尺寸又受到限制的时候)时,将凸轮与轴做成一体。本文设计的凸轮机构的凸轮为单独零件。

2)凸轮的材料

凸轮机构的主要失效形式是磨损和疲劳点蚀,因此凸轮的材料应具有较高的表面硬度和耐磨性,并且有足够的表面接触强度。通常凸轮用的材料,选用45钢或40Cr,淬火硬度52~58HRC;本文设计的凸轮机构属于经常受到冲击载荷的情况,要求凸轮芯部有足够的韧性,考虑到凸轮的使用寿命要求较长,材料可选用20Cr,渗碳淬火硬度至62HRC,渗碳深度0.8-1.5mm。[6]

3)凸轮厚度的确定

目前使用的各种教科书和资料,就凸轮机构的设计中如何确定盘形凸轮和端面凸轮的厚度的问题,都没有提供明确的设计方法。其主要原因是不同的凸轮机构,传递载荷的大小各不相同,需要的凸轮厚度当然也不同,而凸轮的厚度与载荷之间并不存在确定的设计公式,这给凸轮厚度的确定带来不小的麻烦。笔者总结多年凸轮机构的设计经验,采用估算法确定凸轮厚度,即凸轮厚度取机构行程的1/5,载荷减小时,厚度可适当减小。例如本实例的盘形凸轮机构,工作行程为120mm,凸轮厚度可取1/5×120=24mm;由于机构采用了滚动轴承导向套,使机构载荷减小,凸轮厚度实际可取20mm。

5 结束语

本文是在酊剂灌装线灌装头的工作要求的基础上,根据灌装头的工作特点,设计了利用灌装线主轴为动力的凸轮机构来对灌装头的运动进行控制。本文设计具有如下特点:1)使凸轮轴与机床主轴巧妙的结合为一体;2)为了保证运动精度,选用了更具耐磨性的凸轮材料;3)将凸轮机构工作时的冲击和噪声降至最低。此设计已转化为产品实际应用,实践检验证明使用效果比较理想,达到了预期目的。

[1]柴鹏飞.机械设计基础[M].北京:机械工业出版社, 2004.

[2]丁洪生.机械设计基础[M].北京:机械工业出版社, 2000.

[3]俞正为.机构与零件[M].北京:中国劳动社会保障出版社,2000.

[4]朱晓春.数控技术[M].北京:机械工业出版社,2006.

[5]陈海魁.机械基础[M].北京:中国劳动社会保障出版社,2001.

[6]单小君.金属材料与热处理[M].北京:中国劳动社会保障出版社,2001.

[编校:刘 敏]

Cam Mechanism Design of DSP-1 Type Tincture Filling Line Filling Device

DING Xiaobing

(Hunan Ordnance advanced technical schools,Yiyang Hunan 413000)

In view of DSP-1 type tincture filling line fillingdevices'swork requirements,this article designs a flat straightmoving follower cam mechanism,used for controllingmotion trajectory of filling head.As the camshaft axis uses the filling line and the stiffnessand strength are enough,there is no need to calculate and check additional stiffnessand strength of the camshaft.Taking into account the load and life requirements of cam mechanism,thematerials of the cam are selected,and heat treatment requirementsare required.

filling head;cam mechanism;control

TH 112.2

A

1671-9654(2010)02-044-03

2010-04-13

丁小兵(1968-),男,湖南益阳人,工程师,研究方向为机械设计与制造。